TOMP / Лекция_7

.pdf7 ШЛАКООБРАЗОВАНИЕ В ОСНОВНЫХ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ

7.1 Металлургические флюсы

Флюсами называют материалы, которые вводят в состав шихты для фор-

мирования в сталеплавильных агрегатах шлаков, обладающих необходимым комплексом физических и технологических свойств. В качестве флюсов в ос-

новных сталеплавильных агрегатах чаще других применяются: известняк, из-

весть, боксит, плавиковый шпат, шамотный бой и др.

Известняк в больших количествах дается в завалку плавки при произ-

водстве стали в мартеновских печах скрап-рудным процессом, может также применяться в качестве охладителя конвертерной плавки.

Известняк является природной формой существования кальцита

( CaCO3 ). При высоких температурах кальцит подвергается термической дис-

социации по реакции

CaCO3 |

= |

CaO + CO2 , |

(7.1) |

ΔG o = 170577 |

− 144,19T Дж//моль. |

(7.2) |

|

Реакция (7.1) протекает с поглощением большого количества тепла. Поэтому для улучшения теплового баланса плавки значительно выгоднее применение извести. Однако, производство извести в количествах, которые требуются для работающих скрап-рудным процессом мартеновских цехов, а также хранение ее в сухом виде весьма затруднительно. Поэтому, когда в завалку мартеновских печей необходим большой расход оксида кальция, обычно используют извест-

няк.

При выплавке стали в мартеновских печах известняк обычно дают в за-

валку. В начальном периоде плавки интенсивность передачи тепла от факела к ванне достаточно высока, что позволяет за приемлемое время компенсировать потери тепла, связанные с термической диссоциацией известняка. Перемеши-

вание ванны выделяющимся при диссоциации CaCO3 углекислым газом улуч-

шает теплопередачу от факела к ванне. Кислород CO2 , используемый пример-

но на 50%, ускоряет окисление примесей ванны, что позволяет уменьшить рас-

ход железной руды. Но все это не позволяет в полной мере компенсировать за-

траты тепла на разложение известняка, поэтому использование в завалку каче-

ственной извести обеспечило бы существенное сокращение длительности плав-

ки.

При доводке плавки интенсивность передачи тепла от факела к ванне уменьшается, поэтому для наведения шлака обычно используют известь.

Металлургические предприятия Юга Украины используют известняк Еленовского и Новотроицкого месторождений, который содержит: 51 – 54 %

CaO , 2 – 4% ( SiO2 + Al2O3 ), не более 0,04% серы и 0,01% фосфора. Доломити-

зированный известняк содержит до 14% MgO .

Известь получают в результате обжига известняка, который проводят в шахтных печах, вращающихся трубчатых печах, печах кипящего слоя и др. При использовании в качестве топлива для обжига известняка сернистого кокса со-

держание серы в извести может увеличиваться до 0,2 – 0,3%, что снижает ее ценность как десульфуратора. Высокое качество извести достигается при обжи-

ге известняка с использованием природного газа.

Металлургические свойства извести в значительной мере определяются режимом обжига. Высокими свойствами обладает известь «мягкого обжига»,

которую быстро нагревают до высокой температуры и быстро охлаждают. В

кусках такой извести присутствует большое количестве трещин и пор, что спо-

собствует высокой скорости растворения ее в шлаке. Если при обжиге известь длительное время выдерживают при высоких температурах, протекают процес-

сы перекристаллизации, в результате чего металлургические свойства извести ухудшаются.

На воздухе известь активно взаимодействует с атмосферной влагой, пре-

вращаясь в гидрооксид кальция. Подача гидратированной извести в металлур-

гические агрегаты нежелательна в связи дополнительными затратами тепла на термическую диссоциацию Ca(OH)2 . Кроме того, такая известь вносит в ванну сталеплавильного агрегата большое количество водорода, а мелкий порошок гидроокиси кальция в больших количествах выносится из рабочего пространст-

ва агрегата. Поэтому хранить известь рекомендуется в закрытых бункерах. Же-

лательно также, чтобы от окончания обжига извести до подачи ее в сталепла-

вильный агрегат проходило не более суток.

Когда выполнение этих требований затруднительно, применяется «недо-

пал» – продукт неполного обжига известняка, который содержит 80 – 85%

CaO , до 4,0% SiO2 и 10 – 14% CO2 . Такой материал медленнее поглощает влагу, чем полностью обожженная известь.

При доводке плавки в мартеновских печах известь может применяться в кусках размером до 150 мм. При выплавке стали в конвертерах рекомендуется использовать известь в кусках размером 10 – 50 мм, что обеспечивает доста-

точно полное растворение ее в шлаке и уменьшает вынос при продувке.

Боксит используется для ускорения шлакообразования и получения не-

обходимой вязкости шлака при выплавке стали в мартеновских печах. Основ-

ными составляющими боксита являются Al2O3 , Fe2O3 и SiO2 . Так, например,

боксит марки Б-6 для мартеновского производства должен содержать не менее

37% Al2O3 , не более 0,2% S , не более 0,6% P2O5 , Al2O3/SiO2 >2,1.

Благоприятное влияние глинозема на свойства шлака связано с наличием в нем глинозема. Отрицательной особенностью боксита является высокое со-

держание кремнезема, которое способствует увеличению количества шлака и понижению стойкости футеровки агрегата. Поэтому желательно использование боксита с содержанием кремнезема не более 10 –12%.

Обычно, чтобы избежать значительных потерь при транспортировке, бок-

сит увлажняют, содержание влаги в нем может составлять 10 – 20%. Поэтому перед подачей в сталеплавильные агрегаты боксит должен подвергаться сушке.

Плавиковый шпат является природной формой существования флюори-

та ( CaF2 ). Обычно плавиковый шпат содержит 90 – 95% CaF2 и не более 5%

SiO2 .

Присадки плавикового шпата увеличивают скорость растворения извести,

способствуя формированию подвижного высокоосновного шлака. Однако, де-

фицитность и высокая стоимость плавикового шпата ограничивает возможно-

сти широкого его применения. По этой причине плавиковый шпат применяется,

главным образом, при выплавке стали в дуговых электросталеплавильных пе-

чах. Значительно реже в количествах до 1 – 2% от массы металла его применя-

ют при производстве стали в кислородных конвертерах по двухшлаковой тех-

нологии.

Шамотный бой, содержащий 30 – 40% Al2O3 , SiO2 и не более 1%

Fe2O3 , может быть использован для понижения вязкости шлака при выплавке

металла в дуговых электросталеплавильных печах. Преимуществом шамотного боя в сравнении с бокситом является отсутствие в нем влаги и оксидов железа,

что позволяет применять его в восстановительном периоде плавки. Главным недостатком этого материала является высокое содержание в нем кремнезема.

7.2 Растворение извести в сталеплавильных шлаках

Температура плавления оксида кальция превышает 2800оС. Такие высо-

кие температуры наблюдаются только в локальных объемах ванн сталепла-

вильных агрегатов, например, близи зоны горения электрической дуги, в пер-

вичной реакционной зоне при продувке ванны кислородом. По этой причине основное количество извести растворяется в сталеплавильном шлаке из твердо-

го состояния.

Микроскопическое и петрографическое исследования кусков извести, из-

влеченных из еще не сформировавшихся шлаков, позволяет выявить зональную их структуру. Обычно в центральной части кусков наблюдается кубическая

кристаллическая решетка CaO . Вблизи поверхности кусков располагается зона,

обогащенная оксидами железа, марганца и другими компонентами шлака, со-

держание которых увеличивается от центра куска к периферии. Непосредст-

венно на поверхности извлеченных из шлакового расплава кусков извести об-

наруживается большое количество эвтектик, а также ферритов, силикатов, в не-

которых случаях фосфатов и других химических соединений, многие из кото-

рых обладают низкими температурами плавления. В качестве примера в табли-

це 7.1 приведены температуры перехода в жидкую фазу некоторых соединений оксида кальция.

Таблица 7.1 – Температуры перехода в жидкую фазу соединений оксида кальция

Система |

Наиболее легкоплавкие |

Температура |

|

соединения |

плавления, оС |

||

|

|||

CaO − SiO2 |

CaSiO3(CaO*SiO2 ) |

1540 |

|

|

Ca3Si2O7( 3CaO*2SiO2 ) |

1478 |

|

CaO − Al2O3 |

Ca5 Al6O14( 5CaO*3Al2O3 ) |

1455 |

|

CaO − Fe2O3 |

CaFe2O4(CaO*Fe2O3 ) |

1200 |

|

CaO − P2O5 |

CaP2O6(CaO*P2O5 ) |

980 |

|

|

Ca2 P2O7( 2CaO*P2O5 ) |

1300 |

|

|

|

|

Из приведенных данных видно, что при температурах сталеплавильной ванны большое количество химических соединений, образующихся при взаи-

модействии оксида кальция с компонентами сталеплавильных шлаков, нахо-

дятся в жидком или двухфазном состоянии. Это позволяет предполагать, что процесс растворения извести в шлаке включает следующие основные звенья:

1.По имеющимся в кусках извести трещинами и порам компоненты шлакового расплава проникают внутрь кусков извести, в результате чего поверхность раздела фаз может значительно увеличиваться.

2.Диффузия оксидов (ионов) железа, марганца и других компонентов шлако-

вого расплава внутрь кусков извести с образованием более легкоплавких,

чем CaO , твердых растворов и химических соединений в поверхностном слое.

3.Оплавление поверхностного слоя кусков, растворение его составляющих в шлаке и массоотдача компонентов этого слоя от межфазной границы известь

шлак в объем шлакового расплава.

Принято считать, что в условиях сталеплавильных процессов главная роль в растворении извести принадлежит оксидам железа или обладающим сходными с ними свойствами оксидам марганца. Это мнение основано на сле-

дующем:

-в шлаках традиционных сталеплавильных процессов, основанных на окис-

лительном рафинировании, оксиды железа всегда присутствуют в значи-

тельных количествах.

-с увеличением содержания (FeO) существенно улучшаются условия смачи-

вания извести шлаком, что облегчает проникновение шлака по трещинам и порам внутрь кусков извести.

-оксиды железа и кальция имеют сходные кристаллические решетки. Ионы,

из которых состоят оксиды железа ( Fe2+ , Fe3+ и O 2− ), имеют малые раз-

меры, что облегчает проникновение оксидов железа в кристаллическую ре-

шетку извести и их диффузию вглубь кусков.

-в результате взаимодействия оксидов кальция и железа образуется большое количество легкоплавких твердых растворов и ферритов кальция.

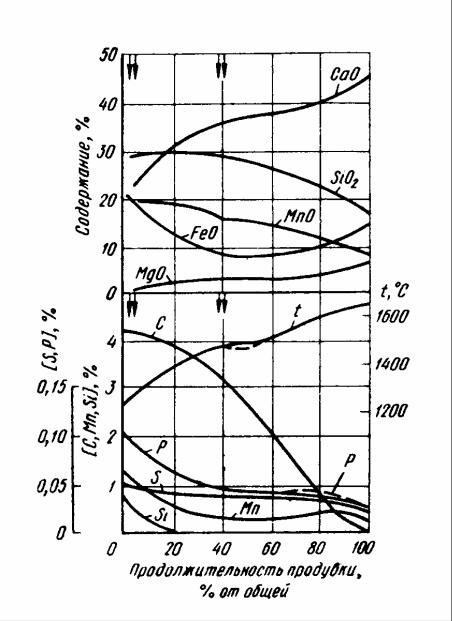

Вкачестве примера, подтверждающего вывод о ведущей роли оксидов железа в процессе растворения извести, на рисунке 7.1 показаны результаты ис-

следования изменения химического состава металла, шлака и температуры ван-

ны при выплавке низкоуглеродистой стали в 150 т кислородном конвертере

верхнего дутья.

В начальном периоде продувки формируются шлаки с высоким содержа-

нием оксидов железа, в которых известь растворяется с достаточно большой скоростью.

В середине продувки основное количество вдуваемого в ванну кислорода расходуется на обезуглероживание металла. При этом увеличивается количест-

во выделяющегося из металла CO и мощность перемешивания ванны. Это при-

водит к росту скорости реакций во вторичной реакционной зоне, в результате чего концентрация (FeO) уменьшается. В этих условиях дальнейшего повыше-

ния содержания (CaO) не происходит.

В конце продувки при низком содержании углерода в металле значитель-

ная часть вдуваемого в ванну кислорода расходуется на окисление железа. При этом увеличивается окисленность шлака, что в сочетании с повышением темпе-

ратуры ванны создает благоприятные условия для растворения в шлаке извести.

На рисунке 7.2 приведены данные об изменении количества жидкой фазы шлака (1) и количества усвоенной шлаком извести (2) по ходу продувки в ки-

слородном конвертере. Можно видеть, что количество усвоенной шлаком из-

вести быстро увеличивается в начальном и конечном периодах плавки при вы-

соком содержании в шлаке оксидов железа.

7.3Интенсификация шлакообразования в основных сталеплавильных агрегатах

Для более полного и быстрого растворения извести в шлаке могут быть рекомендованы следующие мероприятия:

1. Уменьшение содержания кремния в чугуне до 0,2 – 0,5% и SiO2 в

твердой шихте, что приводит к понижению концентрации кремнезема в пер-

вичных шлаках.

На рисунке 7.3 приведена диаграмма состояния системы CaO − SiO2 . Ее анализ свидетельствует о том, что в этой системе легкоплавкие растворы и хи-

мические соединения образуются при концентрации кремнезема 40 – 60%. Од-

нако, при содержании кремнезема 30 – 35% образуется ортосиликат кальция

( 2CaO*SiO2 ), температура плавления которого равна 2130оС. После образова-

ния на поверхности кусков извести тугоплавкого слоя ортосиликата кальция дальнейшее их растворение происходит с малой скоростью.

2.Увеличение окисленности шлака за путем подъема кислородной фурмы или понижения давления дутья. Например, для быстрого формирования шлака в начале кислородно-конвертерной плавки продувку начинают при помощи фурмы, расположенной на высоте 1,5 – 3 м над уровнем спокойного металла,

которую затем ступенчато опускают в рабочее положение.

3. Увеличение содержания оксидов марганца в шлаке в результате увели-

чения концентрации марганца в чугуне, применения извести, обогащенной ок-

сидами марганца и др.

4. Подача в ванну флюсов, понижающих вязкость шлака и способствую-

щих растворению извести.

В этом отношении плавиковый шпат значительно эффективнее боксита.

Это объясняется тем, что CaF2 не только уменьшает вязкость шлака, но и резко снижает температуру плавления растворов системы CaO − CaF2 .

По данным некоторых исследований ввод в шлаке MgO в количестве 4 – 6%, например, в виде доломитизированной извести, также способствует пони-

жению вязкости шлака и улучшению шлакообразования.

5. Вдувание порошкообразной извести в первичную реакционную зону кислородного конвертера в потоке кислорода.

В конвертерах верхнего дутья использование этого приема считается не-

целесообразным. Однако, оно оправдано в конвертерах донного дутья, где из-за низкого содержания оксидов железа в шлаке (5 – 6%) скорость растворения из-

вести очень мала. В кислородных конвертерах донного дутья окисленность шлака увеличивается только в заключительном периоде продувки при содер-

жании углерода в металле менее 0,1%. Поэтому при выплавке таким способом

средне- и высокоуглеродистой стали с использованием кусковой извести про-

цессы десульфурации и дефосфорации почти не получают развития.

6. Подача в ванну высокоосновного агломерата и синтетических материа-

лов, изготовленных из порошков извести и железорудного концентрата, в виде брикетов или окатышей.

7. Увеличение количества подач извести, вводимой в кислородный кон-

вертер по ходу продувки. Сосредоточенный ввод в ванну большого количества извести способствует ее комкованию.

8. Для интенсификации шлакообразования можно оставлять в конвертере до 30% шлака предыдущей плавки. При этом необходима большая осторож-

ность при заливке чугуна в конвертер.

9. Замена односопловых фурм многосопловыми способствует рассредо-

точению дутья по поверхности ванны, которое сопровождается некоторым уве-

личением окисленности ванны.

Выбор отдельных мероприятий или их комплекса для улучшения условий шлакообразования должен проводиться с учетом конкретных производствен-

ных условий на предприятии.

Рисунок 7.1 – Изменение состава металла, шлака и температуры ванны при вы-

плавке низкоуглеродистой стали в 150-т кислородном конвертере. Стрелки –

присадки извести