SPR / Лекция_2

.pdf

32

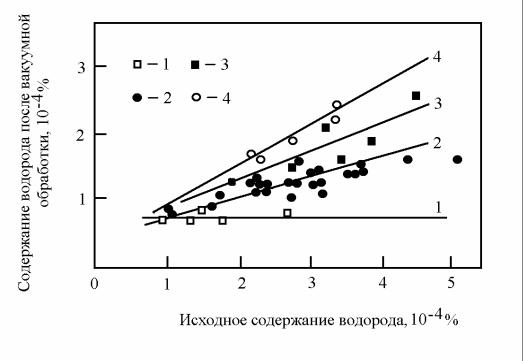

Рисунок 2.6 – Зависимость эффективности удаления водорода при порционном

вакуумировании от химического состава стали, %:

1 – 0,1 C, 0,2 – Si, 0,5 Mn; 2 – 0,7 C, 0,25 Si, 1,0 Mn; 3 – 0,25 C, 1,3 Si, 0,5 Mn; 4 – 0,7

C, 0,25 Si, 1,0 Mn, 0,01 – 0,02 Al

превышает 15 – 30%. При этом анализ влияния состава металла на результаты обработки дает основания предполагать, что уменьшение эффективности дега-

зации связано с наличием в расплаве ПАВ.

Подтверждением этому могут служить результаты исследования дегазации стали,

выплавленной в 220-т кислородном конвертере. В ходе исследования содержание серы в металле перед выпуском плавки составляло в среднем 0,019%. Во время вы-

пуска сталь обрабатывали в ковше кремнием, алюминием и твердой шлакообра-

зующей смесью. В результате этого содержание серы в стали понижалось до

0,013%. После выпуска ковш транспортировали к вакуумной камере, где проводили вакуумирование с одновременной продувкой расплава аргоном. Во время вакуум-

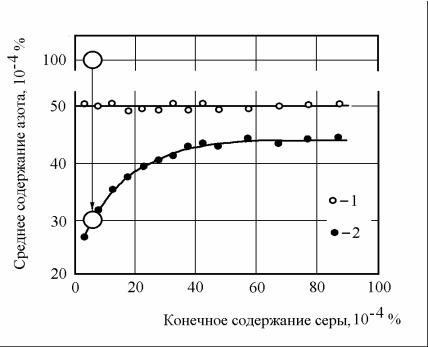

ной обработки имела место дополнительная десульфурация металла ковшевым шлаком. Результаты проведенного исследования показаны на рисунке 2.7 в виде за-

висимости между концентрациями азота и серы в стали по окончанию обработки.

33

Рисунок 2.7 – Влияние остаточного содержания серы в стали на эффективность удаления азота при вакуумировании:

1 – до вакуумирования; 2 – после обработки

Из приведенных данных видно, что эффективность дегазации стали сущест-

венно увеличивалась, когда остаточное содержание серы в металле было получено менее 0,004%. В одном из опытов исходное содержание азота в стали было повы-

шено до 0,01% присадкой азотированных ферросплавов. Однако, в условиях глубо-

кой десульфурации металла это не вызвало увеличения концентрации азота в стали после вакуумирования.

Таким образом, если главной задачей вакуумирования является удаление из металла азота, следует стремиться к получению в расплаве минимального содержания ПАВ. С этой целью сталь перед вакуумированием должна быть глубоко раскислена. Желательно также наличие в металле минимально воз-

можного количества серы. Для обеспечения большой площади поверхности раздела взаимодействующих фаз вакуумную обработку целесообразно совме-

щать с продувкой стали инертным газом.

Процессы вакуумно-углеродного раскисления и обезуглероживания стали

34

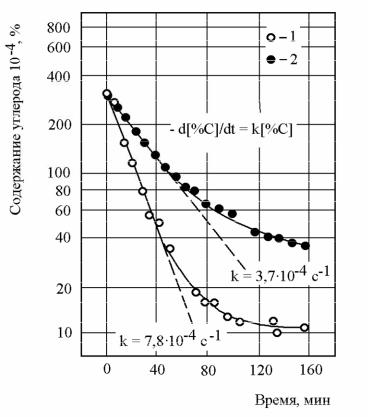

в вакууме с достаточной точностью описываются кинетическими уравнениями реакции первого порядка относительно концентрации удаляемой примеси, что является следствием протекания реакций в диффузионной области. В качестве примера на рисунке 2.8 приведены результаты исследования изменения кон-

центрации углерода в стали при обезуглероживании в вакууме.

Рисунок 2.8 – Изменение концентрации углерода в стали при обезуглерожива-

нии в вакууме: 1 – опыт №1; 2 – опыт №2

Из приведенных данных видно, что спустя некоторое время после начала вакуумирования скорость реакции замедляется. Это объясняется тем, что ско-

рость протекающей в диффузионной области реакции обезуглероживания стали определяется величиной площади поверхности раздела взаимодействующих фаз. В начальном периоде обработки пузыри оксида углерода зарождаются на границе металл-футеровка и, удаляясь из расплава, проходят через слой обра-

батываемого металла. Благодаря наличию в расплаве большого количества пу-

зырей и большой площади поверхности раздела взаимодействующих фаз ско-

рость реакции при этом достаточно высока. В заключительном периоде вакуу-

35

мирования условия для кипения металла на границе с футеровкой исчезают.

После этого реакция продолжается только на поверхности металла в вакуумной камере, что приводит к значительному уменьшению скорости обезуглерожива-

ния.

Чтобы увеличить скорость и глубину вакуумно-углеродного раскисления и обезуглероживания стали вакуумирование целесообразно совмещать с продувкой расплава инертным газом.

2.3.3Основные кинетические закономерности циркуляционного вакуумирования стали

Если лимитирующим звеном реакции является массоотдача примеси из объ-

ема расплава к поверхности раздела металл-газ, процесс циркуляционного вакуу-

мирования стали описывается следующим кинетическим уравнением

|

Ct |

− C |

|

p |

|

|

|

|

e− αt , |

|

||||||

1 |

|

|

|

|

= |

|

|

|

||||||||

|

C 0 |

− C |

p |

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

−1 |

|

|

|

|

|

V |

|

|

V |

|

|

1 |

|

|

|||||

α = |

|

|

−1 |

1 |

+ |

|

, |

|||||||||

|

|

|

|

|

||||||||||||

|

|

V |

|

|

|

|

V |

|

|

k |

|

|||||

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

||

(2.8)

(2.9)

|

|

k = |

|

βF |

, |

(2.10) |

|

|

|

|

|||

|

|

|

|

V1 |

|

|

где C 0 |

– концентрация примеси в порции металла, поступающего в вакуумную |

|||||

1 |

|

|

|

|

|

|

камеру в момент времени |

t = 0, %; C t |

– концентрация примеси в порции ме- |

||||

|

|

1 |

|

|

|

|

талла, поступающего в вакуумную камеру в момент времени t , %; C p – равно-

весное с газовой фазой содержание примеси в металле у межфазной поверхно-

сти, %; t – продолжительность вакуумирования, с; V – объем металла в ковше,

м3; V1 – объем металла в вакуумной камере, м3; V – объем металла, протекаю-

щий через вакуумную камеру в единицу времени, м3; β – коэффициент массо-

36

отдачи примеси в металле, м/с; F – площадь поверхности раздела металл-газ внутри вакуумной камеры, м2.

Для оценки результатов вакуумирования слабо раскисленной стали в про-

мышленных условиях рекомендуется пользоваться значением k = 0,1 с–1. Ре-

зультаты вычислений по формулам (2.8) и (2.9) с использованием указанного значения коэффициента k представлены на рисунке 2.9. В ходе расчетов про-

должительность пребывания порции металла в вакуумной камере принимали равной 5, 10, 20 и 40 с, а отношение V1 V равным 0,2 и 0,1.

V равным 0,2 и 0,1.

Рисунок 2.9 – Результаты расчета кинетики дегазации металла в камере цирку-

ляционного вакуумирования. Сплошная линия – V1/V = 0,2; пунктирная – V1/V = 0,1; цифры у прямых – время пребывания металла в вакуумной камере, с

Из приведенных на рисунке данных видно, что при обработке стали на уста-

новках циркуляционного вакуумирования повышение эффективности рафинирова-

ния может быть достигнуто в результате увеличения продолжительности обработ-

ки, объема металла внутри вакуумной камеры и скорости циркуляции расплава.

37

Росту эффективности рафинирования способствует также увеличение площади поверхности раздела металл-газ в вакуумной камере. Оно может дос-

тигнуто увеличением количества газа, подаваемого в подводящий патрубок ус-

тановки, а также вдуванием дополнительного количества газа в металл, нахо-

дящийся внутри вакуумной камеры.

2.3.4Основные кинетические закономерности вакуумирования стали в ковше

При отсутствии продувки аргоном эффективность вакуумирования ме-

талла в крупных ковшах обычно ниже, чем при вакуумировании стали в ковшах малого тоннажа. Это объясняется отсутствием эффективного перемешивания обрабатываемого металла в связи с тем, что кипение стали в результате проте-

кания реакции вакуумно-углеродного раскисления развивается только в верх-

них горизонтах ковша. Поэтому при вакуумировании крупных ковшей металла вакуумную обработку целесообразно совмещать с продувкой стали инертным газом.

При вакуумировании стали в ковше с одновременной продувкой аргоном через днище ковша динамика дегазации с достаточной точностью описывается кинетическим уравнением реакции первого порядка относительно концентра-

ции удаляемой примеси, решение которого имеет вид

C = C |

o |

e− kt . |

(2.11) |

|

|

|

Результаты экспериментальных исследований свидетельствуют о том, что численное значение константы скорости реакции в уравнении (2.11) определя-

ется величиной скорости диссипации энергии при перемешивании расплава.

Эту зависимость обычно приводят в виде

|

k = aεn , |

(2.12) |

где ε |

– скорость диссипации энергии при перемешивании расплава, Вт/т; a и |

|

n – |

коэффициенты. Численное значение коэффициента n |

согласно данным |

38

различных исследований составляет 0,4 – 0,6. При этом заметное увеличение константы скорости реакции наблюдается при повышении мощности переме-

шивания металла до 200 – 300 Вт/т. Дальнейшее увеличение мощности пере-

мешивания расплава не целесообразно.

2.4 Процессы при обработке стали кальцием

В настоящее время металлический кальций, а также его сплавы и химиче-

ские соединения широко используются для десульфурации и модифицирования неметаллических включений в раскисленной алюминием стали перед разлив-

кой на МНЛЗ.

2.4.1 Основные физико-химические свойства кальция

Основные требования к организации обработки стали кальцием обуслов-

лены физико-химическими свойствами этого реагента. Важнейшие физические свойства кальция и железа представлены для сравнения в таблице 2.1.

Таблица 2.1 – Физические свойства кальция и железа

Наименование свойств |

Ca |

Fe |

|

|

|

Относительная атомная масса |

40,08 |

55,84 |

Атомный радиус, нм |

0,197 |

0,126 |

Радиус иона, нм |

0,106 |

0,060 |

Плотность, кг/м3 |

1550 |

7867 |

Температура плавления, оС |

851 |

1539 |

Температура кипения, оС |

1487 |

2872 |

Теплота плавления, Дж/моль |

9336 |

13820 |

Теплота парообразования, Дж/моль |

153153 |

350016 |

|

|

|

Анализ приведенных в таблице данных показывает, что плотность каль-

39

ция значительно меньше плотности жидкого железа и шлака. Поэтому для эф-

фективной обработки стали этим реагентом требуется принудительный ввод его под уровень обрабатываемого металла.

Температуры плавления и кипения кальция намного ниже температур внепечной обработки стали. Поэтому, попадая в металл, кальций плавится и испаряется за счет тепла обрабатываемого расплава.

Зависимость давления насыщенного пара кальция от температуры описы-

вается уравнением

|

lg P |

= 9,55 − |

8026 |

, |

(2.13) |

|

T |

||||

|

Ca |

|

|

|

|

где |

P – давление насыщенного пара кальция, Па. Расчеты по уравнению |

||||

|

Ca |

|

|

|

|

(2.13) показывают, что при температурах внепечной обработки стали давление насыщенного пара кальция составляет 0,184 – 0,237 МПа. В этих условиях ис-

парение введенного в металл кальция начинается на глубине 1,17 – 1,93 м от поверхности расплава.

Известно, что высокой взаимной растворимостью обладают элементы,

имеющие сходные атомные характеристики. Если атомные радиусы элементов различаются на 30% и более, их взаимная растворимость крайне ограничена.

Ввиду значительного различия атомных радиусов кальция и железа раствори-

мость его в железе и стали очень мала.

Экспериментально установлено, что растворимость кальция в сплавах желе-

за подчиняется закону Генри

[%Ca] = kP , |

(2.14) |

Ca |

|

где P – давление пара кальция над расплавом ×10–5, Па.

Ca

В равновесии с жидким кальцием растворимость кальция в железе при

1600°С обнаружена равной 0,032%. При этой температуре давление насыщен-

ного пара кальция равно 0,182 МПа. Следовательно, при давлении пара кальция над расплавом 0,1 МПа растворимость его в железе составит 0,018%.

Растворимость кальция в сплавах железа увеличивается в присутствии

40

углерода, никеля, кремния и ряда других элементов. Для количественной оцен-

ки растворимости кальция в расплавах сложного состава рекомендуется зави-

симость

lg [%Ca] = lg 0,016 + 0,44[%Ni] + 0,34[%C] + 0,097[%Si] − 0,02[%Cr] . (2.15)

Расчеты по уравнению (2.15) показывают, что растворимость кальция в боль-

шинстве марок стали также не превышает 0,1%.

Крайне ограниченная растворимость кальция в железе и стали приводит к тому, что основное количество введенного в металл реагента удаляется из рас-

плава в виде пузырей пара, у поверхности которых протекают химические ре-

акции с примесями расплава. Поэтому для эффективной обработки кальций следует вводить в металл на максимально возможную в данных условиях глу-

бину.

2.4.2Процессы при растворении в стали сплавов и соединений кальция

В связи с высокой химической активностью металлического кальция по отношению к атмосферным газам и влаге для ввода кальция в металл часто ис-

пользуются его сплавы и химические соединения (силикокальций, карбид каль-

ция и др.). Поэтому целесообразно проанализировать процессы, протекающие при растворении в железе сплавов и соединений кальция.

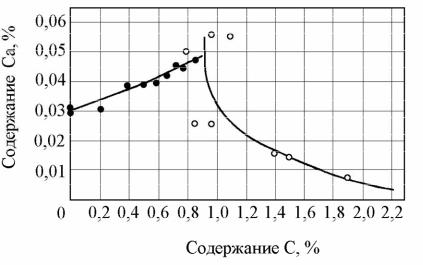

Данные о влиянии углерода на величину растворимости кальция в жид-

ком железе при 1600оС представлены на рисунке 2.10. Из приведенных данных видно, что растворимость кальция в железе увеличивается при повышении со-

держания углерода примерно до 0,8 – 0,9%. Дальнейшее увеличение концен-

трации углерода сопровождается резким уменьшением растворимости кальция,

которое объясняется началом протекания реакции образования карбида каль-

ция.

Химическая устойчивость карбида кальция в высокоуглеродистых рас-

плавах является причиной принципиального различия в механизме реакций,

41

Рисунок 2.10 – Влияние углерода на растворимость кальция в железа при

1600оС

протекающих при обработке карбидом кальция низкоуглеродистой стали и чу-

гуна. При обработке низкоуглеродистого металла карбид кальция в расплаве термодинамически не устойчив и диссоциирует по реакции

CaC2 |

= {Ca} + 2[C] . |

(2.16) |

В чугуне карбид кальция является устойчивым соединением и реакции рафини-

рования протекают с участием твердых частиц карбида.

Характер процессов, протекающих при растворении силикокальция в желе-

зе, поясняется диаграммой на рисунке 2.11.

В процессе растворения частицы силикокальция обогащаются железом. При этом их химический состав изменяется вдоль пунктирной прямой на рисунке 2.11.

В точке r система расслаивается на две несмешивающиеся жидкости, одна из ко-

торых обогащена кальцием, а другая железом. При дальнейшем растворении об-

разовавшихся жидкостей их химический состав изменяется вдоль линий r − s2 − 0

и r − k − s − s1 − 0 диаграммы. При этом давление насыщенного пара кальция над

богатым кальцием расплавом быстро увеличивается и начинается его испарение.

Расчеты показывают, что при вводе силикокальция в сталь количества испарив-

шегося кальция и кальция, непосредственно растворяющегося в металле, соотно-