SPR / Лекция_11

.pdf136

11 ОСОБЕННОСТИ ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТАЛИ ДЛЯ ХОЛОДНОКАТАНОГО ЛИСТА

Важную роль в промышленности занимает сталь, изделия из которой по-

лучают глубокой вытяжкой при обработке давлением без нагрева. Прежде всего это относится к предназначенному для холодной штамповки тонкому листу из низкоуглеродистой стали, который производят методом холодной прокатки.

Такой металл широко применяется в автомобилестроении, строительстве, про-

изводстве бытовых приборов и других отраслях промышленной и сельскохо-

зяйственной деятельности.

Главными требованиями к качеству листовой стали являются высокая пластичность, обеспечивающая возможность холодной прокатки и штамповки без образования разрывов, трещин и других дефектов, хорошая свариваемость и низкая стоимость. Кроме того, не допускается наличие на поверхности слитка или непрерывнолитой заготовки плен и неметаллических включений, которые,

имея размеры, сопоставимые с толщиной листа, вызывают образование в нем дефектов.

Пластичность стали зависит прежде всего от ее состава. Пластические свойства металла определяются, главным образом, содержанием углерода, се-

ры, цветных металлов и кремния. Значительное влияние на пластичность стали оказывают также неметаллические включения.

Наличие в стали углерода приводит к появлению в ее структуре перлита,

в результате чего пластические свойства металла ухудшаются. Поэтому в стали,

предназначенной для глубокой вытяжки, содержание углерода желательно иметь как можно ниже. С учетом возможной и экономически обоснованной глубины обезуглероживания металла для производства листа широко исполь-

зуют сталь, содержащую 0,03 – 0,05% С. При этом непрерывно увеличивается потребность в стали, содержащей 0,01 – 0,02% С. Это является одной из при-

чин, в силу которых сталь для холоднокатаного листа целесообразно выплав-

лять в кислородных конвертерах, где провести глубокое окислительное рафи-

137

нирование проще, чем в дуговых сталеплавильных печах.

Выплавка стали для глубокой вытяжки в кислородных конвертерах пред-

почтительна еще и потому, что к стали для тонкого холоднокатаного листа предъявляются повышенные требования по содержанию меди. Медь понижает пластические свойства стали и вызывает образование дефектов на листах хо-

лодной прокатки. При выплавке стали в дуговых сталеплавильных печах всю или большую часть металлической шихты обычно составляет стальной лом.

Как правило, металлический лом загрязнен медью и другими цветными метал-

лами, которые при окислительном рафинировании практически не удаляются.

Содержание меди в стали для холоднокатаного листа не должно превы-

шать 0,06%. Амортизационный лом обычно содержит 0,1 – 0,6% меди, в связи с чем в зарубежной практике при выплавке в электропечах стали для строитель-

ных конструкций допускается содержание меди до 0,48%. По этой причине производство листовой стали в дуговых сталеплавильных печах возможно только при использовании в шихте 70 – 80% металлизованного сырья, объемы производства которого в Европе и странах СНГ не велики. При выплавке стали для холоднокатаного листа в кислородных конвертерах 75 – 80% металличе-

ской шихты составляет жидкий чугун, не содержащий большого количества цветных металлов.

Однако и при выплавке стали для листа в кислородных конвертерах по-

лучение требуемого содержания меди не вызывает трудностей только при ис-

пользовании в шихте большого количества оборотного лома. Широкое исполь-

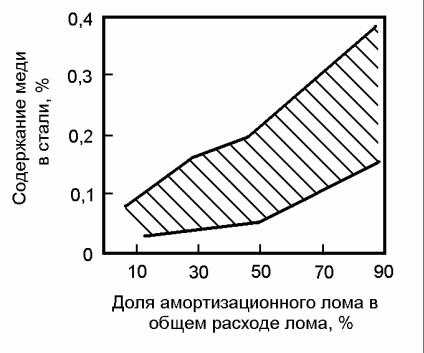

зование амортизационного лома не позволяет получить требуемое содержание меди и при производстве стали в кислородных конвертерах. В качестве приме-

ра на рисунке 11.1 показаны результаты исследования изменения содержания меди в кислородно-конвертерной стали, выплавленной на шихте, содержащей

25% металлического лома, в зависимости от доли амортизационного лома в нем. Из рисунка видно, что по мере увеличения доли амортизационного лома содержание меди в стали растет. При этом значительно увеличивается диапазон изменения возможного содержания меди в стали в результате попадания в ших-

138

Рисунок 11.1 – Зависимость содержания меди в кислородно-конвертерной ста-

ли от доли амортизационного лома в общем расходе лома

ту вместе с амортизационным ломом деталей из меди и ее сплавов.

Для снижения содержания меди и других цветных металлов в металличе-

ском ломе зарубежные предприятия, наряду с резкой, сортировкой и прессова-

нием, широко используют способ его подготовки, названный шредингованием.

Шрединг-машина измельчает металлический лом. После этого лом подвергают магнитной сепарации, в ходе которой из него выделяют немагнитные цветные металлы. Такой способ подготовки лома позволяет понизить содержание меди в стали до допустимых значений.

Выше уже говорилось о том, что в настоящее время увеличиваются объе-

мы производства холоднокатаного листа из стали с содержанием углерода 0,01

– 0,02%. Выплавка такого металла в кислородных конвертерах верхнего дутья сопровождается необоснованно высокими потерями железа. В связи с этим для его производства целесообразно использовать конвертеры комбинированного дутья, в которых одновременно с продувкой кислородом сверху через проду-

вочные устройства в днище конвертера в металл вводят малоактивный газ с расходом 0,01 – 0,25 м3/(т·мин).

139

Обычно в течение большей части продолжительности продувки металла кислородом интенсивность подачи газа через днище невелика и составляет 0,02

– 0,05 м3/(т·мин). При выплавке низкоуглеродистых марок стали в заключи-

тельном периоде продувки (за 3 – 7 минут до ее окончания) интенсивность по-

дачи газа увеличивают до 0,1 – 0,3 м3/(т·мин). При этом для понижения концен-

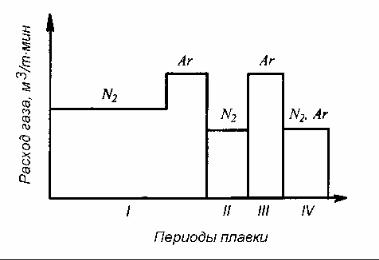

трации азота в металле для продувки используют аргон (рисунок 11.2).

Рисунок 11.2 – Режим подачи донного дутья:

I – продувка кислородом; II – повалка, отбор проб; III – послепродувочное пе-

ремешивание; IV – выпуск стали

Увеличение интенсивности донного дутья частично компенсирует уменьшение объема оксида углерода, связанное с понижением скорости окис-

ления углерода в заключительном периоде продувки, а также интенсифицирует обезуглероживание в результате понижения парциального давления оксида уг-

лерода во всплывающих в металле пузырьках. Это позволяет получать низкое содержание углерода в конце продувки (0,03 – 0,04%) без переокисления ме-

талла и шлака.

Для дальнейшего понижения концентрации углерода используют пере-

мешивание, которое проводится после продувки ванны кислородом или совме-

щается во времени с ожиданием результатов анализа после отбора проб метал-

ла. Для послепродувочного перемешивания используют подачу аргона с интен-

сивностью 0,1 – 0,3 м3/(т·мин). Длительность перемешивания обычно составля-

140

ет 2 – 6 минут, причем меньшие значения характерны для выплавки стали ря-

дового сортамента, большие значения – для выплавки качественной низкоугле-

родистой стали.

Низкое парциальное давление оксида углерода в поднимающихся в ме-

талле пузырях аргона способствует протеканию реакции

[C] + [O] = {CO} |

(11.1) |

|

в направлении образования дополнительного количества СО. При этом концен-

трация кислорода в металле уменьшается по мере увеличения объема газа, по-

даваемого через днище конвертера.

Раскисление металла по реакции (11.1) способствует уменьшению коли-

чества оксидов железа в шлаке в результате поступления в металл дополни-

тельного количества кислорода по реакции

(FeO) = Fe + [O] . |

(11.2) |

При этом окисленность шлака понижается тем больше, чем выше расход газа,

который подают через днище конвертера.

Результат одновременного протекания реакций (11.1) и (11.2) можно опи-

сать уравнением

(FeO) + [C] = {CO} + Fe . |

(11.3) |

Данная технология позволяет заканчивать продувку металла кислородом при содержании углерода выше требуемого и, продувая ванну инертным газом,

понижать содержание углерода до необходимого уровня. За время послепроду-

вочного перемешивания содержание углерода в металле дополнительно пони-

жается на 0,01 – 0,015%, составляя в конце продувки 0,01 – 0,02%.

При послепродувочном перемешивании понижается температура металла

(в 160-т конвертере на 3 – 4оС/мин), поэтому продувку кислородом необходимо заканчивать при более высокой температуре (на 15 – 20оС).

Необходимое содержание серы в стали обычно обеспечивается использо-

ванием внепечной десульфурации чугуна и выплавленной стали.

При выплавке в конвертерах комбинированного дутья низкоуглеродистой

141

стали из чугуна с концентрацией фосфора < 0,3% получение в конце плавки требуемого содержания фосфора в обычно не вызывает трудностей. Однако,

при попадании конвертерного шлака в ковш значительная рефосфорация ме-

талла наблюдается при раскислении и особенно при последующей обработке на УКП под шлаками с содержанием FeO < 1%. Поэтому необходимым условием получения низкого содержания фосфора в стали является максимально полное отделение конвертерного шлака от металла при сливе его в ковш.

Дополнительно понизить содержание фосфора в стали можно обработкой нераскисленного металла на выпуске смесью, содержащей 40 – 50% извести, 25

– 40% железной руды, 15 – 25% плавикового шпата. При расходе смеси 10 – 20

кг/т такая обработка позволяет понизить содержание фосфора в стали до 0,002

– 0,005 %. Однако, в этом случае перед обработкой на УКП требуется макси-

мально полное скачивание окислительного шлака из сталеразливочного ковша или перелив металла в другой ковш.

При производстве листовой стали наличие в металле водорода обычно не приводит к появлению дефектов. Азот, образуя дисперсные нитриды, может вызывать ухудшение пластических свойств стали и ударной вязкости. Поступ-

ление азота в металл обычно наблюдается при содержании его в дутье > 0,3 – 1,0%. Поэтому для окислительного рафинирования рекомендуется применять кислород, содержащий < 0,1 % азота.

Широко применяемый в качестве раскислителя спокойной стали кремний ухудшает пластические свойства металла, вызывая образование дефектов при холодной обработке давлением. Поэтому ряд марок стали для производства тонкого листа раскисляют только алюминием, доводя его содержание в металле до 0,02 – 0,07%.

При глубоком раскислении алюминием без кремния оксидные неметал-

лические включения в стали представлены главным образом А12О3. Такие включения могут быть причиной появления в листах расслоений и других де-

фектов. Ввиду высокого межфазного натяжения на границе металл-включение включения А12О3 хорошо удаляются из металла при наличии перемешивания.

142

Поэтому для их удаления рекомендуется внепечная обработка в вакууме или на УКП.

При производстве тонколистовой стали повышенные требования предъ-

являются к чистоте поверхности слитка или непрерывнолитой заготовки, так как при прокатке на тонкий лист дефекты поверхности, размеры которых соиз-

меримы с толщиной листа, вызывают образование в нем дефектов.

По этой причине для производства тонкого листа по технологии, которая предусматривает разливку металла в слитки, длительное время использовали кипящую сталь, отличающуюся от раскисленной кремнием и алюминием спо-

койной стали не только более высокой пластичностью, но и лучшим качеством поверхности. Однако, кипящая сталь склонна к старению. При глубоком рас-

кислении стали в ковше алюминием склонность металла к старению устраняет-

ся, но одновременно ухудшается качество поверхности слитка.

Хорошее качество поверхности непрерывнолитой заготовки достигается использованием внепечной обработки, существенно уменьшающей загрязнен-

ность стали неметаллическими включениями, и защиты струи металла от вто-

ричного окисления.