SPR / Лекция_14

.pdf158

14 ОСОБЕННОСТИ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ

Сталь с содержанием углерода 0,5 – 1,10% после термической обработки имеет высокую прочность, высокую твердость и износостойкость. Эти ее каче- ства используются при производстве изделий для железнодорожного транспор- та и деталей подвижного состава, металлокорда, подшипников и других изде- лий. Сталь с высоким содержанием углерода производят как в кислородных конвертерах, так и в дуговых сталеплавильных печах. Технология выплавки та- кой стали имеет некоторые отличия от технологии получения металла с более низким содержанием углерода.

14.1 Рельсовая сталь

Рельсовую сталь, содержащую 0,60 – 0,80% С, и аналогичную ей по со- ставу кордовую выплавляют в кислородных конвертерах и дуговых сталепла- вильных печах. Наиболее сложной задачей при производстве этих марок стали является получение низкого содержания фосфора в металле при прекращении продувки на марочном содержании углерода.

В кислородных конвертерах верхнего и комбинированного дутья дефос- форация начинается с первых минут продувки. Однако, при содержании угле- рода около 0,6 – 0,9% содержание фосфора в металле стабилизируется или даже несколько увеличивается. Дальнейшее понижение концентрации фосфора на- блюдается при значительно более низком содержании углерода. Поэтому при высоком содержании фосфора в чугуне и прекращении продувки на марочном содержании углерода концентрация фосфора в металле обычно выше требуемо- го содержания его в стали.

Для получения требуемого содержания фосфора в высокоуглеродистой стали, которую выплавляют с прекращением продувки на марочном содержа- нии углерода, используют обновление шлака. При этом понижается производи-

159

тельность сталеплавильных агрегатов, увеличиваются расходы шлакообразую- щих и чугуна.

На разных заводах повалку конвертера для слива шлака проводят при со- держании углерода 1,2 – 2,5%. При содержании фосфора в чугуне 0,20 – 0,30% шлак обновляют дважды при содержании углерода 2,5 – 3,0% и 1,3 – 1,5%. По- сле скачивания шлака в конвертер присаживают свежеобожженую известь. Со- держание FeO в шлаке поддерживают в пределах 12 – 18%, изменяя уровень фурмы над ванной. Для разжижения шлака по ходу продувки присаживают пла- виковый шпат в количестве 5 – 10% от массы извести. Эти мероприятия позво- ляют к моменту окончания продувки до марочного содержания углерода в ста- ли получить концентрацию фосфора не более 0,010 – 0,020%.

Во время выпуска металл раскисляют в ковше ферросилицием и алюми- нием. При этом обязательной операцией является отсечка конвертерного шла- ка. Попадание его в ковш приводит к рефосфорации металла при раскислении и, особенно, при внепечной обработке под восстановительным шлаком для де- сульфурации.

Продувка металла в конвертере до низкого содержания углерода позволя- ет провести глубокую его дефосфорацию. В связи с этим некоторое распро- странение получила технология выплавки в кислородных конвертерах рельсо- вой и кордовой стали, которая предусматривает окисление углерода до 0,03 – 0,07% и последующее науглероживанием металла в ковше нефтяным коксом, антрацитом и др. Использование такой технологии требует наличия чистых по вредным примесям и газам карбюризаторов. Это вызывает необходимость в специальной их подготовке, организация которой может создавать значитель- ные трудности.

На некоторых предприятиях используется технология производства рель- совой и кордовой стали в кислородных конвертерах путем выплавки низкоуг- леродистого металла и последующего науглероживания его жидким чугуном, который заливают в сталеразливочный ковш перед выпуском плавки из конвер- тера. Ее использование предполагает наличие чугуна достаточно чистого по со-

160

держанию фосфора. Для получения содержания углерода в стали в требуемых пределах окончательное науглероживание раскисленного металла проводят твердыми карбюризаторами в процессе вакуумной обработки.

В дуговых сталеплавильных печах рельсовую и кордовую сталь выплав- ляют по обычной технологии, применяя меры для интенсивного удаления фос- фора из металла – присадки железной руды в завалку и в начале короткого окислительного периода с непрерывным сходом шлака и его обновлением при- садками извести. При этом также обязательно используются мероприятия, на- правленные на предотвращение попадания печного шлака в сталеразливочный ковш.

Вследствие низкого содержания кислорода в высокоуглеродистой рель- совой стали высокая степень чистоты ее по оксидным включениям может быть получена и без применения таких относительно сложных видов внепечной об- работки, как вакуумирование или обработка на УКП. Обычно для этого доста- точно продувки металла в ковше инертным газом. При этом, чтобы избежать вторичного окисления металла, ковшевой шлак должен содержать минималь- ное количество оксидов железа и марганца.

С этой целью при выплавке рельсовой стали в дуговых сталеплавильных печах, конструкция которых не предусматривает эркерного выпуска металла, рекомендуется проводить сокращенный восстановительный период плавки. Для этого после получения требуемого содержания фосфора в металле шлак окис- лительного периода плавки из печи сливают. Проводят предварительное рас- кисление стали кремнием и марганцем, которые вводят в печь в виде ферроси- лиция и ферромарганца или силикомарганца. Затем наводят в печи новый шлак, который перед выпуском плавки раскисляют молотым коксом или электродным боем и гранулированным алюминием. Возможно также использование с этой целью порошкового ферросилиция.

Окончательное раскисление стали кремнием и алюминием производят в ковше во время выпуска. После выпуска в ковш металл продувают инертным газом для гомогенизации и, главным образом, для удаления скоплений А12О3.

161

При эксплуатации рельсов скопления А12О3 вызывают возникновение расслое- ний в рабочей части головки рельса. Следствием расслоения может быть пол- ное отделение отслоенных пластинок на головке рельса и преждевременный выход его из строя.

Более эффективным способом предупреждения образования расслоений в рельсовой стали, выплавленной как в конвертерах, так и в дуговых сталепла- вильных печах, является модифицирование неметаллических включений обра- боткой стали кальцием. Обычно с этой целью используют силикокальций, ко- торый вводят в металл в составе порошковой проволоки или вдувают в потоке аргона через погружаемые в расплав фурмы.

14.2 Подшипниковая сталь

Подшипниковая сталь содержит около 1% С и 1,5 Cr. Подшипники каче- ния работают преимущественно на сжатие и растяжение с многократным на- гружением каждого участка рабочей поверхности. Так как это нагружение про- исходит на небольшой поверхности – точечно, на этой поверхности в момент нагружения возникают большие контактные напряжения. После большого ко- личества циклов нагружения они приводят к усталостному разрушению под- шипника.

Для подшипниковой стали большое значение имеет чистота ее по неме- таллическим включениям. Присутствие в стали крупных (более 10 – 15 мкм) оксидных включений и их строчек уменьшает стойкость стали против устало- стного разрушения и понижает долговечность подшипников. Поэтому одним из критериев оценки качества подшипниковой стали, а также возможности ее ис- пользования или отбраковки, является балл, характеризующий размеры оксид- ных включений. Достижение низкого балла по включениям, то есть отсутствия включений, величина которых превышает допустимые значения, является од- ной из главных задач при производстве подшипниковой стали.

В течение десятков лет подшипниковую сталь выплавляли в дуговых ста-

162

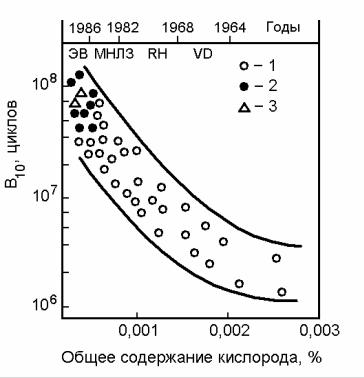

леплавильных печах, при этом не удавалось добиться достаточной долговечно- сти подшипников. Значительно увеличить срок эксплуатации подшипников по- зволило освоение внепечной вакуумной обработки подшипниковой стали, ко- торая в результате вакуумно-углеродного раскисления обеспечивает высокую чистоту металла по оксидным включениям. К настоящему времени использова- ние эркерного выпуска металла из печи, вакуумной обработки и непрерывной разливки стали с защитой струи металла от вторичного окисления позволило увеличить количество циклов работы подшипников в 10 раз (рисунок 14.1). При этом долговечность подшипников из стали, полученной с использованием такой технологии, не уступает долговечности подшипников из стали, подверг- нутой вакуумно-дуговому переплаву.

Рисунок 14.1 – Зависимость дол- говечности подшипников (В10) от метода производства и со- держания в ней кислорода:

1 – дуговая сталеплавильная печь; 2 – дуговая сталеплавиль- ная печь с эркерным выпуском (ЭВ); 3 – вакуумно-дуговой пе- реплав

Применение внепечной обработки позволило производить подшипнико- вую сталь не только в дуговых сталеплавильных печах, но и в кислородных конвертерах с получением металла одинакового качества.

Технология производства подшипниковой стали в кислородных конвер- терах аналогична технологии выплавки рельсовой стали. Для повышения эф- фективности дефосфорации высокоуглеродистого металла плавку ведут с про- межуточным скачиванием подвижного основного шлака содержащего 12 – 14%

163

FeO, сформированного в результате присадок извести и плавикового шпата в первые 6 – 8 минут продувки кислородом при большой высоте фурмы над уровнем ванны. После скачивания первого шлака наводят новый присадками извести и плавикового шпата.

При выплавке подшипниковой стали в кислородных конвертерах опреде- ленные трудности может вызывать легирование металла хромом. Присадка ту- гоплавкого феррохрома в ковш не возможна. Поэтому для ввода хрома в металл используют жидкие лигатуры с содержанием хрома 40 – 50%. Обычно лигату- ры выплавляют в индукционной электропечи. При температуре 1600 – 1670оС их заливают в сталеразливочный ковш перед выпуском плавки из конвертера, после чего сразу проводят выпуск.

Вместо жидкой лигатуры для легирования металла хромом в ковше могут быть использованы твердые экзотермические смеси, содержащие в качестве те- плоносителя кремний или алюминий.

Ввиду трудностей, связанных с необходимостью легирования металла хромом в ковше, в настоящее время подшипниковую сталь выплавляют пре- имущественно в дуговых сталеплавильных печах.

Плавку в дуговой печи ведут по обычной технологии с коротким окисли- тельным периодом после расплавления. Ранние присадки извести и железной руды в периоде плавления, а также скачивание шлака и наводка нового в конце периода плавления и в начале окислительного периода должны обеспечить дос- таточно низкое содержание фосфора в металле при высоком содержании угле- рода. Легирование хромом производят присадками феррохрома в печь перед выпуском плавки. Для уменьшения угара хрома перед присадкой феррохрома производят предварительное раскисление ванны присадкой ферросилиция из расчета получения в металле не более 0,1% кремния. Низкое содержание крем- ния и легирование хромом не понижают эффективность вакуумно-углеродного раскисления стали при последующей вакуумной обработке, которая в настоя- щее время является обязательной операцией при производстве подшипниковой стали.

164

При высоком содержании серы в стали после выплавки ее в дуговой ста- леплавильной печи в ковше кроме вакуумирования проводят также десульфу- рацию металла высокоосновным восстановительным шлаком.

Однако, к подшипниковой стали не всегда предъявляют высокие требо- вания по содержанию серы. Согласно данным ряда исследований наличие в ме- талле до 0,025 % серы даже несколько повышает долговечность подшипников, так как образование на поверхности оксидных включений сульфидной оболоч- ки уменьшает вероятность образования трещин.