SPR / Лекция_7

.pdf

93

7 ВАКУУМИРОВАНИЕ СТАЛИ В КОВШЕ

7.1 Конструкция камерных вакууматоров

Для дегазации и обезуглероживания стали в ковше используют камерные вакууматоры (VD-процесс, VD), которые состоят из вакуумной камеры и крыш-

ки. При этом крышка или камера должны быть выполнены подвижными. Уп-

лотнение между камерой и крышкой осуществляется с помощью кольца из ре-

зины или пластмассы, причем уплотняемые поверхности, как правило, имеют водяное охлаждение.

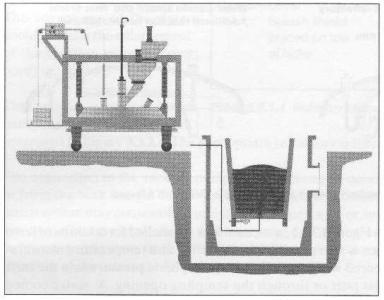

Наибольшее распространение получили вакууматоры с подвижной крышкой (рисунок 7.1).

Рисунок 7.1 – Схема камерного вакууматора с подвижной крышкой

Цилиндрическая вакуумная камера обычно расположена в яме. Внутри камеры находится стенд для установки сталеразливочного ковша, а также ава-

рийные ямы, объем которых соответствует объему металла в ковше. Установка ковша на стенд и снятие его после дегазации осуществляется краном. В верхней части камеры расположен патрубок, соединенный с вакуумными насосами.

Удерживающие крышку металлоконструкции смонтированы на тележке,

94

которая по рельсам перемещается над вакуумной камерой. Крышка поднимает-

ся и опускается при помощи гидравлических цилиндров или системы лебедок.

На крышке монтируются бункера с вакуумными шлюзами, позволяющие вво-

дить в ковш раскислители и легирующие во время вакуумной обработки. Кроме того, на крышке имеется гляделка для визуального или с помощью телевизион-

ной камеры наблюдения за расплавом в ковше, шлюзы для отбора проб и заме-

ра температуры и др. Для интенсификации обезуглероживания и химического нагрева металла (процессы VD-OB, VOD) на крышке может также быть смон-

тирована водоохлаждаемая кислородная фурма с устройством для ее переме-

щения.

Внутренняя поверхность камеры, а также аварийные ямы футерованы шамотным кирпичом. На наружную поверхность стенда сталеразливочного ковша наносят футеровку из высокоглиноземистых масс. Для защиты от вы-

плесков и теплового излучения на внутреннюю поверхность крышки также на-

носят футеровку из высокоглиноземистых масс. Кроме того, между крышкой и верхней частью ковша могут быть дополнительно установлены защитные экра-

ны различной конструкции.

Вакуумирование металла ведут в ковшах с основной или высокоглинозе-

мистой футеровкой, оборудованных 1 – 3 пористыми пробками для перемеши-

вания расплава продувкой аргоном. Учитывая возможное вспенивание металла и шлака при вакуумировании, обычно используют ковши большей вместимо-

сти, чем та, которая соответствует массе обрабатываемого металла. Высота сво-

бодного борта ковша должна составлять 0,9 – 1,2 м.

Размеры вакуумной камеры определяются возможностью беспрепятст-

венной установки и извлечения ковша. Это требует достаточно большого сво-

бодного пространства между ковшом и внутренними стенками камеры. Разме-

ры используемых для вакуумирования металла ковшей и вакуумных камер приведены в таблице 7.1. Большие объемы вакуумных камер являются одной из главных причин, в силу которых продолжительность цикла обработки в про-

цессе VD обычно на 5 – 10 минут больше, чем процессе RH.

95

Таблица 7.1 – Размеры ковшей и вакуумных камер для обработки стали

Показатель |

|

Масса обрабатываемой стали, т |

|

||||

|

|

|

|

|

|

|

|

|

7 – 27 |

22 – 24 |

30 |

47 |

80 |

90 |

110 |

|

|

|

|

|

|

|

|

|

|

|

Ковши |

|

|

|

|

Емкость, т |

– |

30 |

50 |

70 |

100 |

– |

– |

Свободный |

|

|

|

|

|

|

|

борт ковша, мм |

1000 |

– |

– |

– |

– |

1070 |

1220 |

|

|

Вакуумные камеры |

|

|

|

||

Диаметр, мм |

3950 |

4300 |

– |

– |

5000 |

4877 |

6100 |

Высота, мм |

5590 |

5540 |

– |

– |

4880 |

6706 |

9140 |

Объем, м3 |

65* |

80** |

– |

– |

100* |

125** |

266** |

*Опубликованные значения **Расчетные значения

По той же причине камерные вакууматоры обычно оборудованы четырех-

или пятиступенчатыми пароэжекторными насосами с одной или двумя допол-

нительными ступенями, которые используются совместно с первой или второй основными ступенями, чтобы ускорить откачку камеры до давлений ≈ 3 кПа.

Рабочее давление четырех- и пятиступенчатых насосов не превышает 130 Па.

В некоторых установках VD вакуумная крышка устанавливается непо-

средственно на ковш, оборудованный фланцем, на который укладывается коль-

цевое уплотнение. Однако, высокая температура корпуса ковша приводит к то-

му, что уплотнение быстро теряет пластичность и деформируется.

7.2Технология обработки металла в камерных вакууматорах без использования кислорода

Обычно нераскисленный металл выпускают в хорошо прогретый ковш с основной футеровкой. Во время выпуска проводятся мероприятия, направлен-

ные на предотвращение попадания в ковш печного шлака, и присадка шлакооб-

разующих. Если вакуумная обработка выполняется с целью дегазации и кор-

96

ректировки химического состава стали, по ходу выпуска в ковш вводят раскис-

лители и легирующие. Если главной задачей вакуумирования является обезуг-

лероживание расплава, присадка ферросплавов в ковш по ходу выпуска не про-

водится.

При обработке металла на установках VD с подвижной крышкой основ-

ные технологические операции выполняются в следующей последовательности.

Ковш транспортируют к вакууматору и устанавливают на стенд внутри вакуумной камеры. Подключают систему подачи аргона. После начала продув-

ки визуально контролируют нормальную работу пористых пробок. Одновре-

менно контролируют высоту свободного борта ковша и отбирают пробу метал-

ла для химического анализа.

Устанавливают транспортирующую крышку тележку над вакуумной ка-

мерой, накрывают камеру крышкой и поочередно включают вакуумные насосы.

Во время откачки камеры металл начинает кипеть. При обработке конст-

рукционной и подшипниковой стали в нераскисленном состоянии кипение ме-

талла начинается при понижении давления до 80 – 65 кПа, при дальнейшей от-

качке интенсивность кипения постепенно увеличивается. Наиболее интенсив-

ное кипение наблюдается при давлении 4 – 1,5 кПа, после чего интенсивность кипения постепенно уменьшается. При вакуумировании частично раскисленно-

го металла (0,15% Si и 0,005% Al) заметное кипение начинается только при дос-

тижении давления 30 кПа, а при давлении 15 кПа кипение начинает затухать.

Имеются также сообщения о том, что и при вакуумировании раскислен-

ной алюминием стали может иметь место вспенивание шлака в результате взаимодействия оксидов железа в шлаке с растворенным в металле углеродом

(подшлаковое кипение).

Поэтому во время откачки через гляделку вакуумной камеры следят за поведением металла и шлака в ковше. Скорость откачки регулируют в зависи-

мости от интенсивности кипения. В отдельных случаях, чтобы предотвратить чрезмерное вспенивание металла и перелив его через край ковша, используют напуск в вакуумную камеру аргона или азота.

97

Чтобы уменьшить вероятность вспенивания шлака во время откачки ка-

меры при обработке раскисленной алюминием стали рекомендуют следующие мероприятия: вдувание аргона расходом 0,2 – 0,5 нл/(т·мин), быстрая откачка,

добавки извести для загущения шлака.

При давлении в камере менее 300 Па расход аргона постепенно увеличи-

вают для эффективной дегазации.

Продолжительность дегазации зависит от времени, необходимого для по-

нижения содержания водорода, азота и углерода до требуемого уровня. В за-

ключительной части обработки на основании данных химического анализа ра-

нее отобранной пробы корректируют состав металла присадкой раскислителей и легирующих, после чего проводят гомогенизацию металла.

Когда обработка закончена, поочередно отключают эжекторы и заполня-

ют камеру воздухом до атмосферного давления. Затем отключают подачу арго-

на и, если требуется, через отверстие в крышке вводят в сталь кальцийсодер-

жащую порошковую проволоку. Проводят отбор пробы металла для химиче-

ского анализа и замер температуры. Поднимают крышку вакуумной камеры и перемещают тележку в нерабочее положение. Ковш извлекают из камеры и от-

правляют на разливку.

Если главной задачей обработки является удаление водорода, обработку рекомендуют вести под шлаком повышенной вязкости, который при продувке металла аргоном оттесняется к стенкам ковша. Открытая поверхность металла должна составлять около 70% площади сечения ковша. Сообщается, что при давлении в камере в момент окончания обработки 100 Па в течение 9 – 10 ми-

нут от начала откачки содержание водорода в металле может быть понижено в среднем от 6,7 ppm до 1,5 – 2,0 ppm.

При наличии в ковше высокоосновного шлака содержание серы в металле в процессе VD может быть понижено от 0,010 – 0,020 до 0,001 – 0,005%. Эф-

фективному использованию десульфурирующей способности шлака способст-

вует высокая интенсивность перемешивания его с металлом при продувке ар-

гоном в вакууме. Однако, высокая степень десульфурации металла достигается

98

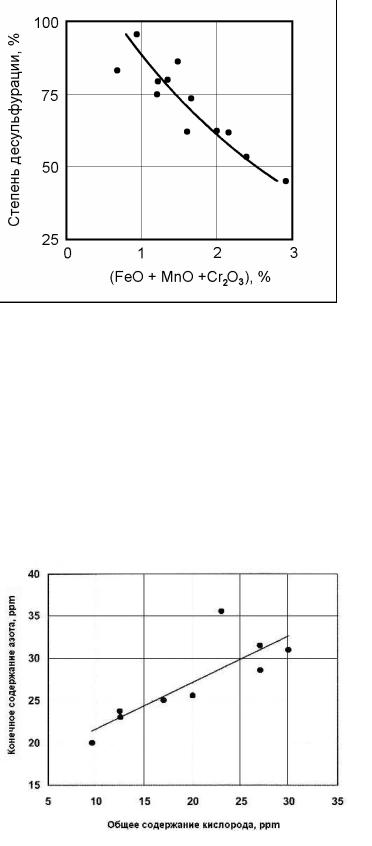

только при низкой окисленности шлака. В качестве примера на рисунке 7.2 по-

казана зависимость степени десульфурации раскисленной алюминием низколе-

гированной стали от суммарного содержания в шлаке FeO, MnO и Cr2O3.

Рисунок 7.2 – Зависимость степени десульфурации стали в процессе VD

от содержания оксидов в шлаке

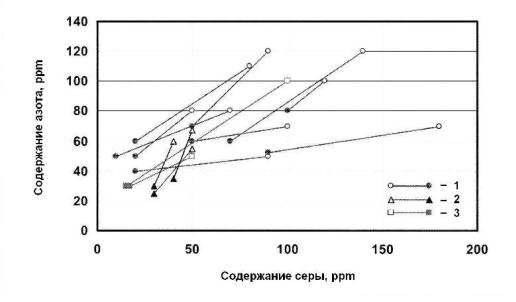

Обязательным условием эффективного удаления азота при вакуумирова-

нии является низкое содержание в металле серы и кислорода, которые, являясь поверхностно-активными веществами, уменьшают скорость массопередачи азота через границу раздела фаз. В качестве примера, подтверждающего это положение, на рисунке 7.3 показана зависимость концентрации азота в раскис-

ленной алюминием низколегированной стали от общего содержания кислорода после вакуумирования в 100-т ковше.

Рисунок 7.3 – Влияние содер-

жания кислорода на концентра-

цию азота в стали после вакуу-

мирования

99

На рисунке 7.4 приведены сведения о влиянии содержания серы в стали на эффективность удаления азота в процессе VD в ковшах разной вместимости при различной интенсивности продувки металла аргоном.

Рисунок 7.4 – Влияние содержания серы в стали на эффективность удаления азота при вакуумировании в ковшах разной вместимости:

1 – 70-т ковш, 2 нл Ar/(т·мин); 2 – 100-т ковш, 7 нл Ar/(т·мин); 3 – 240-т ковш, 12 нл Ar/(т·мин)

Из рисунка видно, что содержание азота менее 0,004% может быть полу-

чено при концентрации серы в стали менее 0,004% и интенсивной продувке ме-

талла аргоном.

При использовании процесса VD для обезуглероживания металла в 220 – 260-т ковшах высота свободного борта ковша обычно составляет 0,7 – 1,2 м,

расход аргона – 400 – 2400 нл/мин. В этих условиях при исходной концентра-

ции углерода ≈ 300 ppm вакуумирование продолжительностью 15 – 25 мин. по-

зволяет понизить содержание его в металле до 20 – 30 ppm. Наиболее высокие скорости обезуглероживания металла наблюдаются при интенсивной продувке расплава аргоном.

100

7.3Технология обработки металла в камерных вакууматорах с продувкой кислородом

Последовательность технологических операции при обработки метала в камерных вакууматорах с продувкой кислородом (процесс VD-OB) и без про-

дувки в целом сходна. Различия заключаются в следующем.

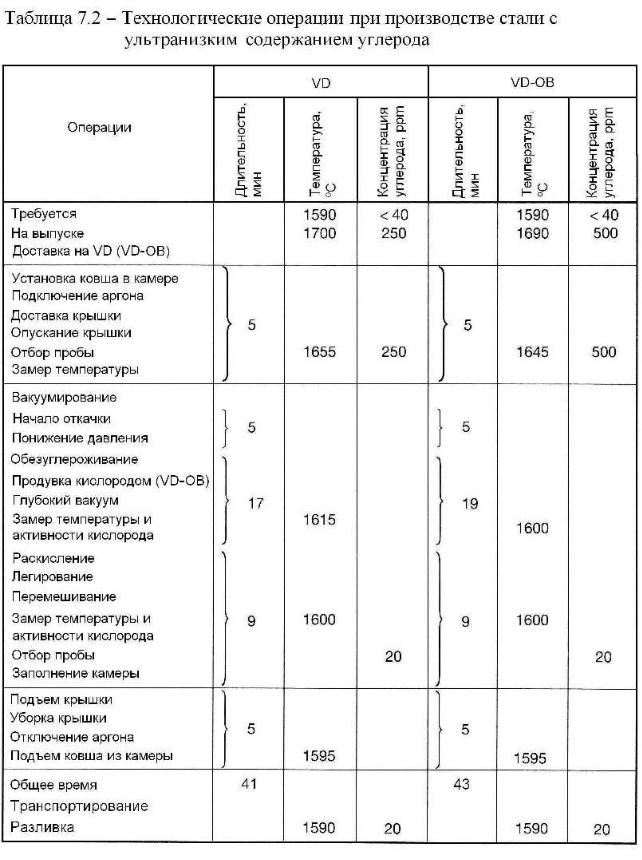

При получении стали с ультранизким содержанием углерода концентра-

ция его в металле на выпуске из сталеплавильного агрегата может находиться в пределах 0,05 – 0,06%.

Во время откачки камеры при давлении 25 кПа начинают подачу кисло-

рода в металл для ускоренного обезуглероживания. При этом наблюдают за по-

ведением металла в ковше. При чрезмерной интенсивности кипения металла давление в камере увеличивают до тех пор, пока кипение не утихнет. После достижения давления 100 Па расход аргона увеличивают и в течение примерно

4 минут ведут интенсивную продувку для глубокого обезуглероживания.

Технология получения стали с ультранизким содержанием углерода в процессах VD и VD-OB представлена в таблице 7.2.

Процесс VD-OB также может быть эффективно использован для повыше-

ния температуры стали за счет тепла экзотермической реакции между кислоро-

дом и алюминием. Как и в процессе RH-KTB могут быть использованы два спо-

соба нагрева металла: прямой химический нагрев и нагрев с переокислением.

При прямом химическом нагреве перед продувкой кислородом в раскис-

ленную алюминием сталь вводят дополнительное количество алюминия, кото-

рое обеспечивает требуемое повышение температуры металла.

При химическом нагреве с переокислением продолжительность продувки кислородом увеличивают для переокисления нераскисленного металла, после чего измеряют активность кислорода в металле и вводят алюминий. Так как возможности переокисления металла ограничены, подъем температур при та-

ком способе обработки обычно не превышает 25оС. При необходимости более высокого нагрева выполняют несколько циклов продувки металла кислородом

101

102

с последующим вводом алюминия.

7.4Сравнительная характеристика различных способов вакуумирования металла

Особенности процессов RH и VD представлены для сравнения в таблице

7.3.

Таблица 7.3 – Сравнительная характеристика процессов RH и VD

Наименование |

VD |

RH |

|

|

|

Высота свободно- |

Обычно ≥ 1000 мм, при про- |

Обычно ≥ 200 мм |

го борта ковша |

изводстве стали с ультра- |

|

|

низким содержанием угле- |

|

|

рода и низким содержанием |

|

|

азота ≥ 1300 мм |

|

Наличие порис- |

Необходима одна |

Не требуется |

тых пробок |

или более |

|

Отсечка печного |

Необходима |

Не требуется |

шлака |

|

|

Глубина обезуг- |

≈ 20 ppm |

≈ 15 ppm |

лероживания |

|

|

Десульфурация |

Хорошая |

Обычно не проводится |

металла |

|

|

Возможность уда- |

Несколько лучше, чем в |

Ограничена |

ления азота |

процессе RH |

|

Потери темпера- |

Выше, чем в процессе RH |

Низкие |

туры металла |

|

|

Футеровка: |

|

|

ковша |

Ускоренный износ в шлако- |

Срок службы выше, чем в |

|

вом поясе |

процессе VD |

камеры |

Ремонт футеровки вакуум- |

Дополнительные затраты, |

|

ной камеры не требуется |

связанные с ремонтом футе- |

|

|

ровки вакуумной камеры |

Капитальные |

Ниже, чем в процессе RH |

Выше, чем в процессе VD |

вложения |

|

|

Ранее отмечалось также, что производительность установок RH выше,

чем установок VD. Усвоение раскислителей и легирующих в процессе RH вы-