SPR / Лекция_4

.pdf

55

4 КОНСТРУКЦИЯ И ОРГАНИЗАЦИЯ РАБОТЫ АГРЕГАТА КОВШ-ПЕЧЬ

4.1 Основное технологическое оборудование установки ковш-печь

В сталеплавильных цехах отечественных и зарубежных металлургиче-

ских заводов для доводки стали по температуре и химическому составу широко используются УКП (рисунок 4.1), которые позволяют выполнять различные ви-

ды внепечной обработки одновременно с электродуговым нагревом металла в ковше.

Рисунок 4.1 – Схема установки ковш-

печь:

1 – металловозная тележка; 2 – стале-

разливочный ковш; 3 – трансформа-

тор стенда электродугового нагрева; 4 – крышка стенда электродугового нагрева; 5 – бункер для подачи фер-

росплавов и лигатур; 6 – дозирующие весы; 7 – бункера ферросплавов и ли-

гатур; 8 – пульт управления

Для обработки на УКП металл подают в ковшах, оборудованных шибер-

ными затворами и 1 – 3 пористыми пробками для продувки расплава аргоном,

которая необходима для выравнивания температуры и химического состава ме-

талла в объеме ковша. Рабочий слой футеровки ковша выполняют из основных формованных огнеупоров или тиксотропного корундошпинелидного бетона. В

зоне шлакового пояса используют периклазоуглеродистый кирпич с высоким

56

содержанием плавленого магнезита и добавлением комбинированных антиок-

сидантов и органической (полимерной) связки состава, % мас.: MgO > 97; CaO

< 2,0; SiO2 < 0,5; Fe2O3 < 0,5; Al2O3 < 0,3; остаточный углерод > 12,0 (сверх

100%). При обработке металла на УКП высота свободного борта ковша должна составлять около 0,5 м.

На металловозной тележке ковш транспортируют к стенду электродуго-

вого нагрева УКП и накрывают крышкой, которая уменьшает потери тепла при нагреве и обработке металла, создает безопасные условия работы, уменьшая разбрызгивание при подаче в ковш шлакообразующих и ферросплавов, защи-

щает металл от окисления и насыщения газами и сбора отходящих газов.

Крышку ковша современных УКП выполняют водоохлаждаемой. Она может быть выполнена в виде металлического кожуха с расположенными внутри него трубами водяного охлаждения или только из труб водяного охлаждения, вплот-

ную прилегающих друг к другу. Для уменьшения потерь тепла на внутреннюю поверхность новой крышки наносят футеровку, а в процессе эксплуатации она покрывается слоем гарнисажа.

В крышке имеются отверстия, через которые в ковш опускают графито-

вые электроды, подают ферросплавы и шлакообразующие.

Помимо оборудования, показанного на рисунке 4.1, современные УКП оборудованы манипуляторами для измерения температуры и активности кисло-

рода в металле, отбора проб металла и шлака, фурмами для продувки стали ар-

гоном и порошками, трайб-аппаратами для ввода порошковой проволоки.

Необходимую мощность трансформатора УКП можно оценить по форму-

ле

W = |

c ×v ×m × f |

, |

(4.1) |

ηтерм ×ηэл ×Cosϕ |

где W – мощность трансформатора, МВт; c – удельная энергия (для стали

0,23), кВт·ч/(т·оС); v – расчетная скорость нагрева, которая учитывает потери тепла на нагрев футеровки ковша, излучением с его поверхности и через слой шлака; m – масса металла в ковше, т; f – коэффициент перевода, равный 60

57

мин/ч; ηтерм – термический к.п.д. УКП (доля тепла электрической дуги, кото-

рая расходуется для нагрева металла); ηэл – электрический к.п.д. УКП (доля потребляемой электроэнергии, которая достигает электрической дуги).

Эффективная скорость нагрева металла зависит от потерь тепла излуче-

нием и на нагрев футеровки ковша, величина которых изменяется от 2оС/мин для ковшей малого тоннажа до 0,5оС/мин для ковшей вместимостью около 200

т.

Термический к.п.д. УКП определяется главным образом соотношением длины дуги и толщины слоя шлака. Недостаточная по отношению к длине дуги толщина слоя шлака приводит к увеличению потерь тепла излучением.

Электрический к.п.д. установки при прочих равных условиях зависит от силы тока во вторичной цепи. Работа с малыми токами (длинными дугами)

обычно связана с меньшими омическими потерями.

В оценочных расчетах рекомендуется пользоваться следующими значе-

ниями: ηтерм ≈ 0,6; ηэл ≈ 0,9; Cosϕ ≈ 0,7.

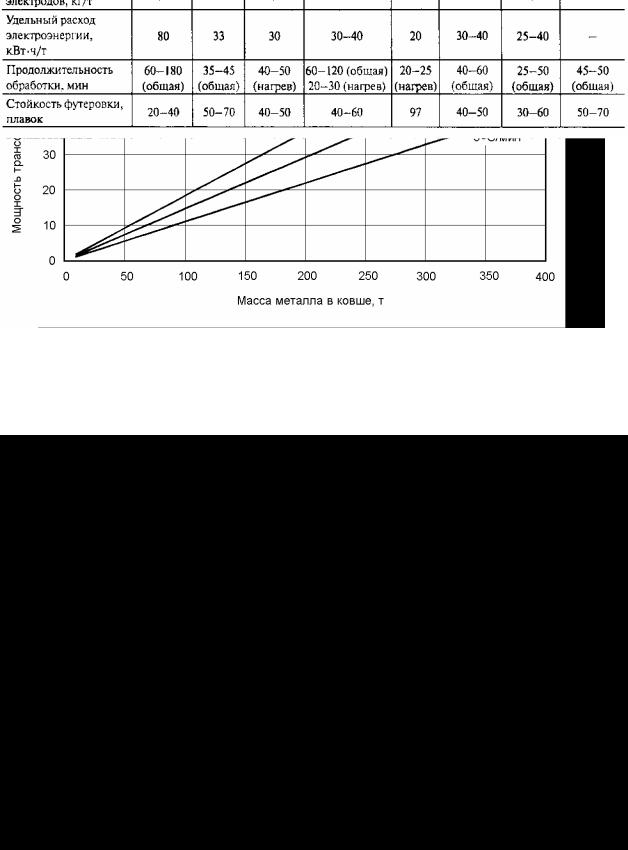

Рассчитанные по формуле (4.1) зависимости необходимой мощности трансформатора УКП от массы обрабатываемого металла для различных значе-

ний эффективной скорости его нагрева показаны на рисунке 4.2.

В таблице 4.1 приведены основные технические характеристики УКП ря-

да металлургических предприятий.

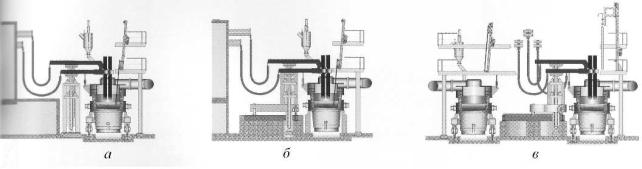

Наиболее часто встречающиеся варианты конструкции УКП представле-

ны на рисунке 4.3.

На рисунке 4.3а показана конструкция УКП со стационарной крышкой.

При использовании установок такого типа ковш располагается на металловоз-

ной тележке, которая транспортирует его на позицию обработки и далее в зону выдачи ковша.

На рисунке 4.3б показана конструкция УКП с двумя стационарными стендами. Установка ковшей на стенды и их снятие выполняется при помощи крана. Крышка и электроды (или только электроды) крепятся на вращающейся

58

Рисунок 4.2 – Зависимость мощности трансформатора УКП от массы металла в

ковше и эффективной скорости нагрева

59

Рисунок 4.3 – Варианты конструкции УКП

консоли. После окончания обработки одного из ковшей консоль поворачивает-

ся на 90о и начинается обработка ковша на другом стенде.

На рисунке 4.3в показана конструкция УКП, с двумя стационарными крышками. Для транспортировки ковшей используют две металловозные те-

лежки, перемещающиеся по параллельным рельсовым путям. Электроды закре-

плены на вращающейся консоли, которая перед началом обработки следующе-

го ковша поворачивается на 180о.

4.2 Технология обработки металла на установке ковш-печь

В качестве примера рассмотрим технологию доводки на УКП низкоугле-

родистой стали состава, % мас.: 0,05 C; 0,25 Mn; 0,05 Si; 0,010 P; 0,007 S; 0,020

Alобщ. Температура металла после обработки на УКП должна составлять 1605оС.

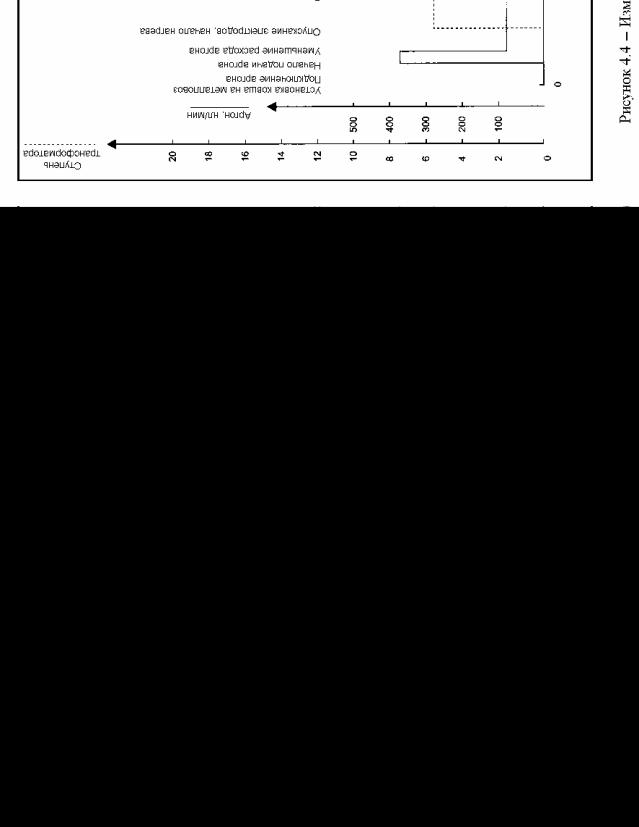

Сведения о технологических операциях, выполняемых при доводке металла представлены в таблице 4.2, сведения об изменении электрической мощности и расхода аргона приведены на рисунке 4.4.

Нераскисленный металл, содержащий 0,04% C, 0,08 ÷ 0,10% Mn и 0,012%

S, выпускают в ковш при температуре 1690оС. По ходу выпуска в ковш приса-

живают ферромарганец, алюминий и шлакообразующую смесь. По окончанию выпуска ковш при помощи крана транспортируют к УКП.

После доставки на УКП ковш устанавливают на металловозную тележку.

60

61

62

При установке ковша автоматически выполняется подключение продувочных пробок к трубопроводу подачи аргона. При расходе аргона 400 нл/мин по нали-

чию продувочного пятна на поверхности шлака визуально контролируют нача-

ло продувки, после чего расход аргона уменьшают до 100 нл/мин и транспор-

тируют ковш на позицию обработки. Суммарная продолжительность этих опе-

раций составляет 4 минуты.

После доставки на позицию обработки ковш накрывают крышкой, при этом автоматически включается система отвода отходящих газов. Одновремен-

но с опусканием крышки электроды раздельно опускают к поверхности распла-

ва и начинают нагрев. Продолжительность этих операций составляет 1 минуту.

Нагрев металла на УКП обычно начинается на малой мощности. Это обеспечивает стабильное горение коротких дуг и быстрое расплавление ковше-

вого шлака. Старт на высокой мощности может привести к нестабильному го-

рению дуг и сильной осцилляции (качанию) электродов. Причина возникнове-

ния осцилляции заключается в том, что к этому времени формирование жидко-

го ковшевого шлака еще не завершилось. Твердые куски флюсов движутся по поверхности расплава и попадают в зону горения дуги.

В первом периоде нагрева обычно решаются задачи усреднения химиче-

ского состава и температуры металла в ковше, а также формирования жидкого ковшевого шлака высокой основности с минимальным содержанием оксидов железа и марганца. Для этого используют присадки флюсов и обработку шлака раскислителями (алюминием, карбидом кальция, углеродсодержащими мате-

риалами и др.). В первом периоде нагрева возможна также подача в ковш фер-

росплавов.

В рассматриваемом случае через 3 минуты после начала нагрева питание отключили, провели замер температуры и отбор 1-й пробы металла для хими-

ческого анализа, после чего продолжили нагрев. В этот момент при температу-

ре 1600оС металл содержал, % мас.: 0,04 C; 0,19 Mn; 0,02 Si; 0,009 P; 0,011 S;

0,015 Al.

После 8 минут нагрева питание отключили и в течение 1 минуты провели

63

гомогенизацию металла, увеличив расход аргона до 250 нл/мин. Затем повтор-

но провели замер температуры, отобрали 2-ю пробу металла для химического анализа и возобновили нагрев. К концу первого периода нагрева при темпера-

туре 1600оС химический состав металла был следующим, % мас.: 0,04 C; 0,20

Mn; 0,03 Si; 0,009 P; 0,008 S; 0,011 Al.

В начале второго периода нагрева в течение 1 минуты в металл были по-

даны корректирующие добавки ферросплавов, после чего нагрев продолжался в течение 7 минут.

После отключения питания расход аргона увеличили до 400 нл/мин и в течение 3 минут проводили десульфурацию, перемешивая металл с ковшевым шлаком. Затем в течение 2 минут проводили гомогенизацию металла при рас-

ходе аргона 100 нл/мин.

После этого провели замер температуры и отобрали 3-ю пробу металла.

На основании результатов анализа 3-й пробы металл содержал, % мас.: 0,05 C; 0,26 Mn; 0,04 Si; 0,009 P; 0,006 S; 0,025 Al. Температура металла была равной 1615оС.

После отбора 3-й пробы в течение 5 минут проводилась «мягкая» продув-

ка металла аргоном с расходом 75 нл/мин, в ходе которой решалась задача ра-

финирования металла от неметаллических включений. Затем подачу аргона прекратили и в течение 2 минут металл обрабатывали кальцийсодержащей по-

рошковой проволокой.

Через 2 минуты после ввода порошковой проволоки ковш был отправлен на разливку. При этом температура металла была равной 1605оС, а состав ме-

талла следующим, % мас.: 0,05 C; 0,26 Mn; 0,04 Si; 0,009 P; 0,005 S; 0,025 Al.

Взаключение следует отметить, что усвоение ферросплавов при вводе их

враскисленный металл на УКП значительно выше, чем при подаче в ковш во время выпуска плавки. Однако, при этом увеличивается продолжительность обработки металла на УКП и удельный расход электроэнергии. Поэтому вопрос о количестве ферросплавов, которое целесообразно вводить в металл в ходе об-

работки на УКП, в каждом конкретном случае требует дополнительного анали-

64

за.

4.3 Шлаковый режим установок ковш-печь

Доводку металла на УКП обычно ведут под высокоосновными шлаками с минимальным содержанием оксидов железа и марганца, которые обеспечивают эффективную десульфурацию металла. Кроме того, для повышения стойкости футеровки ковша в области шлакового пояса желательно наличие в шлаке 5 – 10% оксида магния.

Обработку раскисленной алюминием стали рекомендуют вести под шла-

ком состава, % мас.:

|

CaO |

SiO2 |

MgO |

Al2O3 |

FeO |

MnO |

|

|

58 – 62 |

8 – 10 |

6 – 8 |

20 – 25 < 0,5 |

0,13 – 0,15 |

|

|

Для обработки стали, раскисленной только кремнием, рекомендуют шла- |

|||||||

ки состава, % мас.: |

|

|

|

|

|

|

|

CaO |

SiO2 |

MgO |

|

Al2O3 |

FeO |

MnO |

CaF2 |

58 – 62 |

8 – 10 |

6 – 8 |

|

5 – 8 |

< 0,5 0,13 – 0,15 |

5 – 10 |

|

Обычно рекомендуется и на многих металлургических предприятиях ис-

пользуется визуальная оценка качества ковшевого шлака. С этой целью тонкий слой шлака намораживается на кислородную трубку или пруток и после осты-

вания осматривается. Шлак может быть черного, коричневого, серого, зеленого,

желтого или белого цвета с промежуточными оттенками. Цвет шлака характе-

ризует следующее:

∙черный – суммарное содержание FeO и MnO в шлаке более 2%;

∙от серого до коричневого – суммарное содержание FeO и MnO 1,0 – 2,0%;

∙зеленый – повышенное содержание Cr2O3;

∙от белого до серого – суммарное содержание FeO и MnO менее 1,0%;

∙светло-синий с белизной – высокое содержание Al2O3.

Хорошо раскисленный высокоосновной шлак должен иметь светло-

серый, желтый или, желательно, белый цвет, иметь матовую шероховатую по-