SPR / Лекция_5

.pdf68

5 ВНЕПЕЧНАЯ ОБРАБОТКА СТАЛИ С ХИМИЧЕСКИМ НАГРЕВОМ В КОВШЕ

Для химического нагрева стали в ковше используется тепло экзотермиче-

ских реакций окисления растворенных в металле элементов газообразным ки-

слородом. Ниже приведены расчетные значения изменения температуры метал-

ла при окислении различных элементов в количестве 0,1%, oC:

Al |

C |

Cr |

Fe |

Mn |

Si |

+ 34 |

+ 11 |

+ 14 |

+ 5 |

+ 7 |

+ 33 |

Максимальное расчетное значение повышения температуры металла

+34оС достигается при окислении газообразным кислородом растворенного в металле алюминия. Реальное повышение температуры металла должно опреде-

ляться с учетом потерь тепла, обусловленных излучением и нагревом футеров-

ки ковша.

Аналогичное повышение температуры металла может быть достигнуто при окислении кремния. Однако, SiO2 более агрессивен по отношению к футе-

ровке ковша, чем Al2O3. Кроме того, передув при нагреве металла путем окис-

ления кремния может привести к нежелательному образованию большого ко-

личества СО, высокая температура горения которого снижает стойкость обору-

дования. При нагреве путем окисления алюминия кипение металла не наблюда-

ется. Неметаллические включения с высоким содержанием Al2O3 плохо смачи-

ваются металлом, поэтому при перемешивании скорость их удаления значи-

тельно выше, чем включений с высоким содержанием SiO2. Поэтому химиче-

ский нагрев металла предпочтительно вести с использованием алюминия.

5.1 Процесс CAS-OB

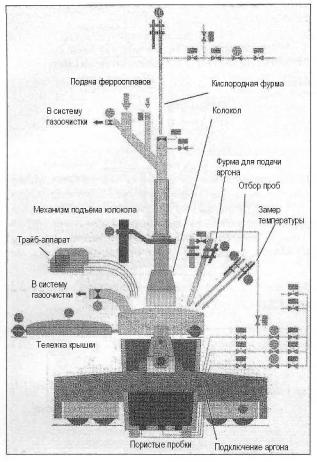

Схема разработанного фирмой «Ниппон стил Корпорэйшн» (Япония)

процесса CAS-OB (Composition Adjustment by Sealed Argon Bubbling – Oxygen

Blowing) показана на рисунке 5.1.

69

Рисунок 5.1 – Схема процесса CAS-OB

Обработка металла проводится в ковшах, оборудованных шиберными за-

творами и пористой пробкой для продувки металла аргоном.

Оборудование для реализации процесса состоит из колокола, закреплен-

ного на подвижной консоли. К верхней части колокола присоединен патрубок,

который служит для подачи внутрь колокола ферросплавов и отвода отходящих газов в систему газоочистки. Конструкция патрубка позволяет также опускать внутрь колокола манипуляторы для отбора проб, измерения температуры ме-

талла и активности растворенного в нем кислорода, кислородную фурму для химического нагрева металла, а также фурму для инжектирования в металл по-

рошкообразных десульфураторов и CaSi.

Колокол состоит из двух частей. Верхнюю его часть футеруют только из-

нутри, нижнюю – изнутри и снаружи. Футеровку колокола обычно выполняют наливной из высокоглиноземистых масс, усиленных 2% игл из нержавеющей стали. Эти же материалы применяют для футеровки кислородной фурмы и фурмы для продувки металла аргоном, которая применяется, когда не удается подать его в металл через пористую пробку.

Срок службы футеровки верхней части колокола составляет 400 – 600

70

плавок, нижней части колокола – 50 – 150 плавок, кислородной фурмы – 100

мин., фурмы для продувки металла аргоном – 150 мин.

Сообщается также об успешном использовании для футеровки нижней части колокола хромомагнезитового кирпича.

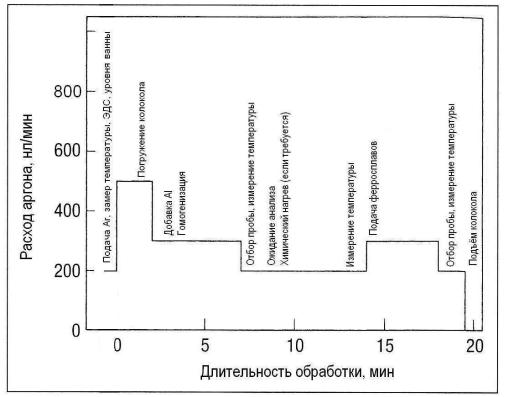

В качестве примера рассмотрим последовательность технологических операций при обработке металла в 105-т ковше (рисунок 5.2).

Рисунок 5.2 – Организация процесса CAS-OB

После доставки ковша на позицию обработки начинают продувку металла аргоном через пористую пробку в днище ковша и визуально контролируют на-

личие продувки. Одновременно измеряют высоту свободного борта ковша и рассчитывают перемещение колокола, нижний торец которого должен погру-

жаться в металл на 200 мм, измеряют температуру металла и активность рас-

творенного в нем кислорода.

Перед погружением колокола расход аргона увеличивают до 500 нл/мин.

При этом поверхность металла в зоне пятна продувки оголяется. На свободную от шлака поверхность металла опускают колокол и, после погружения его в

71

расплав на требуемую глубину, расход аргона уменьшают до 300 нл/мин.

На свободную от шлака поверхность металла внутри колокола подают необходимое для раскисления металла количество гранулированного алюми-

ния, после чего в течение 4 – 5 минут проводят гомогенизацию металла. После этого расход аргона уменьшают до 200 нл/мин, отбирают пробу и измеряют температуру металла.

По результатам замера температуры рассчитывают необходимое для хи-

мического нагрева металла количество алюминия и расход кислорода, удель-

ные расходы которых при расчетной скорости нагрева 11оС/мин. составляют соответственно 0,03 кг/(т·оС) и 0,025 нм3/(т·оС).

Нагрев металла обычно совмещают с ожиданием результатов химическо-

го анализа. В ходе нагрева одновременно с вдуванием кислорода внутрь коло-

кола непрерывно подают гранулированный алюминий. Фактическая скорость нагрева металла составляет 10оС/мин., что несколько ниже расчетной. Это от-

личие обусловлено потерей тепла металлом в промежутках между замерами температуры.

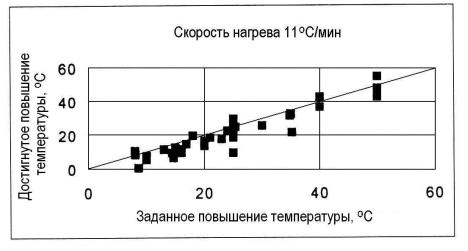

Сведения о точности управления температурой металла при химическом нагреве представлены на рисунке 5.3.

Рисунок 5.3 – Точность управления температурой металла в процессе CAS-OB

Сообщается, что повышение температуры металла на 90оС и более не вы-

зывает затруднений. Однако, для повышения стойкости футеровки колокола

72

нагрев металла рекомендуется вести поэтапно, увеличивая температуру в каж-

дом из периодов нагрева не более чем на 30оС. При образовании большого ко-

личества Al2O3 в ковш вводят дополнительное количество извести.

По окончанию нагрева измеряют температуру металла. После получения результатов анализа расход аргона увеличивают до 300 нл/мин и вводят на по-

верхность металла внутри колокола корректирующие присадки ферросплавов.

После подачи ферросплавов в течение 5 минут проводят гомогенизацию рас-

плава.

По окончанию гомогенизации расход аргона уменьшают до 200 нл/мин,

отбирают пробу и измеряют температуру металла. Если на основании результа-

тов замера установлено, что дополнительная корректировка температуры ме-

талла не требуется, подачу аргона прекращают и поднимают колокол.

Основные технические характеристики установок CAS-OB и УКП пред-

ставлены для сравнения в таблице 5.1.

Таблица 5.1 – Технические характеристики установок CAS-OB и УКП

Характеристики |

CAS-OB |

УКП |

|

|

|

Способ нагрева |

Продувка кислородом |

Используется тепло |

|

при атмосферном давле- |

электрической дуги |

|

нии |

|

Свободный борт ковша |

0,3 м |

0,5 м |

Футеровка |

Нет специальных требо- |

Использование MgO-C |

|

ваний |

огнеупоров в области |

|

|

шлакового пояса |

Верхняя часть ковша |

Нет специальных требо- |

Должна быть чистой |

|

ваний |

чтобы не создавать по- |

|

|

мех перемещению крыш- |

|

|

ки |

Затраты на нагрев |

0,030 кг Al/(т·оС) |

0,5 кВт·ч/(т·оС) |

|

0,025 нм3 O2/(т·оС) |

0,01 кг электродов/кВт·ч |

Скорость нагрева |

8 – 15 оС/мин |

3 – 5 оС/мин |

Масса шлака |

Увеличивается |

Не изменяется |

Десульфурация |

Продувкой порошками |

Ковшевым шлаком |

|

|

|

73

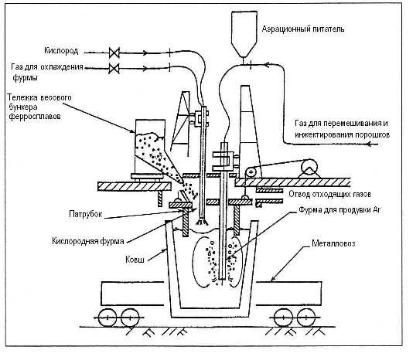

5.2 Процесс HALT

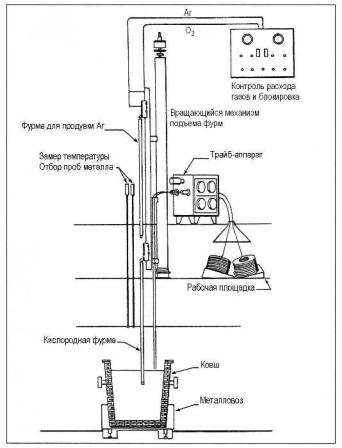

Схема процесса HALT (Heating Advanced Ladle Treatment) представлена на рисунке 5.4.

Рисунок 5.4 – Схема процесса HALT

Способ нагрева металла в процессе HALT сходен с тем, который исполь-

зуется в процессе CAS-OB. Однако технологические возможности установок

HALT значительно выше, предусмотрена возможность подачи в ковш шлако-

образующих и десульфурации металла ковшевым шлаком, ввода порошковой проволоки и др.

5.3 Процесс IR-UT

Процесс IR-UT (Injection Refining Up-Temperature) разработан фирмой

74

«Самитомо метал индастриз» (Япония). Он реализуется при помощи простого оборудования, которое можно разместить на существующих УДМ. Схема про-

цесса представлена на рисунке 5.5.

Рисунок 5.5 – Схема процесса IR-UT

Для продувки металла аргоном вместо пористой пробки используют фурму. При этом особое внимание следует уделять тому, чтобы поток всплы-

вающих пузырей аргона не выходил за пределы погружаемого в металл патруб-

ка.

Нагрев металла ведут путем продувки кислородом через опускаемую сверху внутрь патрубка кислородную фурму с одновременной подачей алюми-

ния. Сообщается, что эта технология обеспечивает несколько меньшую ско-

рость нагрева, чем процессы CAS-OB и HALT.

5.4 Процесс REHeating

Схема разработанного на «Безлехем стил» (США) процесса REHeating (Reactive Element Heating), реализация которого на существующих УДМ требу-

ет минимальных капитальных вложений, показана на рисунке 5.6.

75

Рисунок 5.6 – Схема процесса REHeating

При использовании этого способа продувку металла кислородом ведут в открытом ковше с одновременным вводом алюминиевой проволоки. При этом скорость нагрева составляет 5,6оС/мин (10оF/мин).