SPR / Лекция_3

.pdf

48

3 ОРГАНИЗАЦИЯ ВЫПУСКА МЕТАЛЛА ИЗ СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТОВ

При выпуске плавки в сталеразливочный ковш попадает окисленный шлак, который может содержать до 20 – 30% FeO. Попадание печного шлака в ковш приводит к повышенному угару раскислителей и легирующих добавок,

рефосфорации металла, снижает эффективность внепечной десульфурации и вакуумно-углеродного раскисления стали и др.

Методы удаления шлака с поверхности металла в ковше (рисунок 3.1)

сложны и не получили широкого распространения.

Рисунок 3.1 – Установка для скачивания шлака с поверхности металла в ковше

3.1 Организация выпуска металла из дуговых сталеплавильных печей

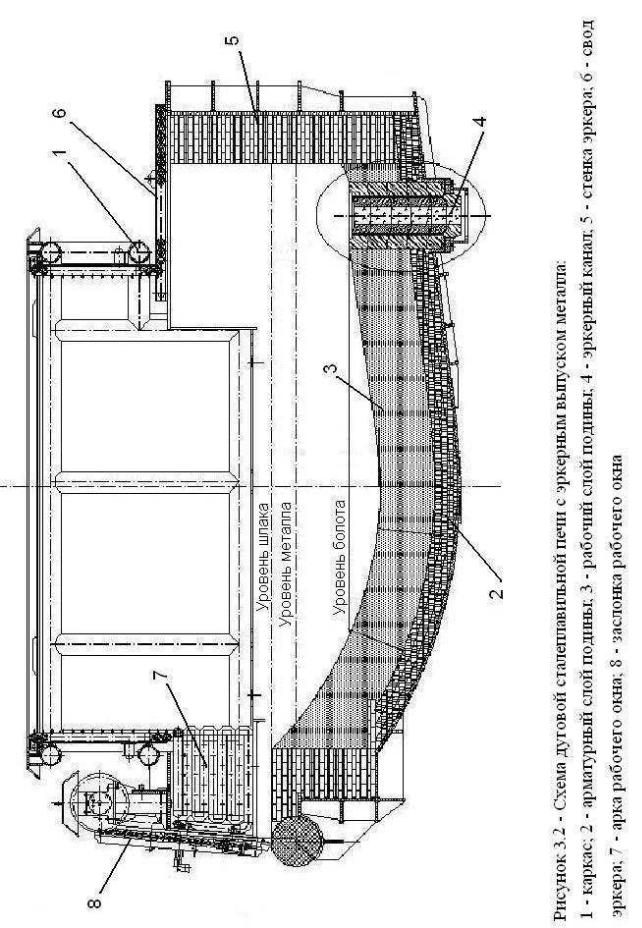

Для отделения окислительного шлака от металла в современных дуговых сталеплавильных печах используют эркерные устройства. Схема дуговой ста-

леплавильной печи с эркерным выпуском металла приведена на рисунке 3.2.

Конструкция узла эркерного выпуска показана на рисунке 3.3.

Работа узла эркерного выпуска организована следующим образом. По хо-

ду плавки стопорный клапан перекрывает эркерный канал, а внутреннее про-

странство канала заполнено огнеупорным порошком. Это позволяет избежать заполнения эркерного канала металлом и возможного затвердевания его в нем.

49

50

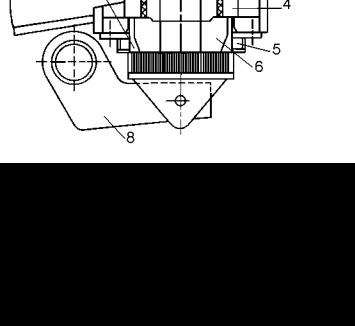

Рисунок 3.3 – Конструкция узла эркерного выпуска:

1 – кладка подины; 2 – эркерный канал (периклазоуглеродистые канальные блоки); 3 – огнеупорная масса; 4 – огнеупорный блок; 5 – водяное охлаждение; 6 – концевой кирпич; 7 – запирающее кольцо; 8 – стопорный клапан

Для выпуска плавки стопорный клапан открывают и металл из печи сте-

кает в установленный под печью сталеразливочный ковш. Необходимую высо-

ту слоя жидкого металла над эркерным каналом по ходу выпуска поддержива-

ют, наклоняя печь в сторону стенки эркера.

В конце выпуска, когда вместе с металлом из печи начинает выходить шлак, печь возвращают в исходное положение. При этом остатки металла и шлак образуют на подине печи болото, уровень которого не достигает верхнего торца эркерного канала.

3.2 Организация выпуска металла из кислородных конвертеров

Для отделения шлака от металла при сливе из кислородного конвертера металлургические предприятия Японии используют задержку шлака в проме-

жуточной емкости (рисунок 3.4).

51

Рисунок 3.4 – Схема отделения шлака от металла с использованием промежу-

точной емкости:

а – разрез сталеразливочного ковша и промежуточной емкости в момент окон-

чания выпуска; б – начало выпуска; в – окончание выпуска; 1 – шлак; 2 – пла-

вающий шар – отсекатель шлака; 3 – металл

Футерованную изнутри и снаружи промежуточную емкость, имеющую отверстие в днище, устанавливают перед выпуском плавки на сталеразливоч-

ном ковше таким образом, что в начале выпуска металл из конвертера попадает непосредственно в сталеразливочный ковш (рисунок 3.4б). В заключительной части выпуска, когда вместе с металлом выходит шлак, струя падает в проме-

жуточную емкость (рисунок 3.4в). Когда из конвертера начинает вытекать один шлак, конвертер возвращают в вертикальное положение, а в промежуточную емкость забрасывают шар, плотность которого такова, что он плавает на грани-

це раздела шлака с металлом. Промежуточную емкость поднимают краном.

При этом металл стекает в сталеразливочный ковш, а плавающий шар перекры-

вает отверстие в днище промежуточной емкости. При этом в сталеразливочный ковш шлак почти не попадает.

На отечественных заводах получили распространение способы отделения шлака от металла с помощью плавающих керамических пробок (рисунок 3.5).

На рисунке 3.6 показана конструкция отсечного устройства, используе-

52

Рисунок 3.5 – Схема отделения шлака от металла при выпуске из конвертера:

а, б – варианты технологии; 1 – плавающая керамическая пробка; 2 – лоток для ввода пробки в конвертер; 3 – граница шлак-металл

мого Новолипецким металлургическим комбинатом. Оно представляет собой литой стальной шар диаметром 160 – 190 мм, к которому приварена стальная арматура диаметром 16 мм. Поверхность шара покрыта огнеупорной оболоч-

кой, состоящей из 60 – 65% магнезитового порошка фракции 0 – 3 мм, 25 – 30%

магнезитового порошка фракции 0 – 1 мм, 8 – 10 % шлака производства ферро-

хрома фракции 0 – 1 мм и 35 – 36% (сверх 100%) жидкого стекла.

Рисунок 3.6 – Схема отсечного устройства Но-

волипецкого металлургического комбината:

1 – стальное литье; 2 – хвостовик; 3 – арматура; 4 – огнеупорная оболочка

Шар-стопор вводят в полость конвертера с помощью манипуляторов,

смонтированных на тележке для ремонта сталевыпускного отверстия, за 0,5 – 1,0 минуту до окончания выпуска металла и забрасывают в район сталевыпуск-

ного отверстия. Кажущаяся плотность этого шара меньше, чем у расплавленно-

53

го металла, и больше, чем у шлака. Поэтому шар плавает на границе раздела шлак-металл и после слива всего металла перекрывает отверстие.

Испытания показали, что эффективная отсечка шлака достигается на 90%

плавок. На плавках с отсечкой шлака на 0,2 кг/т стали снижается угар алюми-

ния, на 0,4 кг/т – угар марганца, восстановление фосфора составляет всего 0,001

– 0,005% (без отсечки – 0,005 – 0,015%).

В последние годы для отделения шлака от металла при сливе из конвер-

тера отечественные предприятия начинают использовать пневматические проб-

ки (рисунок 3.7), шиберные затворы и другие устройства, которые вместе с приводами устанавливают на внешней стороне корпуса конвертера.

Рисунок 3.7 – Пневматическая пробка для отсечки шлака при выпуске из кон-

вертера

При этом момент появления шлака в потоке вытекающего из конвертера металла определяется при помощи электромагнитного индикатора. Основу это-

го устройства составляют два индуктора, которые размещают в футеровке ста-

левыпускного отверстия по обе стороны контролируемого потока. При прохо-

ждении тока заданной частоты в одном из индукторов в другом наводится ЭДС,

величина которой зависит от магнитной проницаемости среды. Поэтому появ-

ление шлака в потоке металла приводит к изменению ЭДС, что фиксируется контролирующим прибором и является сигналом к отсечке шлака.

54

Другой способ определения наличия шлака в потоке металла основан на различной интенсивности излучения с их поверхности. В этом случае момент начала выхода шлака фиксируется при помощи термокамеры.

При использовании таких устройств количество печного шлака в ковше по окончанию выпуска не превышает 4 кг/т стали, в то время как при обычной работе оно составляет 5 – 15 кг/т.

Простым и надежным способом отделения шлака является перелив ме-

талла из ковша в ковш, главным недостатком которого являются значительные потери температуры металла. Так, например, при переливе из 100-т ковша тем-

пература металла может понижаться на 25 – 40оС в зависимости от нагрева фу-

теровки приемного ковша. Кроме того, после перелива в первом ковше обычно остается несколько тонн металла.