SPR / Лекция_12

.pdf143

12 ОСОБЕННОСТИ ТЕХНОЛОГИИ ПРОИЗВОДСТВА IF-СТАЛИ

12.1 Назначение и химический состав IF-стали

В настоящее время большое количество изделий в автомобилестроении,

при производстве холодильников, газовых плит, посуды и др. получают из тон-

кого стального листа методами штамповки и глубокой вытяжки без нагрева.

Основные требования к листовым сталям для глубокой вытяжки – высокая де-

формируемость при изготовлении изделий сложной формы и высокое качество поверхности изделий, которое необходимо для нанесения защитного покрытия.

Для изготовления изделий холодной штамповкой и глубокой холодной вытяжкой традиционно использовали низкоуглеродистые стали с содержанием углерода 0,03 – 0,08%, которые имеют относительно высокую пластичность и могут подвергаться значительной деформации без опасности разрушения и с минимальными энергетическими затратами.

Главным недостатком простых углеродистых сталей является склонность к деформационному старению. При высокой степени холодной деформации она проявляется в образовании протяженных поверхностных дефектов – полос скольжения или линий Людерса-Чернова, появление которых связано с неодно-

родной деформацией стали на площадке текучести.

Причиной образования площадки текучести и деформационного старения является закрепление дислокаций атмосферами Котрелла, которые образуют атомы внедрения (в первую очередь углерод и азот). Особенно сильно эффект закрепления дислокаций проявляется в металлах с ОЦК решеткой из-за несим-

метричности полей напряжений вокруг всех типов дислокаций в этой решетке и притяжения внедренных атомов к дислокациям с уменьшением энергии кри-

сталла. При достижении напряжениями значений предела текучести дислока-

ции отрываются от атмосфер, а образование большого числа легкоподвижных незакрепленных дислокаций приводит к появлению на поверхности множест-

венных полос скольжения. В этих местах нанесенное покрытие легко отслаива-

144

ется, а основной металл подвержен интенсивной коррозии.

Повышение требований к качеству изделий привело к появлению нового класса сталей без элементов внедрения (а точнее, с очень низким содержанием углерода и азота). Такие стали называют IF-сталями ((Interstitial free steel). В

качестве примера в таблице 12.1 приведен химический состав IF-сталей, кото-

рые производятся различными предприятиями.

Таблица 12.1 – Химический состав IF- сталей различных металлургических

предприятий

Производитель |

|

Химический состав стали, % мас. |

|

||||

|

|

|

|

|

|

||

|

C |

Mn |

P |

S |

Al |

N |

|

|

|

|

|

|

|

|

|

Kawasaki Steel |

≤ 0,002 |

0,18 |

0,006 |

0,007 |

0,028 |

0,002 |

|

|

|

|

|

|

|

|

|

National Steel |

≤ 0,0025 |

0,20 |

0,006 |

0,007 |

0,028 |

0,002 |

|

|

|

|

|

|

|

|

|

Sollac |

≤ 0,003 |

0,20 |

0,003 |

0,009 |

0,017 |

0,003 |

|

|

|

|

|

|

|

|

|

ОАО «НЛМК» |

≤ 0,003 |

0,18 |

0,012 |

0,012 |

0,06 |

0,005 |

|

|

|

|

|

|

|

|

|

ОАО «Север- |

≤ 0,003 |

0,12 |

0,009 |

0,008 |

0,032 |

0,0054 |

|

сталь» |

|||||||

|

|

|

|

|

|

||

ОАО «ММК» |

≤ 0,003 |

0,15 |

0,009 |

0,008 |

0,018 |

0,007 |

|

|

|

|

|

|

|

|

|

Из таблицы видно, что IF-стали передовых металлургических предпри-

ятий содержат не более 0,005% (C + N). Содержание кремния в стали обычно не превышает 0,02 – 0,03%, а в некоторых марках – 0,01%. В последние годы по-

лучило распространение микролегирование IF-стали сильными карбидо- и нит-

ридообразующими элементами – титаном и (или) ниобием.

IF-стали обладают хорошей штампуемостью, а сочетание высокой проч-

ности и пластичности позволяет сохранять высокую конструктивную проч-

ность изделий в аварийных ситуациях.

145

12.2 Организация внепечной обработки и разливки IF-стали

Для производства IF-стали в кислородных конвертерах и дуговых стале-

плавильных печах выплавляют полупродукт с содержанием углерода 0,03 – 0,06%. При этом металлическая шихта обычно состоит из передельного чугуна с содержанием серы 0,005 – 0,010% и оборотного металлического лома, содер-

жащего не более 0,015% S, а также не более 0,1% Cr, Ni и Cu.

Обезуглероживание полупродукта проводят в агрегатах RH, RH-OB, RHKTB, VD, VOD и VAD. При этом технология вакуумирования имеет ряд осо-

бенностей, обусловленных значительным понижением скорости обезуглерожи-

вания металла в заключительном периоде рафинирования.

При использовании агрегатов RH увеличение скорости обезуглерожива-

ния достигается за счет увеличения скорости циркуляции металла и площади поверхности раздела металл-газ внутри вакуумной камеры.

Увеличение скорости циркуляции расплава достигается путем увеличе-

ния расхода аргона, подаваемого в подводящий патрубок вакуумной камеры, и

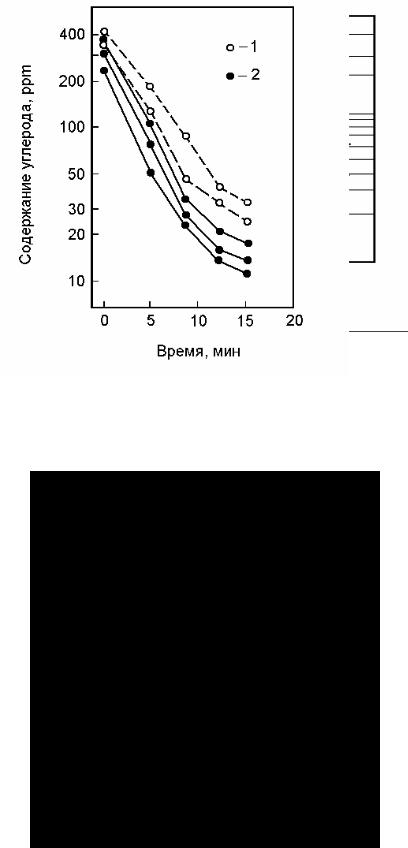

увеличением его диаметра. В качестве примера, подтверждающего эффектив-

ность этих мероприятий, на рисунке 12.1 показаны результаты исследования кинетики обезуглероживания металла на установке RH при работе с различны-

ми расходами подаваемого в подводящий патрубок аргона. На рисунке 12.2

приведены результаты исследования кинетики обезуглероживания металла на установке RH при использовании подводящих патрубков различного диаметра.

Из рисунка видно, что увеличение диаметра подводящего патрубка с 600 до 780

мм привело к значительному росту скорости обезуглероживания (константа скорости в кинетическом уравнении реакции первого порядка относительно концентрации углерода в металле увеличилась с 0,218 до 0,254 мин–1).

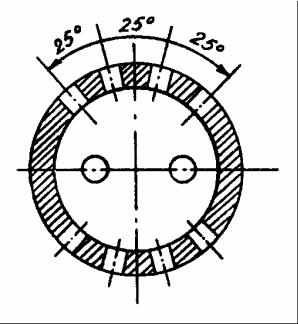

Эффективным способом увеличения скорости обезуглероживания метал-

ла на установках RH является подача в вакуумную камеру дополнительного ко-

личества аргона через придонные фурмы (рисунок 12.3). Это подтверждается

146

Рисунок 12.1 – Изменение содержания углерода в металле при обработке на ус-

тановке RH с различными расходами подаваемого в подводящий патрубок ар-

гона

Рисунок 12.2 – Изменение содержания углерода в металле при обработке на ус-

тановке RH с подводящими патрубками разного диаметра: 1 – 600 мм; 2 – 780

мм

147

Рисунок 12.3 – Расположение фурм для вдувания аргона в придонной части ва-

куумной камеры установки RH

данными рисунка 12.4, на котором приведены сведения об изменении содержа-

ния углерода в металле при обработке на установке RH по обычной технологии с подачей в подводящий патрубок аргона в количестве 2,5 нм3/мин., а также при дополнительной подаче аргона в через боковые придонные фурмы с расхо-

дом 0,8 нм3/мин.

Имеются сведения о том, что на эффективность обезуглероживания ме-

талла на установках RH влияет также интенсивность образования настылей на стенках вакуумной камеры. На рисунке 12.5 приведены данные об изменении среднего за время разливки плавки содержании углерода в металле в промежу-

точном ковше до и после реконструкции установки, в ходе которой она была оборудована фурмой для продувки металла кислородом (технология RH-KTB).

Наличие кислородной фурмы позволило организовать дожигание выделяюще-

гося из металла СО до СО2 в рабочем пространстве вакуумной камеры. В ре-

зультате этого повысилась температура футеровки камеры и уменьшилось ко-

личество образующихся на ней настылей.

Интенсивная продувка расплава аргоном используется для повышения скорости обезуглероживания и при вакуумировании металла в ковше.

148

Рисунок 12.4 – Изменение содержания углерода в стали в процессе циркуляци-

онного вакуумирования: 1 – обычная технология; 2 – с продувкой аргоном че-

рез боковые придонные фурмы

Рисунок 12.5 – Зависимость среднего за время разливки плавки содержания уг-

лерода в промежуточном ковше от номера плавки в серии при обезуглерожива-

нии IF-стали на установке RH: 1 – до реконструкции; 2 – после реконструкции

149

В качестве примера рассмотрим технологию обезуглероживания IF-стали на установке VD-OB кислородно-конвертерного цеха ОАО «Северсталь». В ки-

слородных конвертерах верхнего дуться выплавляют полупродукт, содержащий не более 0,05% углерода и не менее 0,06% кислорода. Такая окисленность ме-

талла при вакуумном обезуглероживании обеспечивает получение концентра-

ции углерода не более 0,002% без дополнительной продувки кислородом. При температуре 1700 – 1730оС плавку массой до 330 т выпускают в ковш, оборудо-

ванный тремя щелевыми продувочными блоками. Во время выпуска проводят мероприятия, направленные на предотвращение попадания в ковш конвертер-

ного шлака, шлакообразующие материалы в ковш не вводят, чтобы ослабить вспенивание шлака в процессе вакуумирования. Высота свободного борта ков-

ша по окончанию выпуска составляет 1200 – 1300 мм.

Ковш транспортируют на УДМ, где отбирают пробу металла для химиче-

ского анализа, проводят замеры температуры и окисленности стали. После это-

го ковш транспортируют на установку вакуумирования стали.

Параметры обработки металла в вакууме поддерживают в следующих

пределах (мин – макс (ср)): |

|

Массовая доля углерода до вакуумирования, % |

0,02 – 0,05 (0,035) |

Массовая доля кислорода перед |

|

вакуумированием, % |

0,055 – 0,095 (0,07) |

Длительность достижения вакуума (остаточное |

|

давление < 133 Па), мин |

8 – 15 (12) |

Длительность процесса вакуумирования, мин. |

10 – 25 (18) |

Расход аргона, нл/мин: |

|

в процессе достижения вакуума |

150 – 1000 |

в процессе вакуумирования |

1000 – 2500 |

Массовая доля углерода после |

|

вакуумирования, % |

0,0011 – 0,0028 (0,0021) |

Скорость падения температуры в ходе |

|

вакуумирования, оС/мин |

1,3 – 1,8 (1,5) |

150

В этих условиях замедление обезуглероживания наблюдается при кон-

центрации углерода около 0,005% (рисунок 12.6).

Рисунок 12.6 – Изменение содержания углерода в металле в ходе вакуумной обработки

При этом остаточное содержание углерода в металле определяется сум-

марным расходом аргона (рисунок 12.7).

Рисунок 12.7 – Зависимость остаточного содержания углерода в металле от расхода аргона

Для получения металла с ультранизким содержанием углерода разрабо-

тан также процесс VAD-PB (Powder Blowing – продувка порошком). Особен-

ность этого процесса заключается в том, что в металл вдувают не газообразный

151

кислород, а являющиеся источником кислорода дисперсные частицы железной руды (Fe2O3), на поверхности которых происходит зарождение образующихся при окислении углерода пузырьков СО. На этих частицах и в непосредственной близости от них возникает высокий окислительный потенциал, что, благодаря чрезвычайно большой поверхности частиц, вызывает интенсивное и глубокое обезуглероживание.

В процессе VAD-PB ковш помещают в вакуумную камеру, давление в ко-

торой во время обработки поддерживают на уровне 13 – 50 Па. В днище ковша установлены пористые пробки для продувки металла аргоном. Порошок желез-

ной руды с расходом 0,4 – 0,7 кг/(т·мин) вдувают через фурму, торец которой расположен на высоте 600 мм над поверхностью металла, в потоке аргона.

Сообщается, что при ультранизком содержании углерода продувка ме-

талла в вакууме порошком железной руды обеспечивает более быстрое и более глубокое обезуглероживание, чем продувка газообразным кислородом. В про-

цессе VAD-PB содержание углерода в конце продувки понижается до 6·10–4%,

тогда как в процессе VOD его не удается получить менее 10–3%.

В связи с малой эффективностью удаления азота при вакуумном обезуг-

лероживании низкое содержание азота должно быть получено уже при выплав-

ке полупродукта в конвертере. Основными факторами, определяющими содер-

жание азота в металле на повалке конвертера, являются концентрация азота в технологическом кислороде и шихтовых материалах (ломе и чугуне).

Обычно максимальное содержание азота в ломе намного больше, чем в чугуне. Поэтому уменьшая долю лома в металлической шихте можно умень-

шить количество азота в металле на выпуске. Эффективным приемом является также полная замена металлического лома твердым чугуном.

Однако наибольшее значение имеет чистота используемого для продувки металла в конвертере кислорода. Это особенно явно проявляется при содержа-

нии углерода в металле менее 0,03%, когда количество выделяющегося из ван-

ны СО незначительно. Концентрация азота в дутье не более 0,01% позволяет получить в конвертере металл с содержанием азота 0,0015%.

152

Наряду с получением ультранизкого содержания углерода и азота в ме-

талле не менее важной задачей при производстве IF-стали является сохранение низких концентраций этих элементов при выпуске, раскислении и разливке ста-

ли на МНЛЗ.

Увеличению содержания углерода в металле способствует поступление его из ферросплавов, футеровки ковша и шлакообразующих смесей, подавае-

мых в промежуточный ковш и кристаллизатор.

В условиях ОАО «Северсталь» металл раскисляют алюминием, после че-

го проводят микролегирование титаном и ниобием. При этом приращение со-

держания углерода за счет поступления его из ферросплавов обычно составляет

0,0003 – 0,0004%. Использование ферросплавов с содержанием углерода не бо-

лее 0,1% позволяет уменьшить прирост содержания углерода до 0,0002%.

Количество углерода, переходящего в металл из футеровки ковша, опре-

деляется его содержанием в огнеупорах и интенсивностью их износа, завися-

щей от гидродинамического состояния системы, продолжительности контакта металла и шлака с огнеупорными материалами, а также химическим составом и температурой металла и шлака. В условиях ОАО «Северсталь» при содержании углерода в огнеупорах рабочего слоя и шлакового пояса ковша соответственно

2 и 5% количество поступающего в металл углерода составляет 0,0003 – 0,0004%. При увеличении содержания углерода в футеровке соответственно до

5 и 8% стойкость футеровки ковша выросла с 30 до 50 плавок без увеличения прироста содержания углерода в металле. Для уменьшения интенсивности из-

носа футеровки ковша операции раскисления и легирования рекомендуется вы-

полнять при умеренных расходах аргона (1 – 3 нл/(т·мин)).

При непрерывной разливке стали возможно поступление углерода в ме-

талл из шлакообразующих смесей. Так, например, в кислородно-конвертерном цехе ОАО «Магнитогорский металлургический комбинат» для разливки на МНЛЗ подается сталь, содержащая не более 0,005% углерода. Однако, при ис-

пользовании обычных шлакообразующих смесей с содержанием углерода 6 – 10% содержание углерода в металле за время разливки увеличивалось до 0,008