SPR / Лекция_4

.pdf

65

верхность, намораживаться на металлический прут «шубой» толщиной около 5

мм, не иметь видимых включений разнородных материалов, в изломе иметь мелкодисперсную структуру, при охлаждении рассыпаться в порошок серого или белого цвета.

Обычно рекомендуется, чтобы высота слоя шлака в ковше превышала длину дуги на 20 – 25 %. При недостаточном количестве шлака в ковше в на-

чальном периоде обработки окислительный шлак можно вспенивать подачей карбида кальция, углеродсодержащих материалов, известняка и др.

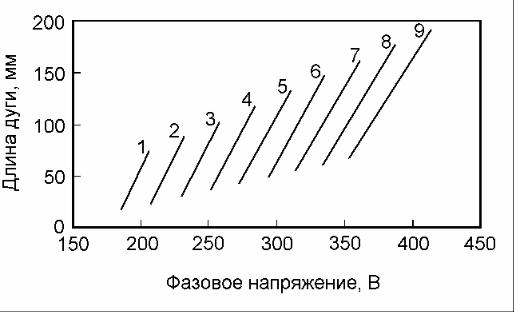

Для оценки длины дуги при различных значениях фазового напряжения могут быть использованы показанные на рисунке 4.5 данные фирмы «Маннес-

манн» (Германия).

Рисунок 4.5 – Зависимость длины дуги от величины фазового напряжения.

Цифры у прямых – ступень трансформатора.

Плотность жидких шлаков УКП в расчетах можно принимать равной

2700 – 2800 кг/м3.

На УКП должны использоваться шлакообразующие материалы фракцией не более 50 мм, причем количество пыли должно быть минимальным с учетом возможного ее выноса. Известь должна быть хорошо обожжена, не гидратиро-

вана, иметь хорошую реакционную способность. Содержание CaO в извести

66

должно быть не менее 93%, серы – не более 0,07%. Плавиковый шпат должен содержать не менее 87% CaF2.

4.4 Дефосфорация металла на установке ковш-печь

В дуговых сталеплавильных печах и кислородных конвертерах трудно получить металл с содержанием фосфора менее 0,005%.

С использованием УКП он может быть получен следующим образом. Ме-

талл вместе со шлаком выпускается в ковш, высота свободного борта которого составляет не менее 0,5 м. По ходу выпуска в ковш присаживают известь, пла-

виковый шпат и железную руду или прокатную окалину. Типичной присадкой является добавка 10 кг/т смеси, содержащей 42% извести, 43% железной руды и

15% плавикового шпата (вместо плавикового шпата может быть использован силикат натрия Na2O·SiO2). После этого ковшевой шлак будет иметь состав, %

мас.: 40 CaO; 35 FeO; 8 SiO2; 5 MgO; 2 MnO и 10 CaF2.

Для продувки металла аргоном используют фурму, что способствует бо-

лее интенсивному перемешиванию металла и шлака в сравнении с продувкой через пористую пробку. Интенсивное перемешивание металла и шлака продол-

жается около 10 минут и заканчивается, когда температура металла понижается приблизительно до 1560оС. После этого из ковша следует тщательно удалить шлак.

4.5 Основные преимущества агрегата ковш-печь

Наличие в сталеплавильном цехе УКП позволяет:

∙уменьшить время между выпусками металла из сталеплавильных агрега-

тов, увеличить их производительность и снизить себестоимость стали;

∙избежать избыточного перегрева металла на выпуске;

∙повысить усвоение раскислителей и легирующих;

67

∙контролировать изменение химического состава стали в заданных узких пределах;

∙проводить глубокую десульфурацию металла;

∙обеспечить высокую чистоту стали по неметаллическим включениям;

∙отправлять металл на разливку с оптимальной температурой;

∙использовать УКП в качестве промежуточной емкости, которая позволяет избежать возврата металла при возникновении аварийной ситуации на МНЛЗ, без каких-либо ограничений по времени.