- •Содержание

- •Перечень сокращений

- •Обозначения и принятые допущения:

- •Введение

- •1.Общая часть

- •1.1 Описание установки

- •1.2 Анализ существующей конструкций

- •1.3.Газодинамический расчёт спч

- •1.3.1 Исходные данные

- •1.3.2 Расчет гдх

- •1.3.2.1 Алгоритм расчета (при постоянном кпд в соответственных точках):

- •1.3.3 Расчётная работоспособность в составе ку

- •1.4. Проектирование проточной части

- •1.4.1 Основные геометрические параметры спч

- •1.5 Расчет подшипников нагнетателя.

- •1.5.1 Расчет упорного подшипника скольжения с самоустанавливающимися подушками

- •1.5.1.1 Методика расчета

- •1.5.1.2 Рекомендации по проектированию

- •1.5.1.3 Расчет подшипника

- •1.5.1.3.1 Исходные данные

- •1.5.1.3.2 Результаты расчета

- •1.5.1.3.3 Методика расчета.

- •1.5.2 Расчет опорного подшипника скольжения с самоустанавливающимися подушками.

- •1.5.2.1 Методика расчета

- •1.5.2.2 Рекомендации по проектированию

- •1.5.2.3 Расчет опсп

- •1.5.2.4 Исходные данные

- •1.5.2.5 Результаты расчета

- •1.5.2.6 Методика расчета

- •2.Специальная часть

- •2.1 Устройство и работа системы маслообеспечения компрессора.

- •2.2 Раздельна Система смазки нагнетателя

- •2.3 Устройство и работа составных частей системы маслообеспечения

- •Обозначение, назначение и месторасположение параметров системы контроля

- •3.Технологическая часть

- •3.1 Технология замены спч

- •4.Орана труда и безопасности жизнедеятельности

- •4.1 Система пожаротушения

- •4.2 Устройство и принцип работы сп

- •4.2.12. Аспт работает в двух режимах «Автопуск вкл.» и «Автопуск откл.»

- •Режим «Автопуск вкл.»

- •Режим «Автопуск откл.»

- •Техническая характеристика

- •4.3 Меры безопасности

- •5. Экономика

- •Значения q и pic для постоянных величин кпд

- •Состав природного газа

1.5.2 Расчет опорного подшипника скольжения с самоустанавливающимися подушками.

1.5.2.1 Методика расчета

При расчете опорных подшипников, основываясь на результатах ранее проведенных исследований, как и для упорных подшипников было принято, что температура смазочного слоя по толщине постоянна, градиент температуры по ширине подушки мал по сравнению с угловым градиентом, а все выделяемое тепло отводится смазкой.

Математическая модель, описывающая неизотермическое течение смазки в опорном подшипнике, состоит из уравнений Рейнольдса и энергии, которые в безразмерной форме имеют следующий вид:

![]() ;

(4.2.1)

;

(4.2.1)

![]() ;

(4.2.2)

;

(4.2.2)

где

![]() ;

;

= /1 ; n ; z2zB;

h=hi /hPo ; P=PhPo2 /1R2n ;

t =c11hPo2(t-t1) /1R2n ;

hi - толщина смазочного слоя в рассматриваемой точке i-той подушки;

t, - температура и коэффициент динамической вязкости смазки в рассматриваемой точке;

с1, 1 - теплоемкость и плотность смазки при температуре t1;

t1, 1 - температура и коэффициент динамической вязкости смазки на входе в смазочный слой;

R - радиус шейки вала;

Р - гидродинамическое давление;

- угловая скорость вращения ротора;

hPo - радиальный зазор под точкой опоры подушки при центральном положении шейки вала (е=0); i=1…zn;

zn - число подушек.

Эти уравнения описывают соответственно распределение давления и температуры в смазочном слое.

Форма смазочного слоя i-той подушки зависит от взаимного положения подушки и шейки вала, характеризуемого смещением шейки вала от центра подшипника, углом поворота подушки, кривизной рабочей поверхности подушки и описывается следующим выражением:

hi =hi /hPo =1- cos[ni-e+ n (p-)]+m0n2(p-)2/[2(1-m0)]+ +(1+Hnin (p-), (4.2.3)

где =е /hp0 ; m0=1-hPo/; =Rn-R; p=P/n;

H=H/R; ni=ni /; =hPo/R;

е - смещение шейки вала;

Rn - радиус рабочей поверхности подушки;

P - координата расположения точки опоры подушки;

Н - высота подушки;

ni - угол поворота i-той подушки;

ni - угол расположения i-ой подушки;

е - угол эксцентриситета.

Зависимость вязкости смазки от температуры аппроксимирована выражением

=ехр[-(t-t1)], (4.2.4)

где

![]() (4.2.5)

(4.2.5)

- коэффициент, учитывающий степень изменения вязкости в рассматриваемом диапазоне температур

от t1 до tк,

tк , к - температура и коэффициент динамической вязкости смазки в конце рассматриваемого диапазона температур.

Угол поворота ni самоустанавливающейся подушки находится из условия равновесия, когда сумма опрокидывающих моментов относительно ребра качания равна нулю:

![]() .

(4.2.6)

.

(4.2.6)

Величина угла эксцентриситета е находится из условия равновесия шейки

вала, при котором сумма горизонтальных составляющих гидродинамических реакций в смазочных слоях всех подушек равна нулю:

.

(4.2.7)

.

(4.2.7)

Проведенные экспериментальные исследования показали , что в опорных подшипниках скольжения с самоустанавливающимися подушками центробежных компрессоров кривая подвижного равновесия практически совпадает с линией действия нагрузки. Этот факт позволяет при разработке методики и программы расчета принять угол эксцентриситета е равным нулю.

Граничными условиями для приведенной системы уравнений являются:

Рг =0 (давление по наружному контуру подушки Г равно нулю) и t=0 при =0 (температура смазки на входе в смазочный слой полагается известной).

Результаты решения данной задачи обобщены в виде зависимостей безразмерных коэффициентов несущей способности, потерь мощности на трение в смазочном слое , максимальной температуры tmax и минимальной толщины hmin смазочного слоя единичной подушки от режимного параметра

(4.2.8)

(4.2.8)

и относительного эксцентриситета для различных значений степени нереверсивности подушек р.

Проведенные экспериментальные исследования показали, что температура смазки на входе в смазочный слой t1 близка к температуре смазки на сливе из подшипника t2. Этот факт позволяет определять температуру t1 из условия теплового баланса

t1

~ t2=t0+![]() , (4.2.9)

, (4.2.9)

где t0 - температура смазки на входе в подшипник,

N, Q - суммарные потери мощности на трение в подшипнике и расход смазки через подшипник.

Таким образом, инженерный метод расчета подшипника может сводиться:

а) к вычислению гидродинамической реакции подшипника, потерь мощности на трение, максимальной температуры смазочного слоя и расхода смазки через подшипник для заданного значения (ряда значений) относительного эксцентриситета и оценки ограничивающих параметров, какими являются максимальная температура и минимальная толщина смазочного слоя;

б) к определению взаимного положения подушек и шейки вала, вычислению максимальной температуры, минимальной толщины смазочного слоя, потерь мощности на трение и расхода смазки через подшипник для заданного значения нагрузки.

Исходные данные для расчета подшипника представлены в таблице 5.

Выполнение различных вариантов расчета обеспечивается вводом соответствующих значений признаков расчета PRS, PRF, PRZ, PRT,PRР.

Расчет подшипника ведется в следующей последовательности:

- задаются предварительное значение перепада температуры смазки в подшипнике t и температура смазки в конце рассматриваемого диапазона tк;

- вычисляется температура смазки на входе в смазочный слой t1=t0+t;

- для заданной марки смазки и температур t1 и tк вычисляются значения коэффициентов динамической вязкости 1 ,к;

- для заданной марки смазки и температуры t1 вычисляются значения теплоемкости c1 и плотности 1;

- вычисляется значение температурного коэффициента

![]() ;

(4.2.10)

;

(4.2.10)

- в зависимости от заданного признака PRS предусмотрено два основных варианта расчета:

а) PRS=0. Выполняется расчет подшипника при заданной нагрузке F.

При этом определяется положение ротора относительно подшипника, вычисляются потери мощности на трение в гидродинамическом слое NH, межподушечном пространстве NP, дисковые потери ND, минимальная толщина hmin и максимальная температура tmax смазочного слоя;

б) PRS=1. выполняется расчет подшипника для ряда значений относительного эксцентриситета , характеризующего взаимное положение ротора и подшипника. При этом вычисляются гидродинамическая реакция смазочного слоя Р, потери мощности на трение в гидродинамическом слое NH, межподушечном пространстве NP, дисковые потери ND, минимальная толщина hmin и максимальная температура tmax смазочного слоя;

- вычисляются потери мощности на трение в уплотнительных кольцах

NU=![]() ,

(4.2.11)

,

(4.2.11)

суммарные потери мощности на трение N1=NH+NP+ND+NU;

- расход смазки через зазоры плавающих (PRР= 1) уплотнительных колец

;

(4.2.12)

;

(4.2.12)

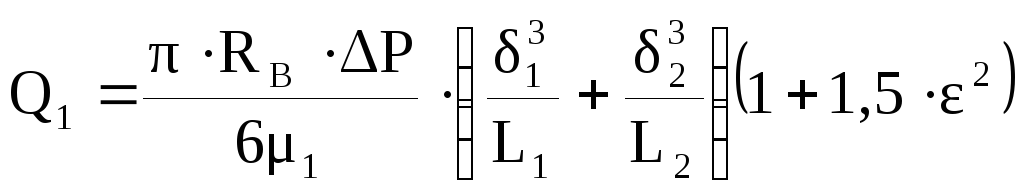

- в случае, когда уплотнительные кольца выполнены фиксированными (PRР= 0) относительно корпуса подшипника, то расход смазки вычисляется по формуле

;

(4.2.13)

;

(4.2.13)

В случае, когда предусмотрен расчет узла «подшипник-уплотнение» (рис. 5.) (PRT=1), суммарные потери мощности на трение вычисляются с учетом потерь в торцовом уплотнении N2=NH+NP+ND+NT+NU.

Расход смазки вычисляется только через одно уплотнительное кольцо

![]() (4.2.14)

(4.2.14)

или

![]() (4.2.15)

(4.2.15)

для случая, когда кольцо выполнено фиксированным ( PRР= 0);

Потери мощности на трение в уплотнительном кольце вычисляются по следующей формуле NU=2R32(L1/1);

- из уравнения теплового баланса определяется новое значение перепада температуры смазки в подшипнике

![]() ,

(4.2.16)

,

(4.2.16)

где в зависимости от признака расчета PRT N=N1 (N2), Q=Q1 (Q2);

- Методом последовательного приближения находится фактическое значение перепада температуры t, соответствующее заданным конструктивным и режимным параметрам подшипника. Решение считается найденным, если значение перепада температуры t и t1, определяемые в ходе последовательного приближения, не будут отличаться друг от друга более чем на 1%;

- Вычисляется удельный расход смазки

Q*=Q/N;

- В зависимости от заданного признака PRZ в ходе выполнения расчета может производиться уточнение зазоров в уплотнительных кольцах (PRZ=1;

PRT=0) или в одном уплотнительном кольце (PRZ=1; PRT=1).

Рис.5. Схема узла «подшипник-уплотнение»

Уточнение зазоров производится в том случае, если вычисленное значение Q* не соответствует рекомендуемым значениям

Q*=2,510-53,3310-5 м3/скВт;

Уточнение зазора производится только для случая расчета подшипника при заданной нагрузке (PRS=0);