Konspekt_lekcii автом.пр.проц.в. маш.(Норко)

.pdf11

технологическим процессом обработки. Её производительность определяется суммой затрат времени на выполнение всех операций. Количество наименований деталей, обрабатываемых на оборудовании со сменными шпиндельными коробками, зависит от программы выпуска и трудоёмкости обработки и может достигать 10-12 штук.

В серийном производстве с программой выпуска от 5000 до 30000 штук в год включительно, многошпиндельную обработку деталей экономически целесообразно выполнять на агрегатном оборудовании со сменными шпиндельными коробками, что увеличивает производительность труда в 5-10 раз по сравнению с одношпиндельной обработкой на станках с ЧПУ.

Основным средством автоматизации мелкосерийного и серийного производств является гибкая производственная система (ГПС). К основным функциям ГПС и её основного элемента - гибкого производственного модуля (ГПМ) относятся: механическая обработка заготовок; загрузка заготовок и выгрузка деталей с основного и вспомогательного оборудования; подача заготовок и деталей на позиции загрузки - выгрузки: складирование заготовок и деталей; контроль состояния элементов ГПС; контроль выполнения технологических процессов; управление технологическим процессом, материальными и информационными потоками; обеспечение ГПМ станочной, контрольной и вспомогательной оснасткой.

12

1.5 Типовые компоновки автоматических линий и ГПС

Автоматическая линия - эта система машин, автоматически выполняющих в определённой технологической последовательности и с заданным ритмом весь процесс изготовления или переработки продукции производства. АЛ по структурной компоновке делятся (рис.1.3): а)- однопоточные АЛ синхронного действия; б)- двух участковые однопоточные линии асинхронного действия; в)-много участковые однопоточные АЛ асинхронного действия с накопителями; г)-много поточные много участковые АЛ асинхронного действия без накопителей; д)-много поточные много участковые АЛ асинхронного действия с накопителями.

Рис. 1.3. Типовые компоновки автоматических линий.

13

.Из практики применения и разработки гибких производственных модулей (ГПМ) можно отметить, что несмотря на широкое разнообразие, можно выделить три основных типа компоновок, характеризующихся типом применяемого устройства манипулирования (УМ) деталями или заготовками и его расположением по отношению к рабочей зоне основного технологического оборудования (рис. 1.4). В первом случае ГПМ строится на базе станка с ЧПУ или многоцелевого станка (МС) и УМ портального типа с расположением портала параллельно оси вращения шпинделя станка (рис. 1.4 а). Такая линейная компоновка оправдала себя на практике как наиболее компактная и наиболее доступная для технического обслуживания. В настоящее время приблизительно 70-80% всех ГПМ токарной обработки строится по подобной схеме. Второй тип компоновок ГПМ (рис. 1.4 б) характеризуется применением УМ портального типа, работающего в прямоугольной пространственной системе координат. Такая схема характеризуется максимальным удобством с точки зрения размещения периферийного оборудования, обслуживаемого УМ, а так же меньшими временами обслуживания вследствие меньших величин перемещений по сравнению с линейной компоновкой. К недостаткам такой компоновки относятся большая стоимость ГПМ за счёт увеличения стоимости УМ и увеличения занимаемой площади. Третья компоновка (рис. 1.4 в) характеризуется применением напольных или встроенных УМ, располагающихся перед рабочей зоной многоцелевого станка.

Укрупнённый анализ структур ГПС показывает, что разнообразие их компоновок определяется типом применяемой автоматической транспортной складской системы (АТСС) и относительным расположением между собой ГПМ и транспортного пути, что определяет схему обслуживания ГПМ и складского хозяйства транспортными средствами. Исходя из этого выделяют три основные компоновки ГПС (рис.1.5):

1)Линейная или радиальная ;

2)Кольцевая ;

3)Сетевая.

14

Рис. 1.4. Типовые компоновки ГПМ токарной обработки: 1-токарный станок с ЧПУ; 2-манипулятор; 3-переферийное оборудование (накопители деталей, оснасток и т.п.)

15

Рис.1.5 Типовые компоновки ГПС: 1-линейная компоновка ГПК; 2-круговая компоновка ГПК; 3-сетевая компоновка ГПК (1 – гибкий модуль; 2 – средство транспортирования (робокар); 3 – склад ГПК; 4 – штабелёр склада).

Все остальные классификации компоновок, как правило, либо рассматривается с точки зрения организации производства, т.е. участки с

16

групповой расстановкой оборудования, технологически замкнутые участки и компоновок. Состав оборудования по соответствующим подсистемам ГПС следующий:

1.Технологическое оборудование: а)гибкие производственные модули; б) станки с ЧПУ.

2.Транспортная система: а) транспортный путь, гибкий или жесткий путевод; б)транспортные средства (роботизированные тележки, портальные или подвесные манипуляторы); в) позиции и станции перегрузки и ориентации палет и спутников.

3.Система складирования: а) склады заготовок и деталей; б) склады

технологической оснастки; в) склады инструментов; |

г) |

промежу -точные |

|

или |

буферныенакопители. |

|

|

4.Системы контроля: а) устройство контроля и контрольно-измерительные машины; б) позиции контроля и подготовки инструментов.

5.Система управления: а) центральная ЭВМ управления ГПС; б) системное обеспечение управлением; в) база данных управляющих программ; г) программное обеспечение диагностики оборудования и хода технологического процесса.

6.Система ликвидации отходов: а) моечные машины; б) машины для снятия заусенцев; в) транспортёр уборки стружки.

17

2.Средства автоматизированного транспортирования, подачи и ориентирования деталей (заготовок)

Способы и средства автоматической подачи деталей на сборку аналогичны подаче заготовок к станкам или другому автоматизированному технологическому оборудованию. Те же принципы имеют место при подаче режущих инструментов, приспособлений, спутников с заготовками и т.д. На автоматическую сборку или дальнейшую обработку детали могут подаваться поштучно и партиями в ориентированном или неориентированном положении.

Ориентированным считается определённое одинаковое положение всех деталей или заготовок. Например, все валики в горизонтальном или все валики в вертикальном положении.

Неориентированным считается случайное хаотичное положение деталей или заготовок.

При обработке заготовок на станках они находятся в ориентированном положении относительно приспособления, шпинделя и инструмента. Ориентированное положение заготовок и деталей после очередной операции желательно во время транспортировки сохранить, т.к. перед выполнением очередной операции заготовку обязательно необходимо ориентировать.

2.1 Автоматизация транспортировки в массовом производстве

Автоматизация технологического транспорта позволяет сократить цикл обработки заготовок на 30-50%. Сущность автоматизации технологического транспорта заключается в перемещении заготовок в ориентированном виде или с потерей ориентации к обрабатывающему оборудованию. Для автоматического перемещения изделий или заготовок применяют три способа:

-самотёчный (гравитационный) - под действием силы тяжести изделий;

-полусамотёчный - под действием силы тяжести изделий с применением

18

средств, уменьшающих силы трения и другие силы сопротивления; -принудительный - под действием внешних движущих сил.

Самотёчный способ самый дешёвый и простой, т.к. не требует сложных сооружений и приводных устройств. Полусамотёчный способ дороже в 1,5-2 раза самотёчного и сложнее т.к. для его осуществления требуется дополнительный источник энергии и маломощные приводные устройства. Эксплуатационные расходы их по сравнению с самотёчными устройствами выше в 5-6 раз. Принудительный способ дороже самотёчного в 5- 12 раз, требует сложных сооружений и сравнительно мощных приводов. Эксплуатационные расходы в 5-10 раз выше, чем у самотёчного в зависимости от применяемой энергии.

2.2Самотёчный способ транспортирования

Транспортирование самотёчным способом осуществляется различными транспортными лотками, выполняющими направляющую (ориентирующую) и несущую функции. Перемещение изделий (заготовок) осуществляется сверху вниз и производится в наклонных и вертикальных лотках скольжением, качением и перекатыванием на роликах. Поэтому все средства самотёчного способа транспортирования имеют перепад по высоте между точками начала и конца перемещения. Предельные скорости самотёчного транспортирования изделий приведены в табл. 2.1.

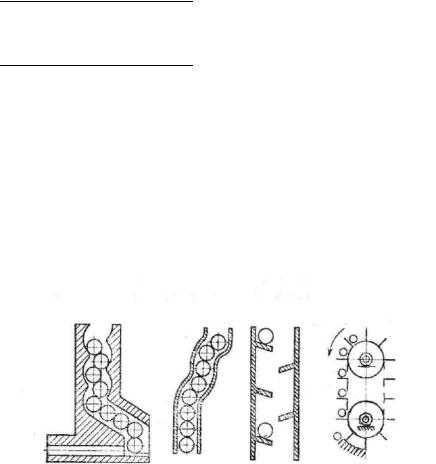

Для вертикального транспортирования применяют разнообразные спуски, в которых изделия под действием силы тяжести перемещаются сверху вниз по лоткам различной формы и сечений (рис. 2.1)

В змейковых спусках для цилиндрических изделий (рис.2.1а) лоток образован волнистыми стенками, смещёнными на полшага волны с тем, чтобы движение замедлялось за счёт последовательного перехода изделия от волны к волне, а также ориентировалась по длине.

19

Таблица 2.1. Предельные скорости самотёчного транспортирования изделий

М а т е |

М а с с а |

С к о л ь ж е н и е |

|

К а ч е н и е |

С к а т ы в а н и е |

||||

р и а л |

( к г ) |

( м / с ) |

|

|

( м / с ) |

|

н а |

р о л и к а х |

|

|

|

|

|

|

|

|

( м / с ) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

З а г о т |

П о л у |

И з д е |

П о л у |

И з д е |

П о л у |

|

И з д е |

|

|

о в к а |

ф а б р |

л и е |

ф а б р |

л и е |

ф а б р |

|

л и е |

|

|

|

и к а т |

|

и к а т |

|

и к а т |

|

|

|

|

|

|

|

|

|

|

|

|

С е р ы й |

0 . 1 |

1 . 5 5 |

1 . 2 |

0 . 8 5 |

1 . 0 |

0 . 6 5 |

1 . 2 |

|

0 . 8 5 |

ч уг ун , |

|

|

|

|

|

|

|

|

|

0 . 2 |

1 . 4 |

1 . 1 |

0 . 7 5 |

0 . 8 5 |

0 . 6 |

1 . 1 |

|

0 . 7 5 |

|

б р о н з а |

|

|

|

|

|

|

|

|

|

0 . 5 |

1 . 1 |

0 . 8 5 |

0 . 6 |

0 . 7 |

0 . 5 |

0 . 8 5 |

|

0 . 6 |

|

|

|

|

|

|

|

|

|

|

|

|

1 . 0 |

0 . 8 |

0 . 6 |

0 . 5 |

0 . 5 5 |

0 . 3 5 |

0 . 6 |

|

0 . 5 |

|

|

|

|

|

|

|

|

|

|

|

2 . 0 |

0 . 5 5 |

0 . 4 |

0 . 3 5 |

0 . 3 5 |

0 . 2 5 |

0 . 4 |

|

0 . 3 5 |

|

|

|

|

|

|

|

|

|

|

|

4 . 0 |

0 . 4 |

0 . 3 |

0 . 2 5 |

0 . 2 5 |

0 . 1 5 |

0 . 3 |

|

0 . 2 5 |

|

|

|

|

|

|

|

|

|

|

Л а т ун ь |

0 . 2 |

1 . 7 5 |

1 . 3 |

0 . 8 5 |

1 . 2 |

0 . 8 5 |

1 . 3 |

|

1 . 0 |

, н е з а к а |

|

|

|

|

|

|

|

|

|

0 . 5 |

1 . 5 5 |

1 . 1 5 |

0 . 7 5 |

1 . 1 |

0 . 7 5 |

1 . 1 5 |

|

0 . 8 5 |

|

л е н н а я |

|

|

|

|

|

|

|

|

|

1 . 0 |

1 . 3 |

0 . 9 5 |

0 . 6 |

0 . 8 5 |

0 . 6 0 |

0 . 9 5 |

|

0 . 7 |

|

с т а л ь |

|

|

|

|

|

|

|

|

|

2 . 0 |

0 . 9 |

0 . 7 |

0 . 5 |

0 . 6 |

0 . 5 |

0 . 7 |

|

0 . 5 5 |

|

|

|

|

|

|

|

|

|

|

|

|

4 . 0 |

0 . 6 5 |

0 . 5 |

0 . 3 5 |

0 . 4 |

0 . 3 5 |

0 . 5 |

|

0 . 3 5 |

|

|

|

|

|

|

|

|

|

|

|

8 . 0 |

0 . 4 5 |

0 . 3 5 |

0 . 2 5 |

0 . 3 |

0 . 2 5 |

0 . 3 5 |

|

0 . 2 5 |

|

|

|

|

|

|

|

|

|

|

С т а л ь |

0 . 3 |

1 . 9 |

1 . 5 |

1 . 2 |

1 . 3 |

1 . 0 |

1 . 5 |

|

1 . 2 |

з а к а л е н |

|

|

|

|

|

|

|

|

|

0 . 7 |

1 . 7 5 |

1 . 4 |

1 . 1 |

1 . 1 |

0 . 8 5 |

1 . 4 |

|

1 . 1 |

|

н а я |

|

|

|

|

|

|

|

|

|

1 . 5 |

1 . 5 |

1 . 2 5 |

0 . 8 5 |

0 . 9 |

0 . 7 |

1 . 2 5 |

|

0 . 8 5 |

|

|

|

|

|

|

|

|

|

|

|

|

3 . 0 |

1 . 2 |

1 . 1 |

0 . 6 |

0 . 7 |

0 . 5 5 |

1 . 0 |

|

0 . 6 |

|

|

|

|

|

|

|

|

|

|

|

6 . 0 |

0 . 9 |

0 . 7 |

0 . 4 |

0 . 5 |

0 . 3 5 |

0 . 7 |

|

0 . 4 |

|

|

|

|

|

|

|

|

|

|

|

1 2 . 0 |

0 . 6 |

0 . 4 |

0 . 3 |

0 . 3 |

0 . 2 5 |

0 . 4 |

|

0 . 3 |

|

|

|

|

|

|

|

|

|

|

М е д ь , |

0 . 1 |

1 . 3 |

1 . 0 |

0 . 7 5 |

0 . 8 |

0 . 6 |

1 . 0 |

|

0 . 6 5 |

а л ю м и н |

|

|

|

|

|

|

|

|

|

0 . 2 |

1 . 1 5 |

0 . 8 5 |

0 . 6 |

0 . 7 |

0 . 5 |

0 . 8 5 |

|

0 . 5 5 |

|

и й |

|

|

|

|

|

|

|

|

|

0 . 5 |

0 . 9 5 |

0 . 7 |

0 . 5 |

0 . 6 |

0 . 4 5 |

0 . 7 |

|

0 . 5 |

|

|

|

|

|

|

|

|

|

|

|

|

1 . 0 |

0 . 7 |

0 . 5 5 |

0 . 3 5 |

0 . 4 |

0 . 3 |

0 . 5 5 |

|

0 . 3 5 |

|

|

|

|

|

|

|

|

|

|

|

2 . 0 |

0 . 5 |

0 . 3 5 |

0 . 2 5 |

0 . 3 |

0 . 2 |

0 . 3 5 |

|

0 . 2 5 |

|

|

|

|

|

|

|

|

|

|

|

4 . 0 |

0 . 3 5 |

0 . 2 5 |

0 . 1 5 |

0 . 2 |

0 . 1 5 |

0 . 2 5 |

|

0 . 1 5 |

|

|

|

|

|

|

|

|

|

|

20

Ступенчатые спуски (рис.2.1б) такого же назначения, если изделия должны спускаться не строго вертикально.

В каскадных спусках (рис.2.1в) стенки снабжены полками, смещёнными относительно друг друга примерно на полшага. В таких лотках изделие спускается под действием силы тяжести, последовательно переходя с. полки на полку, чем достигается замедление скорости спуска и сохраняется определённая ориентация по длине. Во всех случаях, где изделие меняет направление движения в местах поворота, скорость спуска снижается согласно табл.2.2.

а) |

б) |

в) |

г) |

Рис.2.1. Спуски.

Таблица 2.2. Снижение скорости спуска в зависимости от угла поворота

Угол поворота |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

(град.) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Потеря скорости |

1,5 |

6 |

13,4 |

23,4 |

35,7 |

50 |

65,8 |

82,6 |

100 |

( % ) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|