Konspekt_lekcii автом.пр.проц.в. маш.(Норко)

.pdf101

Допуск Т2 определяется погрешностью установки заготовки в захвате робота и погрешностью центрирования захвата. Для необработанной поковки погрешность установки может быть существенна по величине. Для рассматриваемого примера сумма допусков значительно превысит допуск замыкающего звена. Следовательно, при принятых допусках обеспечить необходимые условия установки заготовки нельзя.

Возможно несколько путей решения этой задачи. Во-первых, можно сократить допуски на составляющие звенья. Т2 , Т3, ... , T6 за счёт применения более точного захвата с меньшей погрешностью центрирования; расположения робота непосредственно на станине станка; ограничения диапазона рабочих температур при эксплуатации РТК и т.д.

Во-вторых, нужно искать конструктивные решения с целью увеличения допуска замыкающего звена. Например, расширение допуска при той же допустимой силе упругости может быть обеспечено снижением жесткости закрепления заготовки в захвате робота. Этот путь наиболее эффективен и поэтому в большинстве случаев схваты роботов делают подпружиненными. Однако чрезмерное уменьшение жёсткости закрепления заготовки в схвате с увеличением массы заготовки будет приводить большой погрешности позиционирования оси заготовки в захвате робота. При таком подходе вначале выбирается наиболее дешёвый робот с приемлемой точностью позиционирования и определяется ожидаемое значение поле рассеяния ω

размера Г∆по формуле

ω =∑ ωi

где: ω - поля рассеяния составляющих звеньев. По величинеω определяется

максимально допустимое значение смещения заготовки Г∆мах..Следующим шагом по известным значениям допустимой силы упругости и максимально допустимого значения смешения заготовки определяется допустимое значение жёсткости схвата по формуле:

102

Jдоп=Р/Г∆шах

По известным значениям JдопиГ∆шах можно сконструировать пружинный

упругий подвес захвата робота. |

|

Рассмотренная задача анализа |

расчета, возникающих в |

автоматизированном процессе размерных цепей установки заготовки роботом в патрон аналогична многим другим, возникающим при сборке.

Рассмотренный пример позволяет сделать следующие важные выводы: 1) при автоматической установке одной заготовки или изделия на другое

при |

различных |

сборочных |

процессах |

необходимо |

обеспечить |

|

соответствующие размерные связи; |

|

|

|

|

||

|

2) обеспечение этих размерных связей непосредственно не влияет на |

|||||

конечные размерные показатели |

изделия, |

т.е. на его качество, |

но |

|||

существенно влияет |

на работоспособность автомата; |

|

|

|||

. 3) автоматизация производственных процессов требует более глубокого анализа сущности автоматизированного процесса.

4.3Операционные размерные связи

В автоматизированном процессе изготовления детали все размеры детали, получаемые в результате обработки, должны получаться автоматически. Получаемые размеры образуются как замыкающие звенья технологических размерных цепей технологической системы. Все размеры, получаемые на детали, можно разделить на несколько видов, которые отличаются структурами операционных размерных цепей, а следовательно и составляющими звеньями. Рассмотрим отдельные виды операционных связей и соответствующие им виды размеров деталей получаемых в автоматизированном производстве. Во всех случаях размеры при автоматической обработке должны обеспечиваться либо по методу полной взаимозаменяемости на настроенном оборудовании или по методу регулирования:

103

1)размеры , получаемые мерным инструментом;

2)размеры, получаемые на детали формообразующим движением;

3)размеры, получаемые на детали до технологических баз. Размеры,

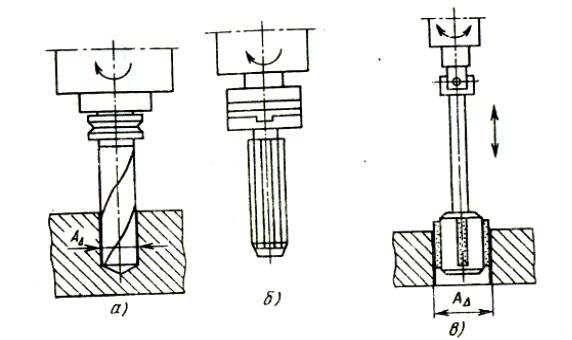

получаемые мерным инструментом, получают методом копирования как размеры замкнутых поверхностей. Примером является получение диаметров отверстий при сверлении, зенкеровании, развёртывании хонинговании (рис.4.4).Получаемый на детали диметр отверстия в основном зависит от диаметра соответствующего инструмента, которым осуществляется обработка, если не принимать во внимание динамические погрешности, вызываемые биением шпинделя, а также упругую деформацию технологической системы. В этом случае настройка инструмента на получение требуемого размера может осуществляться по методу полной взаимозаменяемости.

Рис. 4.4. Схема получения размеров деталей мерными инструментами: а) сверлом; б) разверткой; в) хонинговальной головкой.

104

Для получения требуемого диаметра отверстия выбирается соответствующий стандартный инструмент, например, сверло или зенкер. В сложных инструментах настройка в узком диапазоне может осуществляться методом регулирования, например, раздвижением брусков в хонинговальной головке.

Во многих случаях размеры получают с использованием

формообразующего движения инструмента или заготовки.

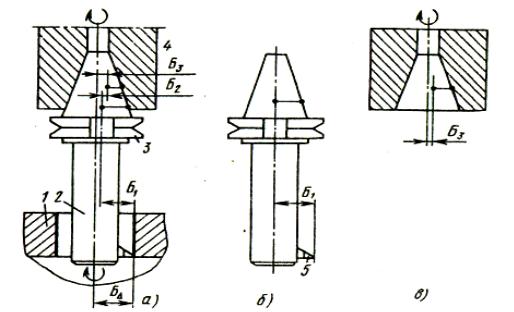

Примером является получение диаметра отверстия при расточке отверстия в заготовке 3 расточной борштангой 2 (рис. 4.5). Расточная борштанга 2 закреплена в стандартном инструментальном переходнике 3, имеющем конусный хвостовик для установки в

шпиндель |

4 многоцелевого станка. На |

переходнике |

есть |

|

кольцевая |

проточка |

для |

захвата манипулятором, |

|

осуществляющего |

переустановку |

инструмента |

из' |

|

инструментального магазина в шпиндель 4 и обратно по команде устройства ЧПУ. Диаметр отверстия в результате растачивания образуется как удвоенная величина Б∆ вращения режущей кромки резца 5, закрепленного в борштанге. Радиус Б∆ может быть представлен как замыкающее звено размерной цепи:

Б∆=Б1+Б2+Б3

где: Б∆- расстояние от режущей кромки резца 5 до оси базирующегося конуса оправки 3; Б2 - отклонение от соосности конуса оправки 3 и конусного отверстия в шпинделе 4 станка; Б3- отклонение от соосности конуса шпинделя от оси вращения, т.е. половина радиального биения конуса шпинделя.

Размер Б1 обеспечивается перемещением резца 5 в борштанге 2 микрометрическим винтом при настройке борштанги вне ставка на специальном приборе для настройки режущих инструментов. Размер Б2 является размером установки борштанги в конусе шпинделя. Размер Б3

105

характеризует точность станка. Достижение требуемого радиуса Б∆ при расточке на станке должно осуществляться автоматически, т.е. по методу полной взаимозаменяемости при установке налаженного вне станка инструмента в шпиндель. По сравнению с получением размера А мерным инструментом размер Б∆ зависит не только от размера самого инструмента –

Б1 , но и от размера установки |

инструмента |

- |

Б2 |

от точности |

формообразующего движения станка - Б3. |

|

|

|

|

Уравнение допусков для |

размерной цепи |

Б |

имеет следующий |

|

вид: |

|

|

|

|

T =T1+T2+T3,

где: Т1, Т2, Тз - допуски размеров Б1, Б2, Бз соответственно.

Для повышения точности диаметра отверстия необходимо уменьшить допуски на все составляющие звена. Отсюда определяются технические требования ко всем устройствам.

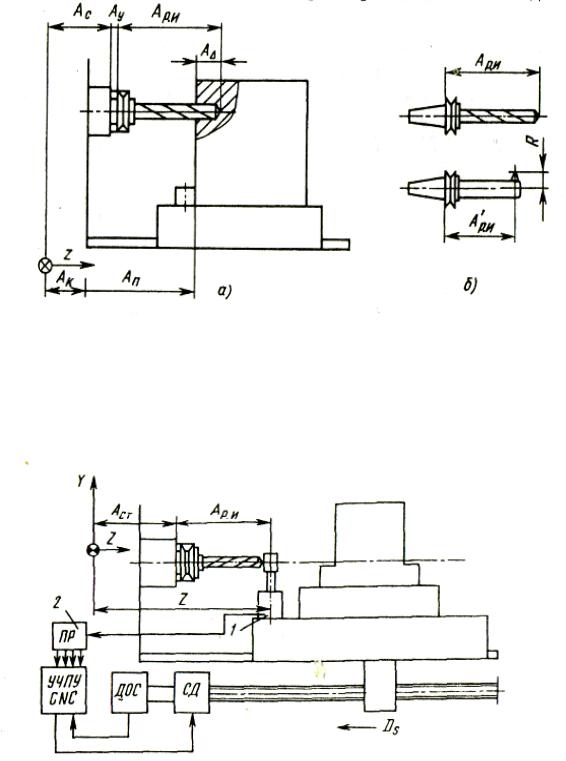

Рис. 4.5. Схема получения диаметра отверстия растачиванием: а) схема размерной цепи;б) эскиз инструмента; в) эскиз шпинделя.

106

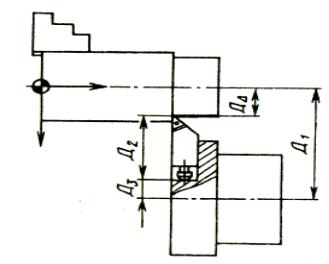

Размеры, получаемые на детали до технологических баз. При обработке на станках получают размеры от режущих кромок инструментов или их осей до технологических баз заготовки. Рассмотрим, например, как обеспечивается заданный диаметр обработки заготовки на токарном станке с ЧПУ. Схема обработки и размерная цепь, определяющая получение радиуса показана на рис. 4.6.

В процессе токарной обработки на заготовке формируется размер Д∆ равный расстоянию от вершины резца до оси вращения заготовки. Для станка с ЧПУ режущий инструмент настраивается на определенную заданную длину - Д2 вне станка на специальном приборе для настройки инструментов с помощью винта. Размер Д1 расстояние от оси револьверной головки до оси заготовки, обеспечиваются с помощью системы ЧПУ при помощи кодирования этой величины в управляющей.программе. Как показано на рис. 53 образуется размерная цепь, которая имеет следующий вид:

Д∆=Д1-Д2-Д3, |

|

|

||

Если |

размер |

Д∆ |

будет обеспечиваться |

по методу полной |

взаимозаменяемости |

, |

т.е. автоматически, то |

должно соблюдаться |

|

уравнение: |

Т∆=Т1+Т2+Т3 |

|

||

где Т∆, T1, T2 и Т3. -допуск размеров-Д∆, Д1, Д2 и Д3.

Для обеспечения на детали размера Д∆ с требуемым по чертежу

допуском (Т∆) необходимо ограничить допуск на настройку режущих

инструментов вне станка (Тни) и допуск на износ режущего инструмента

(Тизи) Т2 =Тни+Тизи допуск на установку режущего инструмента на станок

(T3).

107

Рис. 4.6. Размерная цепь образования радиуса детали при токарной обработке.

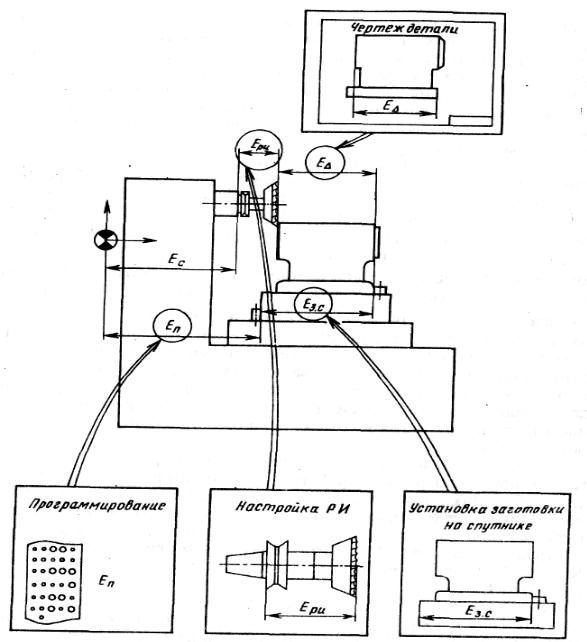

При обработке, корпусных заготовок на многоцелевых станках в числе прочих размеров на заготовке образуются размеры от обработанных поверхностей до технологических баз. На рис. 4.7 показана операция фрезерования торцевой фрезой плоскости. В результате операции фрезерования получают размер Е на обрабатываемой заготовке от режущих кромок инструмента до технологических баз. Размер Е должен соответствовать требованиям чертежа детали. При обработке детали по управляющей программе на настроенном станке размер Е∆ образуется как замыкающее звено размерной цепи. Составляющими звеньями этой размерной цепи являются: размер настройки режущего инструмента Ери,

программируемый размер Еп позиционирования подвижной каретки вдоль

оси шпинделя; размер установки заготовки на спутнике Есу, конструктивный

размер многоцелевого станка Ес, связывающий положение торца шпинделя относительно нуля отсчета станка.

Чтобы получить требуемые по чертежу детали необходимо составить программу обработки с указанием размера позиционирования Еп и эту величину ввести в систему ЧПУ станка. Необходимо настроить торцевую фрезу, установленной в стандартной конусной оправке для автоматической

108

смены режущего инструмента на размер ЁРИ в отделении настройки режущих инструментов. Необходимо установить заготовку на спутник с определённым размером установки Еус. Все указанные размеры образуются в различных отделениях производства: Еп- в отделении установки заготовок на спутники.

Рис. 4.7. Схема согласования размеров в управляющей программе, настройки режущего инструмента, установки заготовки на спутник для автоматического получения требуемого размера детали.

109

На станке все подготовленные заранее составляющие размеры стыкуются или собираются вместе, образуя размерную цепь Е, и реализуется получение требуемого по чертежу размер на детали Е.

Уравнение в номиналах имеет следующий вид : Е= Еус+En-Ec- Ерн Допуск замыкающегося звена Е∆ определяется следующим

выражением: T =Tус+Tп+Tc+Tpи.

Если удаётся обеспечить требуемые допуски составляющих звеньев, то требуемый размер на детали может быть получен автоматически по методу полной взаимозаменяемости без какой-либо подналадки оборудования. Если же не удаётся обеспечить требуемые допуски составляющих звеньев, то необходимо добиваться требуемой точности замыкающего звена другими методами, например, автоматическим регулированием размеров с использованием измерительных головок.

В современных гибких производственных системах (ГПС) обработку первой заготовки новой детали осуществляют з полуавтоматическом режиме, вводя вручную коррекции в УЧПУ станка с целью компенсации систематических погрешностей. С этой целью в УЧПУ имеются корректоры размеров для всех инструментов по количеству гнезд в магазине.

На рис. 4.8 показана размерная цепь получения размера А от конца сверла до технологической базы корпусной детали. Получение этого размера аналогично получению размера Е на рис. 4.7. В размерной цепи А дополнительно учтён размер Ак, устанавливаемый в корректоре размеров УЧПУ станка для компенсация отклонений размеров Ари-

Настройку станка можно автоматизировать использованием контактной

головки 1 (рис. 4.9) которая устанавливается на каретке для контакта с инструментом, расположенном в шпинделе. Режущий инструмент, в

данном случае сверло, может не настраиваться предварительно вне станка на

110

приборе, а перед первым использованием автоматически подводится к щупу

контактной головки.

Рис. 4.8. Влияние размера настройки режущего инструмента на размер детали: а) схема операционной размерной цепи; б) размер инструментов.

Рис. 4.9. Схема использования контактной головки для взаимодействия с инструментом на многоцелевом станке (1- контактная головка на каретке станка;2-преобразовательсигналов для УЧПУ; ДОС- датчик обратной связи;