- •Глава семнадцатая

- •17.1. Основные понятия и определения

- •17.2. Погрешности трансформаторов тока

- •17.3. Компенсированные трансформаторы тока

- •17.4. Электродинамическая и термическая стойкость трансформаторов тока

- •17.5. Конструкции трансформаторов тока

- •17.6. Выбор трансформаторов тока

- •18.1. Конструкции реакторов

- •18.2. Индуктивное сопротивление реактора

- •18.3. Электродинамическая

- •19.1. Расчетные рабочие токи

- •19.2. Расчетные токи короткого замыкания

- •19.3. Выбор неизолированных проводников

- •20.1. Общие сведения

- •20.2. Турбогенераторы

- •20.3. Гидрогенераторы

- •20.4. Синхронные компенсаторы

- •20.5. Системы охлаждения

- •20.6. Системы возбуждения

- •20.7. Автоматическое гашение магнитного поля синхронных генераторов и компенсаторов

- •20.8. Основные параметры современных синхронных Генераторов

- •20.9. Включение синхронных генераторов и компенсаторов на параллельную работу

- •20.10. Нормальные режимы работы синхронных генераторов и компенсаторов

- •20.11. Использование турбо- и гидрогенераторов в режиме синхронного компенсатора

- •20.12. Анормальные режимы работы синхронных генераторов

- •21.1. Общие сведения

- •21.2. Асинхронные электродвигатели

- •21.3. Синхронные электродвигатели

- •21.4. Электродвигатели постоянного тока

- •21.5. Вопросы динамики электропривода

- •21.6. Пуск и выбег агрегатов с приводными асинхронными и синхронными электродвигателями

- •21.7. Самозапуск асинхронных и синхронных электродвигателей

- •21.8. Анормальные режимы работы электродвигателей

20.4. Синхронные компенсаторы

Синхронный компенсатор представляет собой ненагруженный синхронный двигатель, который в зависимости от значения тока возбуждения и его направления либо вырабатывает (в режиме перевозбуждения), либо потребляет (в ре-

жиме недовозбуждения) реактивную мощность. Особенностью синхронных компенсаторов является возможность работы как с положительным, так и с отрицательным возбуждением.

Синхронные компенсаторы обычно выполняют с явнополюсным ротором (рис. 20.9, 20.10); конструктивно они аналогичны гидрогенераторам, только у всех синхронных компенсаторов вал расположен горизонтально. При таком исполнении уменьшаются масса, размеры и стоимость компенсатора; упрощаются его монтаж и ремонт (для монтажа и ремонта синхронной машины с вертикальным валом требуется кран большой грузоподъемности); фундамент оказывается проще и дешевле.

С целью повышения устойчивости параллельной работы синхронных компенсаторов их выполняют со значительным моментом инерции. Поэтому валы синхронных компенсаторов, несмотря на малый вращающий момент (нагрузка

на валу отсутствует), имеют значительные размеры. Для повышения механической прочности валы выполняют коваными.

В настоящее время отечественная промышленность изготовляет синхронные компенсаторы на 750 и 1000 об/мин с номинальными мощностями (при опережающем токе): 10, 16, 25, 32, 50, 100, 160, 320 MBּА. При указанных частотах вращения синхронные компенсаторы в явнополюсном исполнении имеют меньшую стоимость и меньшие потери энергии, чем в неявнополюсном исполнении, поэтому последние не нашли широкого применения. Для облегчения пуска явнополюсного синхронного компенсатора его выполняют с пусковой обмоткой. Последняя состоит из стержней, изготовленных из сплавов с повышенным активным сопротивлением — латуни, алюминиевой бронзы и других, позволяющих получить достаточно большой пусковой момент (см. гл. 21). Стержни уложены в полузакрытые пазы на полюсах ротора (рис. 20.10,б). На торцах полюсов стержни замыкают накоротко медными или латунными сегментами, а сегменты соседних полюсов объединяют электрически в общие ко-роткозамыкающие кольца. Сечение стержней и сегментов выбирают, исходя из значений пусковых токов и длительности пуска.

При работе синхронного компенсатора в режиме потребления реактивной мощности имеет место более глубокое проникновение потоков рассеяния лобо-

вых частей обмотки статора в торцевую зону сердечника статора. Это увеличивает потери мощности и соответственно нагрев не только торцевой зоны сердечника статора, но и нажимных плит, кронштейнов, бандажных колец и др. Поэтому у синхронных компенсаторов, которые рассчитаны на потребление реактивной мощности более 50 % номинальной, нажимные плиты, кронштейны, бандажные кольца и другие конструктивные элементы выполняют из немагнитных материалов.

20.5. Системы охлаждения

Полная номинальная мощность генератора, кВּА, определяется следующим выражением:

![]()

где

![]() —

линейная плотность тока статора в

номинальном режиме, А/м;

—

линейная плотность тока статора в

номинальном режиме, А/м;

![]() —

магнитная индукция в воздушном зазоре,

Тл;

—

магнитная индукция в воздушном зазоре,

Тл;

![]() —

диаметр статора, м;

—

диаметр статора, м;

![]() —

длина активной части генератора,

определяемая длиной магнитопровода

статора, м; и — номинальная частота

вращения, об/мин;

—

длина активной части генератора,

определяемая длиной магнитопровода

статора, м; и — номинальная частота

вращения, об/мин;

![]() —

коэффициент пропорциональности.

—

коэффициент пропорциональности.

При

заданной частоте вращения и индукции

в воздушном зазоре

![]()

![]() Тл,

ограниченной насыщением в зубцовом

слое, основными факторами, влияющими

на увеличение мощности генератора,

являются как геометрические размеры

Тл,

ограниченной насыщением в зубцовом

слое, основными факторами, влияющими

на увеличение мощности генератора,

являются как геометрические размеры

![]() и

и

![]() так

и линейные

так

и линейные

плотности тока статора и ротора. Первоначально мощности и размеры генераторов были относительно невелики и повышение единичной мощности достигалось главным образом путем увеличения геометрических размеров машин. Электромагнитные нагрузки при этом изменялись незначительно. Однако при заданной частоте вращения машины увеличение диаметра статора и соответственно диаметра ротора приводит к росту механических напряжений в теле ротора турбогенератора и в ободе ротора гидрогенератора. Поэтому предельно возможные диаметры ротора синхронных машин определяются механической прочностью материала, используемого для изготовления тела ротора или o6oflaj Вследствие разницы номинальных частот вращения турбо-и гидрогенераторов предельные диаметры ротора первых существенно меньше, чем вторых. Повышение качества литья стальных поковок и использование титановых сплавов для бандажных колец позволило довести предельный диаметр двухполюсного ротора турбогенератора до 1350 мм, а четырехпо-люсного — до 2300 мм. Длина бочки ротора турбогенератора также ограничена; она определяется статическим прогибом ротора и его вибрационными характеристиками. Для устранения опасных вибраций турбогенератора необходимо, чтобы отношение длины активной части машины к диаметру ротора не превышало 5,5 — 6,5. Поэтому длина активной части двухполюсного турбогенератора пока не может превышать 7-8 м.

Из сказанного ясно, что увеличение мощности турбогенератора за счет дальнейшего увеличения диаметра и длины ротора в ближайшее время мало вероятно; оно возможно лишь за счет увеличения линейной плотности тока ротора и статора. Линейная плотность тока ротора прямо пропорциональна линейной плотности тока статора:

![]()

где К2 — коэффициент пропорциональ-

ности, обычно несколько превышающий единицу.

Линейная плотность тока ротора определяется выражением

![]()

где

![]() —

сумма поперечных сеченийпроводников

обмотки возбуждения во всех

пазах ротора, мм2;

J2

— плотность

тока в обмотке ротора, А/мм2;

D2

— диаметр

ротора, м.

—

сумма поперечных сеченийпроводников

обмотки возбуждения во всех

пазах ротора, мм2;

J2

— плотность

тока в обмотке ротора, А/мм2;

D2

— диаметр

ротора, м.

У турбогенераторов поперечное сечение пазов ротора и, следовательно, суммарное сечение проводников обмотки возбуждения при ограниченном диаметре ротора не могут быть увеличены. Ограниченные размеры статора также не позволяют увеличить суммарное сечение его проводников. Следовательно, увеличение линейной плотности тока как ротора, так и статора возможно лишь за счет повышения плотности тока в обмотках. Увеличение мощности гидрогенераторов также возможно лишь путем увеличения линейной плотности тока статора и ротора. Это приводит к повышенному нагреву обмоток и необходимости применения более интенсивных систем охлаждения, но позволяет (см. ниже) создать современные крупные турбо- и гидрогенераторы. Путем дальнейшего совершенствования систем охлаждения мощность машин может быть значительно увеличена (до 2000 — 3000 МВт). Однако увеличение мощности генераторов лишь за счет совершенствования систем охлаждения вряд ли возможно. Поэтому в будущем увеличение единичной мощности генераторов предполагается осуществить за счет отказа от традиционных конструкций генераторов и перехода к генераторам со сверхпроводящими обмотками (криогенные генераторы), к магнитогидроди-намическим (МГД) генераторам прямого преобразования тепловой энергии в электрическую и др.

Система охлаждения предназначена для отвода выделяемого в машине тепла с целью поддержания температуры меди обмоток, а также стали статора и ротора в допустимых пределах. При

использовании изоляции класса В предельные допустимые температуры зави- сят от системы охлаждения (косвенная или непосредственная), давления водорода и других причин и составляют для обмотки ротора 100—130 °С (при измерении методом сопротивления), для обмотки статора 120—140 °С (при измерении методом термопреобразователей сопротивления) и для активной стали 120°С (при измерении методом термопреобразователей сопротивления).

Все системы охлаждения можно подразделить на косвенные (или поверхностные) и непосредственные (или внут-рипроводниковые). Некоторые машины выполняют со смешанной системой охлаждения. В качестве охлаждающих сред используют воздух, водород, воду и масло.

Косвенные системы охлаждения

При

косвенной системе охлаждения газ

(воздух или водород) циркулирует в

зазоре между ротором и статором, а

также в вентиляционных каналах сердечника

статора. Поэтому тепло, выделяемое

в проводниках обмоток ротора и

статора, поглощается охлаждающим газом

лишь после того, как оно пройдет через

пазовую изоляцию и сталь ротора или

статора. При этом в изоляции, активной

стали и на поверхности каналов имеют

место перепады температур, сумма

которых θ

равна превышению температуры

меди обмотки над температурой

охлаждающей среды:

![]() .

Наибольшие

допустимые потери мощности в машине и

соответственно ее номинальная

мощность пропорциональны допустимому

превышению температур. При

косвенной системе охлаждения основная

доля превышения температур приходится

на изоляцию, поэтому номинальная

мощность генератора заданных размеров

в значительной мере ограничена

тепловыми характеристиками изоляции.

.

Наибольшие

допустимые потери мощности в машине и

соответственно ее номинальная

мощность пропорциональны допустимому

превышению температур. При

косвенной системе охлаждения основная

доля превышения температур приходится

на изоляцию, поэтому номинальная

мощность генератора заданных размеров

в значительной мере ограничена

тепловыми характеристиками изоляции.

Косвенная воздушная система охлаждения может быть проточной и замкнутой. При проточной системе воздух, пройдя очистительные фильтры, посту-

пает в закрытую машину, охлаждает ее и затем выбрасывается наружу. Такая вентиляция применяется только для генераторов небольшой мощности, так как с воздухом, несмотря на наличие фильтров, в машину попадает и пыль. Для более крупных генераторов, требующих большого количества воздуха, во избежание их загрязнения применяют замкнутую вентиляцию, при которой в машине циркулирует одно и то же количество воздуха; нагретый воздух охлаждается в воздухоохладителях и снова поступает к активным частям машины. Отсутствие притока воздуха извне облегчает ликвидацию пожара в машине. Косвенная воздушная система применяется для охлаждения большинства гидрогенераторов, турбогенераторов мощностью до 12 МВт включительно и синхронных компенсаторов мощностью до 16 MB∙А включительно.

Косвенная водородная система охлаждения может быть только замкнутой. Увеличение мощности генераторов в единице требует такого повышения электромагнитных нагрузок, при которых воздух не обеспечивает необходимый отвод тепла. Поэтому в системах охлаждения крупных турбогенераторов и синхронных компенсаторов воздух был заменен водородом. Большие размеры гидрогенераторов усложняют создание надежных уплотнений, поэтому для охлаждения гидрогенераторов водород не применяется.

По сравнению с воздухом водород обладает рядом преимуществ: он имеет в 7 раз большую теплопроводность, в 14 раз меньшую плотность и в 1,44 раза больший коэффициент теплоотдачи с поверхности. Более эффективное охлаждение нагретых поверхностей водородом позволяет при тех же размерах увеличить мощность турбогенераторов на 15 — 20% и синхронных компенсаторов на 30%, а при одной и той же мощности машины в единице сберечь 15 — 30% активных материалов. При повышении давления водорода его теплопроводность остается неизменной, а теплоотдача с поверхности растет, благодаря чему уменьшается превышение тем-

пературы на поверхности. Это позволяет увеличить превышение температур в изоляции и стали, а следовательно, и мощность генератора в единице. За счет меньшей плотности водорода по сравнению с воздухом в машине с водородным охлаждением снижены потери на трение ротора о водород и потери на вентиляцию, в результате чего КПД машины на 0,7 — 1 % выше. Изоляция машин с водородным охлаждением оказывается' более долговечной, так как исключается образование озона, оказывающего разрушающее воздействие на изоляцию. Водород не поддерживает горения, поэтому уменьшается опасность развития пожара в генераторах.

Водородное охлаждение создает также и ряд трудностей, обусловленных возможностью образования взрывоопасной смеси при определенном содержании водорода и кислорода и наличии высокой температуры. Для устранения опасности взрыва содержание водорода должно быть более 70%; обычно оно равно 97-99%. Кроме того, во избежание проникновения воздуха внутрь машины давление водорода должно быть выше атмосферного — не менее 0,103-0,107 МПа. Корпус машины должен быть механически более прочным, чем при воздушном охлаждении, а также газонепроницаемым; это повышает требования к качеству сварки.

При косвенной системе охлаждения, даже в случае использования среды с высокими охлаждающими свойствами, такой как водород, повышение мощности генераторов ограничено превышениями температуры в изоляции и стали. Поэтому в настоящее время косвенное водородное охлаждение имеют турбогенераторы мощностью лишь от 32 до 110 МВт и синхронные компенсаторы мощностью 32 MB∙А и более.

Непосредственные системы охлаждения

При таких системах охлаждающая среда непосредственно соприкасается с медью обмоток (рис. 20.3,6 и г), благодаря чему основная часть тепла, выделяемого в меди, отводится непосред-

ственно к охлаждающей среде, минуя изоляцию и сталь. При этом имеют место только две составляющие превышения температуры: превышение между поверхностью проводников и охлаждающей средой и превышение в охлаждающей среде. Следовательно, при непосредственном охлаждении тешгоотводящие свойства среды могут быть использованы более эффективно, чем при косвенном охлаждении. Лишь небольшая часть тепла отводится через изоляцию и сталь. Поэтому при непосредственной системе охлаждения номинальная мощность генератора определяется в основном перепадом тепла с поверхности проводника, а не в изоляции.

В непосредственных системах охлаждения в качестве охлаждающей среды используют водород, воду и масло. Большая эффективность непосредственного охлаждения обмоток позволила при тех же размерах генератора лучше использовать активные материалы: увеличить плотность тока в обмотках и соответственно мощность генератора более чем в 3 раза. Отечественная промышленность изготовляет несколько серий турбогенераторов с непосредственным охлаждением обмоток — ТВФ, ТГВ, ТЗВ, ТВМ. У турбогенераторов серии ТВФ статор имеет косвенное, а ротор непосредственное водородное охлаждение (смешанная система); у генераторов серии ТГВ для статора и ротора применяется непосредственное водородное охлаждение; турбогенераторы серии ТЗВ имеют непосредственное водяное охлаждение обмоток ротора и статора и сердечника статора; у турбогенераторов серии ТВМ сердечник и обмотка статора имеют непосредственное охлаждение маслом, а обмотка ротора — непосредственное охлаждение водой. Разработана и изготовляется единая унифицированная серия турбогенераторов ТВВ с непосредственным водяным охлаждением обмоток статора и непосредственным водородным охлаждением ротора и сердечника статора. В крупных гидрогенераторах применяют непосредственное охлаждение обмоток статора и ротора воздухом и водой.

При непосредственном водородном охлаждении с целью повышения эффективности охлаждения давление водорода доведено до 0,3 — 0,5 МПа. Для охлаждения ротора турбогенераторов в отечественной практике применяют аксиальную и многоструйную радиальную системы охлаждения (последняя выполнена по принципу самовентиляции), а для охлаждения обмотки статора применяют только аксиальную систему. Охлаждение активной стали статора производят либо с использованием одноструйной (радиальной вытяжной), либо одновременно и аксиальной, и одноструйной систем охлаждения. Недостатком аксиальной системы вентиляции, при которой водород проходит или вдоль всей обмотки, или вдоль ее половины, является резкая неравномерность нагрева обмотки по длине, а также необходимость в высоконапорном компрессоре, использование которого приводит к усложнению конструкции машины и увеличению расхода энергии на охлаждение, т. е. к снижению общего КПД машины.

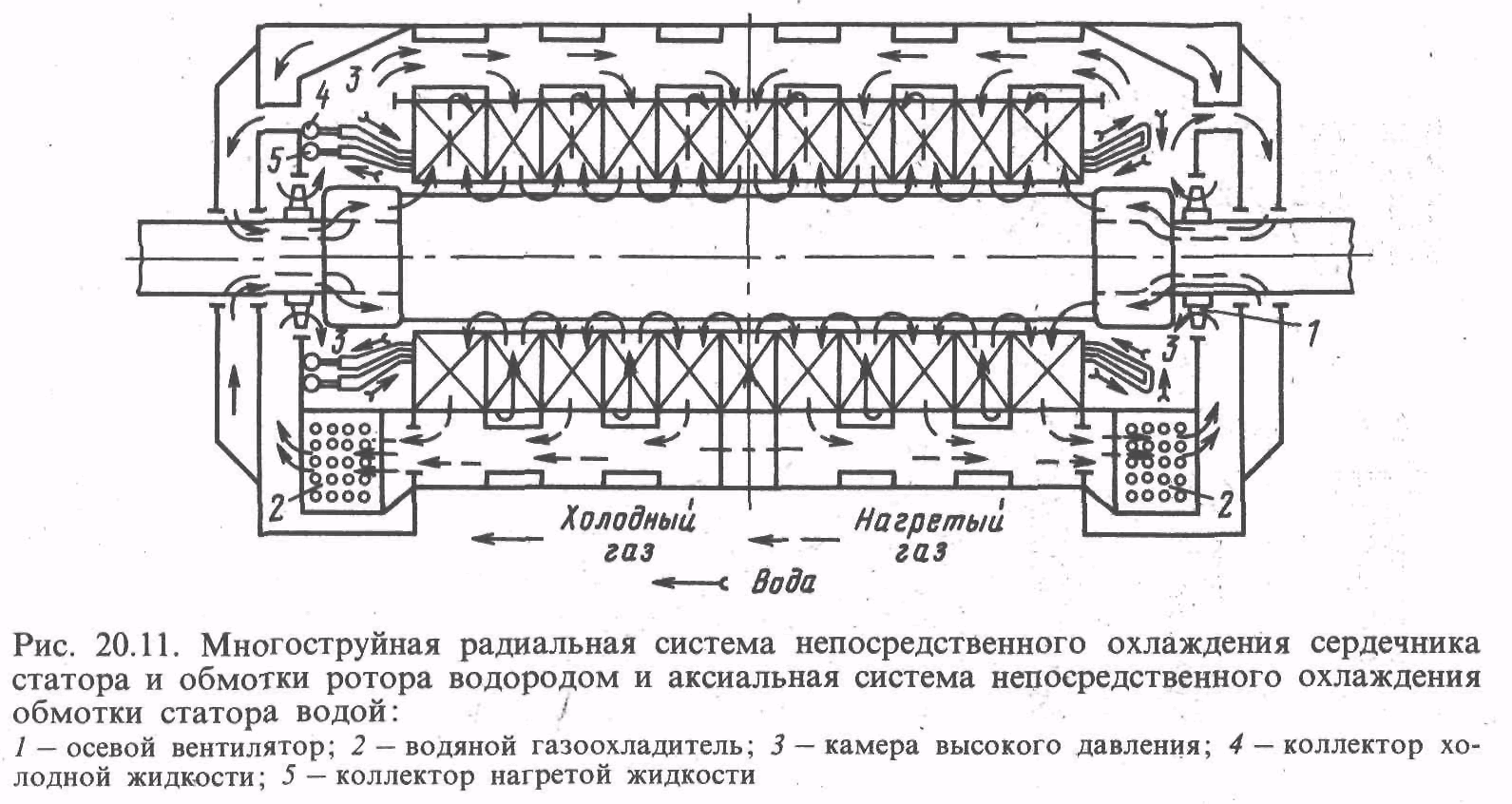

На рис. 20.11 показана принципиальная схема вентиляции турбогенератора серии ТВВ, имеющего многоструйное радиальное непосредственное охлаждение сердечника статора и обмотки ротора водородом и аксиальное непо-

средственное охлаждение обмотки статора водой. Для осуществления многоструйного непосредственного охлаждения обмотки ротора в их пазовой части имеются выфрезерованные косые встречно направленные вентиляционные каналы (рис. 20.12). Холодный газ после газоохладителей поступает в радиальные каналы сердечника статора, охлаждая активную сталь статора, а затем, пройдя через зазор машины, по косым вентиляционным каналам попадает в обмотку ротора и выходит обратно в зазор с противоположной стороны катушки. Захват водорода из зазора машины и выброс его в зазор осуществляется системой специальных отверстий (за-борников), просверленных в пазовых клиньях. Циркуляция газов в каналах ротора осуществляется за счет напора, создаваемого вращением ротора. Забор и выброс газа секционирован по длине. Зона впуска газа в ротор совпадает с зоной выхода газа из радиальных вентиляционных каналов статора, а зона выпуска газа в зазор — с зоной входа газа в каналы статора. В лобовых частях проводники обмотки ротора полые. Благодаря этому -внутри витков образуются аксиальные вентиляционные каналы, куда вентиляторами через пространство под бандажом подается водо-

род. По торцам ротора расположены вентиляторы осевого типа с направляющими аппаратами, которые нагнетают нагретый газ в газоохладители, расположенные либо горизонтально между сердечником и корпусом статора, либо вертикально по торцам машины.

По сравнению с аксиальной системой многоструйная система охлаждения создает большую равномерность нагрева и позволяет иметь короткие участки охлаждения, которые не зависят от общей длины ротора.

При непосредственном масляном охлаждении благодаря высоким изолирующим свойствам трансформаторного масла возможно использование для обмотки статора более дешевой бумажной изоляции. Кроме того, хорошие изоляционные свойства масла облегчают подвод и отвод его из обмотки. Однако масляное охлаждение имеет и недостатки: движение масла вследствие его вязкости носит ламинарный характер, что снижает эффективность теплоотдачи с поверхности; для создания требуемой скорости движения масла необходимо большое давление, что сопряжено с дополнительными затратами энергии; масло

является горючей средой; по сравнению с водой оно обладает меньшей тепло-отводящей способностью.

Применение масла для охлаждения обмоток генератора наиболее целесообразно при номинальных напряжениях 35 кВ и выше.

При таких напряжениях можно отказаться от повышающих трансформаторов и подключать генераторы непосредственно к шинам РУ повышенного напряжения, а также уменьшить токи и соответственно сечение обмотки статора.

В настоящее время отечественная промышленность выпускает турбогенераторы типа ТВМ, в которых сердечник статора вместе с обмоткой помещен в заполненный маслом стеклотекстолито-вый цилиндр, а ротор находится под небольшим вакуумом. Холодное масло из внешней системы поступает в камеру лобовых соединений, а затем попадает в аксиальные каналы сердечника и обмотки статора и охлаждает их. Нагретое масло выходит с противоположного конца машины через камеру лобовых соединений и поступает в маслоохладители, откуда вновь насоса-

ми нагнетается в машину. Обмотка ротора имеет непосредственное охлаждение водой.

Непосредственное водяное охлаждение благодаря высокой теплоемкости и небольшой вязкости воды наиболее эффективно. Кроме того, вода негорюча. На электрических станциях для охлаждения генераторов обычно используют отработанный конденсат турбин либо дистиллированную воду, которые обладают достаточно высокими изолирующими свойствами.

В турбогенераторах с непосредственным охлаждением обмоток статора и ротора водой подвод охлаждающего конденсата к обмотке статора и его отвод осуществляют со стороны турбины в зоне головок лобовых частей с помощью фторопластовых шлангов, обладающих хорошей механической и электрической прочностью и необходимой эластичностью. Для непосредственного охлаждения обмотки ротора конденсат поступает через центральное отверстие вала машины (со стороны контактных колец), а оттуда по радиальным трубкам направляется в лобовые части обмотки. Сердечник статора также охлаждается конденсатом.

Непосредственное охлаждение водой обмоток статора и ротора гидрогенераторов также весьма целесообразно. С одной стороны, это позволяет уменьшить расход активных материалов, так как за счет больших габаритов гидрогенераторов удельный расход материалов на 1 кВ∙А их мощности в среднем в 5 раз выше, чем у турбогенераторов. С другой стороны, это позволяет уменьшить диаметр и повысить предельную мощность гидроагрегата.