Для пдф госы

.pdfБилет 1

Вопрос 1. Перечислите исходные данные для проектирования ТП, основные этапы разработки единичного технологического процесса и задачи, решаемые на каждом этапе.

Исходными данными для проектирования технологического процесса являются - Конструкторская документация. Сведения о программе выпуска.

Этапы разработки единичного технологического процесса. 1. Анализ исходных данных для разработки техпроцесса.

Задачи, решаемые на этапе: Ознакомление с назначением и конструкцией изделия. Определение типа производства. Анализ технологичности конструкции.

2.Выбор и анализ действующего типового, группового техпроцесса или поиск аналога единичного техпроцесса. Задачи, решаемые на этапе: Поиск техпроцесса на данное изделие или на аналогичное. Анализ т/п и разработка мероприятий по его улучшению.

3.Выбор исходной заготовки и методов ее изготовления. Задачи, решаемые на этапе: Определение вида исходной заготовки (или уточнение заготовки), установленным типовым техпроцессом. Выбор метода изготовления исходной заготовки. Технико-экономическое обоснование выбора заготовки.

4.Выбор технологических баз. Задачи, решаемые на этапе: Выбор поверхностей, используемых для базирования и порядок их смены (если это необходимо). Оценка точности и надежности базирования.

5.Составление технологического маршрута обработки с выбором СТО. Задачи, решаемые на этапе: Определение последовательности технологических операций. Укрупненное определение состава средств технологического оснащения.

6.Расчет припусков на обработку.

7.Разработка технологических операций

Задачи, решаемые на этапе: Определение последовательности переходов в операции. Выбор средств технологического оснащения операции. Назначение и расчет режимов резания. Определение норм основного (технологического) времени. Составление схем наладок на операции. Определение норм основного (технологического) времени. Составление схем наладок на операции. Определение последовательности переходов в операции: Главная задача – уменьшение времени на обработку.

8. Нормирование техпроцесса.

Задачи, решаемые на этапе: Расчет и нормирование затрат труда на выполнение процесса. Определение разряда работы (по тарифно-квалификационному справочнику).

9. Определение требований охраны труда Задачи, решаемые на этапе: Разработка или подбор имеющихся требований безопасности и производственной санитарии к

условиям производства (шуму, вибрации, загазованности, опасным и вредным веществам в воздухе рабочей зоны и т.п.). Разработка требований, выбор методов и средств обеспечения устойчивости экологической среды.

10. Расчет экономической эффективности техпроцесса.

Задачи, решаемые на этапе: Выбор оптимального варианта технологического процесса. 11. Оформление технологических документов.

Задачи, решаемые на этапе: Нормоконтроль технологической документации. Согласование документации техпроцессов со всеми заинтересованными службами и ее утверждение.

Вопрос 2. Типовые механизмы для бесступенчатого регулирования частот вращения.

Бесступенчатые приводы применяют для плавного и непрерывного изменения частоты вращения шпинделя или подачи. Они позволяют получать наивыгоднейшие скорости резания и подачи при обработке различных деталей. Кроме того, они дают возможность изменять скорость главного движения или подачу во время работы станка без его остановки.

В станках применяют следующие способы бесступенчатого регулирования скоростей главного движения и движения подачи:

Электрическое регулирование, при котором за счет изменения частоты 3-х фазного тока изменяется частота вращения электродвигателя, а, следовательно, рабочего инструмента или заготовки, закрепленных в шпинделе.

Гидравлическое регулирование используется главным образом для изменения скоростей прямолинейных перемещений (в долбежных, строгальных, протяжных станках). А вот для регулировки скорости вращательного главного движения оно применяется значительно реже.

Механическое регулирование, осуществляемое с помощью всевозможных вариаторов. В приводе с раздвижными конусами в качестве ведомого и ведущего диска используются подвижные конусы, привод которых осуществляется с помощью клиновидного ремня. Двигая с помощью воздуха или гидравлики один из конусов, можно изменить радиусы шкивов, а, следовательно, и передаточные числа ведущего и ведомого валов.

Преимущества механизмов заключаются в следующем:

-Позволяют установить оптимальные режимы резания, изменяя их скорость и частоту вращения шпинделя на ходу и под нагрузкой.

-Упрощается и облегчается управление станком.

-Создается благоприятное условие для автоматизации управления станком.

-Всегда бесшумное регулирование частот вращения.

Вопрос 3. Эксплуатационные и технологические требования к инструментальным материалам. Эксплуатационные требования:

1)Высокая твердость

2)Высокая прочность. Прочность - способность материала сопротивляться разрушению, а также необратимому изменению формы (пластической деформации) при действии внешних нагрузок, в узком смысле - только сопротивление разрушению. Прочность инструментальных материалов характеризуется пределами прочности при изгибе σи, сжатии σсж и растяжении σр.

3)Высокая теплостойкость. Теплостойкость - максимальная температура, при которой инструментальный материал

сохраняет свою твердость (режущие свойства).

4)Высокая адгезионная стойкость. Адгезионная стойкость – это устойчивость против схватывания. Низкая адгезионная стойкость инструментального материала приводит к увеличению интенсивности износа инструмента, особенно при высоких температурах и давлениях в зоне резания.

5)Малая чувствительность к циклическим колебаниям температуры. В условиях прерывистого резания и неравномерного припуска на обработку возникает колебание температуры, которое вызывает термомеханическую усталость материала, способствующую появлению усталостных трещин на режущей части инструмента

6)Высокая износостойкость. Износостойкость – это свойство инструментального материала сопротивляться механическому, тепловому и химическому воздействию обрабатываемого материала в процессе резания.

Технологические требования

1)Хорошая обрабатываемость (шлифуемость)

2)Способность к пластическому деформированию (для инструментальных сталей до термообработки)

3)Хорошая закаливаемость и прокаливаемость

4)Экономичность

Вопрос 4. Основные функции генерального менеджмента. Основные функции:

Стратегическая функция: разработка концепции развития, цели, стратегии, задач предприятия; разработка наиболее приемлемой организационной структуры управления в соответствии с целью и стратегической деятельностью, создание системы управления; распределение стратегических ресурсов предприятия.

Экспертно-инновационная функция: привлечение коллектива к инновационным разработкам и внедрению новых видов продукции, услуг; создание условий для соответствующей перестройки системы управления; использование специфического стимулирования инновационной активности персонала.

Административная функция: контроль за качеством и количеством проделанной работы, оценка промежуточных и конечных результатов деятельности предприятия; координация выполнения бюджета, проектов; организация и развитие системы связи между подразделениями, должностями, отдельными лицами с помощью соединяющих коммуникационных каналов; проведение регулярных совещаний; распределение обязанностей для среднего звена управления; совершенствование стиля руководства.

Юридическая функция: заключение и расторжение хоздоговоров, открытие счета в банке, распоряжение имуществом и прибылью.

Вопрос 5. Перечислите способы получения заготовки литьем. Виды литья

1.в песчаные формы (ручная или машинная формовка);

2.в многократные (цементные, графитовые, асбестовые формы);

3.в оболочковые формы;

4.по выплавляемым моделям;

5.по замораживаемым ртутным моделям;

6.центробежное литье;

7 в кокиль;

8.литьё под давлением;

9.по газифицируемым (выжигаемым) моделям;

10.вакуумное литьё;

11.электрошлаковое литьё;

12.литьё с утеплением.

Литье в песчаные формы

Сущность процесса заключается в изготовлении отливок свободной заливкой расплавленного металла в песчаную форму. После затвердевания и охлаждения отливки осуществляется ее выбивка с одновременным разрушением формы.

Литьё в песчаные формы — дешёвый, самый грубый, но самый массовый (до 75 -80 % по массе получаемых в мире отливок) вид литья. Вначале изготовляется литейная модель (ранее — деревянная, в настоящее время часто используются пластиковые модели, полученные методами быстрого про тотипирования), копирующая будущую деталь. Модель засыпается песком или формовочной смесью (обычно песок и связующее), заполняющей пространство между ею и двумя открытыми ящиками (опоками). Отверстия в детали образуются с помощью размещённых в форме литейных песчаных стержней, копирующих форму будущего отверстия. Насыпанная в опоки смесь уплотняется встряхиванием, прессованием или же затвердевает в термическом шкафу (сушильной печи). Образовавшиеся полости заливаются расплавом металла через специальные отве рстия — литники. После остывания форму разбивают и извлекают отливку. После чего отделяют литниковую систему (обычно это обрубка), удаляют облой и проводят термообработку.

Литье по выплавляемым моделям.

Сущность процесса заключается в изготовлении отливок заливкой расплавленного металла в тонкостенные, неразъемные, разовые литейные формы, изготовленные из специальной огнеупорной смеси по разовым моделям. Разовые выплавляемые модели изготовляют в пресс -формах из модельных составов. Перед заливкой модель удаляется из формы выплавлением, выжиганием и т.д. Для устранения остатков модельного состава и

упрочнения форма нагревается и прокаливается. Заливка осуществляется в разогретые формы для улучшения заполняемости.

Литье в кокиль

Сущность процесса заключается в изготовлении отливок из жидкого расплава свободной его заливкой в многократно используемые металлические формы – кокили, обеспечивающие высокую скорость затвердевания жидкого расплава и позволяющие получать в одной форме от нескольких десяток до несколь ких тысяч отливок.

Литьё металлов в кокиль — более качественный способ. Изготавливается кокиль — разборная форма (чаще всего металлическая), в которую производится литьё. После застывания и охлаждения, кокиль раскрывается и из него извлекается изделие. Затем кокиль можно повторно использовать для отливки такой же детали. В отличие от других способов литья в металлические формы (литьё под давлением, центробежное литьё и др.), при литье в кокиль заполнение формы жидким сплавом и его затвердевание происходят б ез какого-либо внешнего воздействия на жидкий металл, а лишь под действием силы тяжести.

Литье под давлением

Сущность процесса заключается в получении отливок путем заливки расплавленного металла в металлическую форму (пресс-форму) под принудительным внешним давлением от 30 до 100Мпа. Конечное давление на расплав может достигать 490Мпа. Давление снимается посте полного затвердевания отливки в пресс -форме.

Литьё по газифицируемым моделям

Литьё по газифицируемым моделям (ЛГМ) из пенопласта по качеству фасон ных отливок, экономичности, экологичности и высокой культуре производства наиболее выгодно. Область применения — отливки массой 0,1—2000 кг и более, тенденция расширения применения в серийном и массовом производстве отливок с габаритными размерами 40—1000 мм, в частности, в двигателестроении для литья блоков и головок блоков цилиндров и др.

Центробежное литье

Центробежный метод литья (центробежное литьё) используется при получении отливок, имеющих форму тел вращения. Подобные отливки отливаются из чугуна, стали, бронзы и алюминия. При этом расплав заливают в металлическую форму, вращающуюся со скоростью 3000 об/мин.

Под действием центробежной силы расплав распределяется по внутренней поверхности формы и, кристаллизуясь, образует отливку. Центробежным спосо бом можно получить двухслойные заготовки, что достигается поочерёдной заливкой в форму различных сплавов. Кристаллизация расплава в металлической форме под действием центробежной силы обеспечивает получение плотных отливок.

Литьё в оболочковые формы

Литьё в оболочковые формы — способ получения фасонных отливок из металлических сплавов в формах, состоящих из смеси песчаных зёрен (обычно кварцевых) и синтетического порошка (обычно фенолоформальдегидной смолы и пульвер -бакелита). Предпочтительно применение плакированных песчаных зёрен (покрытых слоем синтетической смолы).

Вопрос 6. Классификация технологической оснастки по целевому назначению. По целевому назначению:

1.Станочные (для установки и закрепления детали на различных станках);

2.Приспособления для крепления рабочего инструмента

a.патроны сверл, разверток, метчиков

b.сверлильные и фрезерные головки

c.державки резцов

3.Сборочные приспособления (для крепления базовых деталей собираемого изделия, обеспечения правильной установки соединяемых элементов, установки упругих элементов, запрессовки, клёпки и т.д.);

4.Контрольные приспособления – приспособления для промежуточного и окончательного контроля заготовок при изготовлении и сборки изделия;

5.Вспомогательные приспособления – приспособления для захвата, перемещения, ориентировки собираемых деталей и изделий.

Билет 2

Вопрос 1. Методы достижения заданной точности обработки заготовок на станке, их реализация и характеристика. Методы обеспечения точности обработки

1.Пробных рабочих ходов и промеров.

2.Метод автоматического получения размеров на настроенных станках.

3.Адаптивный метод получения размеров.

Пробных рабочих ходов и промеров

1.Производится пробное снятие стружки на коротком участке заготовки.

2.Делают пробный замер полученного размера.

3.Определяют величину его отклонения от чертежного.

4.Вносят поправку положения инструмента, которую отсчитывают по лимбу станка и т.д. до получения требуемого размера. Достоинства метода пробных рабочих ходов и промеров

На неточном оборудовании можно получить высокую точность. При обработке партии мелких заготовок исключается влияние износа режущего инструмента на точность получаемых размеров.

Недостатки метода пробных рабочих ходов и промеров Низкая производительность из-за больших затрат времени на пробные ходы и промеры. Высокая себестоимость вследствие

низкой производительностью и высокой квалификации рабочего. Недостатки метода пробных рабочих ходов и промеров Появление брака по вине рабочего.

Производится пробное снятие стружки, измеряется полученный размер, определяется необходимая величина поправки положения реж. инструмента.

Достоинства: на не точном оборудовании возможно получить высокую точность; при исключается влияние износа реж. инстр. на точность размеров; возможность исправления брака на некоторых неточных заготовках; освобождает рабочего от необходимости изготовления сложных и дорогостоящих приспособлений.

Недостатки: низкая производительность, высокая трудоемкость, высокая себестоимость. Необходима высокая квалификация рабочих.

Метод автоматического получения размеров на настроенных станках

1.Станок предварительно по пробным заготовкам настраивается наладчиком, таким образом, чтобы требуемая точность достигалась автоматически, т.е. независимо от квалификации и внимания рабочего.

2.Оператор работает на предварительно настроенном станке.

Преимущества метода Высокая производительность.

Низкая квалификация рабочего.

Применение метода: серийное, массовое производство Станок предварительно настраивается таким образом, чтобы требуемая от заготовок точность достигалась автоматически, т.е почти независимо от квалификации и внимания рабочего.

Достоинства: высокая производительность, низкая квалификация рабочего, низкая себестоимость; высокая точность обработки и снижение брака.

Адаптивный метод получения размеров Станок оснащается адаптивной системой управления, которая регулирует положение инструмента в процессе обработки.

Отсутствует время на наладку станка, точность не зависит от квалификации рабочего, на точность не влияет износ инструмента. Сложность, дороговизна оборудования.

Вопрос 2. Принцип работы и настройка зубодолбежного станка.

Зубодолбежные станки. Рабочие движения сообщаются инструменту и заготовке. Движением резания является возвратнопоступательное движение долбяка1, закрепляемого на шпинделе станка. Стол станка с оправкой для закрепления заготовки 4 (за кожухом) получает вращательное движение, согласованное с вращением долбяка. Эти движения обкаточные, они воспроизводят движения зубчатой передачи шестерня — колесо, положенной в основу кинематики станка. Горизонтальное перемещение долбежной головки 2 по направляющим траверсы 3 осуществляется в период врезания долбяка в заготовку. В период холостого хода долбяка вверх осуществляется радиальное перемещение стола с отводом заготовки от долбяка. Перед началом рабочего движения заготовка подводится к долбяку.

Двигатель зубодолбежного станка чаще всего общий, обслуживающий все рабочие и вспомогательные перемещения, однако имеются станки, в которых помимо электродвигателя рабочих движений есть двигатели гидропривода, быстрого хода стола, подвода и отвода заготовки к долбяку, насоса охлаждения и др.

Несущая система станка обеспечивает неизменность межосевого расстояния между долбяком и заготовкой в процессе обработки. Станина 5 зубодолбежного станка с вертикальным шпинделем несет в верхней части траверсу с горизонтальными направляющими, по которым перемещается долбежная головка 2.

Передаточные механизмы движения резания включают ременные, зубчатые конические и цилиндрические передачи. Преобразование вращательного движения в возвратно-поступательное движение долбяка осуществляется кривошипношатунным механизмом и сектором с рейкой. Величина хода регулируется перемещением кривошипного пальца относительно оси его вращения, шатун делается раздвижным. Далее движение передается рычагом, имеющим зубчатый сектор, который входит в зацепление с рейкой на шпинделе станка.

Передаточные механизмы движения подачи и обкатки состоят из зубчатых конических и цилиндрических передач и червячной пары, приводящей во вращение стол. В цепях движения резания и подачи имеются гитары сменных колес для настройки цепи подач, скоростей и обкатки (деления). Плавное врезание долбяка в заготовку обеспечивается кулачком с рассчитанным профилем.

Исполнительный механизм (шпиндель долбежной головки) приводится во вращение червячной парой; возвратнопоступательное движение долбяка осуществляется реечной передачей. Исполнительный механизм, вращающий заготовку со столом и оправкой, представляет собой обычно червячную пару высокой точности; горизонтальные перемещения стола во время холостого хода долбяка осуществляются рычажным механизмом.

Система управления станком состоит из кнопочной станции, управляющей электродвигателями, и рукояток для наладки станка на конкретную заготовку (обеспечение межосевого расстояния между долбяком и заготовкой, места вертикального расположения долбяка относительно колеса, длины рабочего хода долбяка и т. п.). Станок работает как полуавтомат и требует вмешательства оператора лишь для смены заготовок.

Вопрос 3. Погрешности, возникающие при обработке зубчатых колес методом обкатки и методом копирования

1несоответствие шага (копирование)

2огранка (обкатка)

3подрезание ножки или головки зуба (обкатка)

4погрешность профиля зубьев при методе копирования, поскольку эвольвента на колеса с разным количеством зубьев отличается, а фрезы делают универсальными - для различного числа зубьев

Погрешности, возникающие при нарезании зубчатых колес методом копирования.

Так как профиль зуба колеса зависит от модуля и числа зубьев, то для каждого модуля надо было бы иметь специальную фрезу для каждого числа зубьев. На практике обычно пользуются наборами фрез различного профиля (набор из 8, 15 или 27 фрез) для каждого модуля. Каждая фреза набора имеет свой номер и предназначена для нарезания ряда значений числа зубьев. Для набора из 8 фрез (наиболее распространённого) предусмотрено следующее распределение фрез между числами зубьев изготовляемых колёс (табл. 1). Профиль каждой фрезы набора изготовлен по наименьшему числу зубьев интервала (например, у фрезы № 2 по Z = 14), следовательно, наибольшая погрешность получается при изготовлении колёс с наибольшим числом зубьев каждого интервала. Кроме погрешности, связанной с неточностью инструмента, всегда имеет место погрешность в работе делительной головки. Метод копирования применяется только в индивидуальном и иногда в мелкосерийном производстве.

При нарезании цилиндрических зубчатых колес методом обкатывания возникают различные погрешности (табл.29). Погрешности формы профиля зуба колеса чаще всего связаны с неточным изготовлением или неправильной установкой червячной фрезы. Такие неточности, как погрешность шага, направление зуба, радиальное биение и другие, обычно вызваны неточностью станка и зажимного приспособления.

Вопрос 4. Основные элементы конструкций станочных приспособлений.

Конструкции всех станочных приспособлений основываются на использовании типовых элементов, которые можно разделить на следующие группы:

-установочные элементы, определяющие положение детали в приспособлении;

-зажимные элементы - устройства и механизмы для крепления деталей или подвижных частей приспособлений;

-элементы для направления режущего инструмента и контроля его положения;

-силовые устройства для приведения в действие зажимных элементов (механические, электрические, пневматические, гидравлические);

-корпуса приспособлений, на которых крепят все остальные элементы;

-вспомогательные элементы, служащие для изменения положения детали в приспособлении относительно инструмента, для соединения между собой элементов приспособлений и регулирования их взаимного положения.

заготовок цилиндрической формы применяют установочные призмы, а при базировании по отверстию - установочные пальцы.

Вопрос 5. Источники и принципы возникновения тепла в зоне резания. Тепловой баланс. Основными источниками возникновения тепла в зоне резания являются:

1. внутреннее трение между частицами срезаемого слоя в результате его пластической деформации при образовании стружки;

2.трение стружки о переднюю поверхность инструмента;

3.трение поверхности резания и обработанной поверхности по задним поверхностям инструмента.

Из зоны резания тепло уносится со стружкой (q1), передается в заготовку (q2) и инструмент (q3) и распространяется в окружающую среду (q4).Тепловой баланс процесса резания может быть выражен уравнением:

Q1 + Q2 + Q3 = q1 + q2 + q3 + q4

Вопрос 6. Нормативные документы по стандартизации и виды стандартов.

В процессе стандартизации вырабатываются нормы, правила, требования, характеристики, касающиеся объекта стандартизации, которые оформляются в виде нормативного документа. К ним относятся: Государственные стандарты Российской Федерации (ГОСТ Р); применяемые в соответствии с правовыми нормами международные, региональные стандарты, а также правила, нормы и рекомендации по стандартизации; общероссийские классификаторы техникоэкономической информации; стандарты отраслей; стандарты предприятий; стандарты научно-технических, инженерных обществ и других общественных объединений. А также ПР — правила по стандартизации, Ρ — рекомендации по стандартизации и ТУ — технические условия.

Стандарт — это нормативный документ, в котором в целях добровольного многократного использования устанавливают характеристики продукции, правила, характеристики, касающиеся различных видов деятельности или их результатов.

Стандарты предприятий разрабатываются и принимаются самим предприятием. Правила по стандартизации (ПР) и

рекомендации по стандартизации (Р) по своему характеру соответствуют нормативным документам методического содержания. Они могут касаться порядка согласования нормативных документов, представления информации о принятых стандартах отраслей. Технические условия (ТУ) разрабатывают предприятия и другие субъекты хозяйственной деятельности

втом случае, когда стандарт создавать нецелесообразно. Объектом ТУ может быть продукция разовой поставки, выпускаемая малыми партиями, а также произведения художественных промыслов и т.п. Отраслевые стандарты разрабатываются применительно к продукции определенной отрасли.

Регламент — это документ, в котором содержатся обязательные правовые нормы. Норма - положение устанавливающее количественные или качественные категории.

Классификатор - документ, предс-й систематизацию, свод наименований и кодов класс-ии. Станд организации - документ по станд-ии введенных Ф.З о техн регулировании Виды стандартов:

1 Основополагающие стандарты разрабатывают с целью содействия взаимопониманию техн.единству и взаимосвязи деят-ти

вразличных обл (ГОСТ Ρ 1.0-92, ГОСТ Ρ 1.2-92, ГОСТ Ρ 1.4-93, ГОСТ Ρ 1.5-92 — нормативные документы по организации Государственной системы стандартизации в России.); 2Станд на продукцию устанавливают треб к виду продукции или к условиям (стандарты общих технических условий,

которые содержат общие требования к группам однородной продукции, услуг; стандарты технических условий, содержащие требования к конкретной продукции (услуге).; 3Станд на процессы;

4Станд на методы контроля, испытаний, измерений, анализа; 5Станд на услуги (турист, трансп); 6Станд на термины и опред-я

Билет 3.

Вопрос 1. Понятие гибкости производственных систем. Факторы, обеспечивающие гибкость производственных систем. ГПС - совокупность или отдельная единица технологического оборудования и система обеспечения его функционирования в автоматическом режиме, обладающая свойством автоматической переналадки при производстве изделий различной номенклатуры в установленных пределах значений их характеристик.

Факторы, обеспечивающие гибкость производственных систем: 1 Номенклатура собираемых изделий 2 Время, затрачиваемое на переналадку системы 3 Скорость переналадки

4 Живучесть системы - свойство системы продолжать выполнять свои функции с частичной потерей эффективности (или без нее) при отказе одного или нескольких функциональных элементов системы.

5 Экономичность - затраты с простоем оборудования, в виде капитальных вложений, размер оборотных средств.

Вопрос 2. Закономерность построение ряда чисел оборотов в приводах МРС.

Ряд частот вращения в приводах МРС строится по закону геометрической прогрессии, т.е. ряд частот вращения приводов представляет собой последовательность чисел (членов прогрессии), в которой каждое последующее число, начиная со второго, получается из предыдущего умножением его на определённое число фи (знаменатель прогрессии).

фи выбирается из стандартного ряда - 1,26; 1,41 и т.д. Стандартный ряд - это корни разной степени из 2 или 10

Вопрос 3. Комбинированный осевой инструмент.

Комбинированные инструменты для обработки отверстий применяются для совмещения нескольких операций (переходов). Обработка совмещенных операций происходит или одновременно или за один рабочий цикл.

Достоинства комбинированных инструментов, работающих по параллельной схеме:

1.Повышение производительности за счет - сокращения машинного времени,

- резкого сокращения вспомогательного времени на установку и переналадку инструмента, на изменение скорости и подачи;

2.уменьшение отклонения от соосности обрабатываемых поверхностей,

3.повышение точности расположения обрабатываемых поверхностей.

Комбинированные инструменты бывают:

1.для однородной обработки нескольких поверхностей, состоят из инструментов одного типа, отличающихся размерами;

2.для различных видов обработки (сверление и зенкерование, растачивание и развертывание и т.д.);

3.цельные и сборные;

Комбинированные инструменты в большинстве случаев являются специальными и применяются для обработки определенных деталей. Применяются в крупносерийном и массовом производстве.

При конструировании комбинированных инструментов необходимо обеспечить надежный отвод стружки. Комбинированные инструменты имеют большую площадь контакта с обрабатываемой заготовкой. При больших суммарных сечениях среза возникают значительные силы резания, что надо учитывать при проектировании комбинированных инструментов и их эксплуатации.

Добавь, что комбинированные инструменты - специальные и, соответственно, более дорогие

Вопрос 4. Последовательность проектирования тех. оснастки.

В процессе проектирования станочного приспособления необходимо

анализ исходных данных и формулирования служебного назначения приспособления.

выбор группы приспособления,

уточнение схемы базирования заготовки

определение направления действия сил и моментов резания при механической обработке деталей. Выявление других внешних сил.

определение вида опорных элементов и установочных устройств.

выбор формы рабочей поверхности опорных элементов.

выбор места приложения зажимных усилий.

определение количества точек зажима.

определение вида зажимающих элементов.

выбор формы рабочей поверхности зажима.

разработка компоновки приспособления.

составление расчетной схемы и исходного уравнения для расчета зажимного усилия Р3 (W).

выбор типа зажимного устройства и силового механизма. Определение необходимого исходного усилия Ри (Q).

расчет приводов зажимных устройств.

расчет размерных цепей.

расчет точности сконструированного приспособления.

расчеты экономической целесообразности применения сконструированного приспособления.

расчет деталей приспособлений на прочность.

оформление рабочей документации.

Вопрос 5. Расшифровать марки чугунов СЧ18, КЧ35-6, ВЧ100.

СЧ18 - серый чугун. 18 - предел прочности при растяжении (σВ в кгс/мм2) (СЧ18 - серый чугун с пределом прочности при растяжении 180 МПа )

КЧ35-6 – ковкий чугун. 35 - предел прочности при растяжении (σВ в кгс/мм2), 6- относительное удлинение при растяжении в %

(КЧ35 - ковкий чугун с пределом прочности при растяжении 350 МПа и относительным удлинением 6 %)

ВЧ100 – высокопрочный чугун. 100 - предел прочности при растяжении (σВ в кгс/мм2) (ВЧ100 - ковкий чугун с пределом прочности при растяжении 1000 МПа.)

Вопрос 6. Способы подготовки УП. Подготовка УП в САП.

Числовым программным управлением называется использование закодированной в числовом виде информации при автоматическом управлении позиционированием оборудования.

УП – набор операторов, которые могут интерпретироваться управляющей системой станка и прообразовываться в сигналы, перемещающие приводы.

Задачей программиста при составлении УП является: сформулировать и записать сведения о перемещениях рабочих органов оборудования, а также необходимую технологическую информацию.

Выделяют следующие способы составления УП 1. Ручной

УП составляется программистом непосредственно в кодах УЧПУ, без какой-либо помощи со стороны компьютера. При таком способе программист самостоятельно рассчитывает траекторию движения инструмента и либо вручную вносит его в УЧПУ либо готовит носитель перфоленту при помощи специального устройства (перфолента – flexowriter).

2. Автоматизированный При разработке УП используются языки программирования вместо кодов. На таком языке готовится программа, состоящая

из операторов и математических символов. Данная программа интерпретируется компьютером, в результате чего формируется машинно-независимый список элементарных перемещений режущего инструмента и технологических команд. Такой список называют CL – файлом (cutterlocationdatafile). CL-файл обрабатывается постпроцессором, в результате чего формируется УП в кодах конкретного УЧПУ.

Наиболее широко известным языком программирования является язык APT (AutomaticallyProgrammedTool). Фактически такой язык позволяет строить траекторию движения инструмента при помощи простых геометрических примитивов: линий и дуг.

Автоматизированный метод подготовки УП требует наличия системы автоматизированного программирования – САП (в англоязычном варианте САМ) соответствующей ЭВМ. Подобный способ подготовки УП имеет ряд неоспоримых преимуществ перед ручным:

1.Сокращение сроков подготовки УП

2.Возможности достаточно быстрой подготовки УП на обработку сложных поверхностей

3.Возможности автоматической корректировки УП при изменении геометрии обрабатываемой поверхности

4.Обеспечивает быстрый перевод УП с одной модели ЧПУ на другую

3. Компьютеризированный При таком способе используются специальные программные средства – САМ-системы. Траектория движения инструмента

строится автоматически по геометрическим данным изделия, подготовленным в CAD-системах. Последовательность составления УП:

1.Подготовка геометрической модели изделия 2.Задание конструктивного элемента. Выбор геометрических элементов изделия, оказывающих влияние на траекторию движения инструмента.

3.Создание технологического объекта. Выбор вида обработки. Задание геометрии режущего инструмента. Выбор стратегии обработки, задание режимов и т. д.

4.Задание последовательности технологических объектов.

5.Процессинг - Расчёт траектории движения инструмента с генерацией CL-файла 6.Отладка УП 7.Постпроцессинг – формирование УП 8.Верификация УП.

При подготовке УП с помощью САП в качестве исходных данных выступают геометрия изделия и модель станка, а также устройство ЧПУ.

На основе CL-дата при помощи постпроцессора формируется сама УП. постпроцессор специальный модуль САП преобразующий данные CL-дата в УП конкретного станка с определенным устройством ЧПУ. На каждую связку станок с ЧПУ устройство с ЧПУ требуется отдельный постпроцессор.

Билет 4.

Вопрос 1. Дать определение «база» и «базирование». Классификация баз. Основные принципы базирования. Базирование – придание заготовке или изделию требуемого положения относительно выбранной системы координат. База – поверхность, линия, точка, принадлежащая заготовке или изделию и используемая для базирования.

Общая классификация баз:

По назначению: Проектная, Конструкторская, Технологическая, Измерительная По лишаемым степеням свободы: Установочная, Направляющая, Опорная, Двойная направляющая, Двойная опорная По характеру проявления: Скрытая, Явная Принципы Базирования

1.Правило шести точек – для однозначной ориентации заготовки на станке необходимо и достаточно лишить ее 6-и степеней свободы.

2.Принцип совмещения баз – необходимо стремиться к совмещению технологических и измерительных баз.

3.Принцип постоянства баз. При разработке технологического процесса в качестве технологических баз следует использовать одни и те же базы.

4.Принцип смены баз - при смене технологической базы необходимо переходить от менее точной поверхности к более точной.

Проектная база - База, выбранная при проектировании изделия.

Конструкторская база - база, используемая для определения положения детали или сборочной единицы в изделии Измерительная база - база, от которой выполняют отсчет размера.

Технологическая база - поверхность, линия или точка, принадлежащая заготовке и ориентирующая ее при обработке на станке.

Классификация технологических баз: Технологические базы, Черновые, Чистовые, Основные, Вспомогательные Черновые и чистовые базы Черновые базы - используются на первых операциях, служат для создания чистовых баз.

Основные базы - это те поверхности, которые предусматриваются конструкцией детали и выполняют определенную роль при ее работе в изделии.

Вспомогательные базы - это поверхности, искусственно создаваемые на детали из технологических соображений. Применяются для установки и закрепления заготовок при обработке.

Установочная база - база, лишающая заготовку или изделие трех степеней свободы – перемещения вдоль одной координатной оси и поворотов вокруг двух других осей Направляющая база - база, лишающая заготовку или изделие двух степеней свободы - перемещения вдоль одной координатной оси и поворота вокруг другой оси.

Опорная база - база, лишающая заготовку или изделие одной степени свободы – перемещения вдоль одной координатной оси или поворота вокруг оси.

Двойная направляющая база - база, лишающая заготовку или изделие четырех степеней свободы – перемещений вдоль двух координатных осей и поворотов вокруг этих осей.

Двойная опорная база - база, лишающая заготовку или изделие двух степеней свободы – перемещений вдоль двух координатных осей.

Скрытая база - база заготовки или изделия в виде воображаемой плоскости, оси или точки.

Явная база - база заготовки или изделия в виде реальной поверхности, разметочной риски или точки пересечения рисок.

Вопрос 2. Предохранительные устройства в МРС.

Предохранительными устройствами называют механизмы, защищающие узлы станка от поломок при превышении заданных величин различных физических параметров.

Они разделяются на: предохранительные и блокировочные.

Предохранительные предохраняют от воздействия превышенных сил, крутящих моментов, давлении в гидро- и пневмосетях. Предохранительные устройства могут быть механические, гидравлические, электрические.

Например, механические

– между двух полумуфт устанавливаются срезные штифты определённого диаметрального сечения, рассчитанные на определённый крутящий момент.

-механизм падающего червяка устанавливается в коробках подач для отключения движения суппорта при превышении нагрузок.

-кулачковые муфты - при увеличении усилий одна из полумуфт будет отодвигаться на валу (есть пружина). Отключается зацепление.

Гидравлические: предохранительные клапаны, клапаны давления Электрические: системы защиты по току, например, релейные Блокировочные: концевые выключатели

Вопрос 3. Перечислите основные виды фрез и укажите область их применения. 1 Цилиндрические фрезы – для обработки плоскостей 2 Концевые фрезы – для обработки уступов, пазов, окон, колодцев, плоскостей

3 Шпоночные фрезы – для фрезерования шпоночных пазов.

4Пазовые и дисковые фрезы бывают 2-х и 3-х сторонние. Для обработки мерных пазов

5Угловые фрезы – обработка фасок, наклонных плоскостей, для фрезерования ласточкина хвоста.

6Торцовые фрезы – для обработки плоскостей

7Отрезные фрезы – для разрезки заготовок различного профиля

8Червячные – для обработки зубчатых колес и шлицевых валов

9Плунжерные фрезы – для обработки полостей с осевой подачей

10Фасонные фрезы для обработки поверхности с прямолинейной направляющей, тела вращения

11Наборы фрез – для обработки сложных фасонных профилей

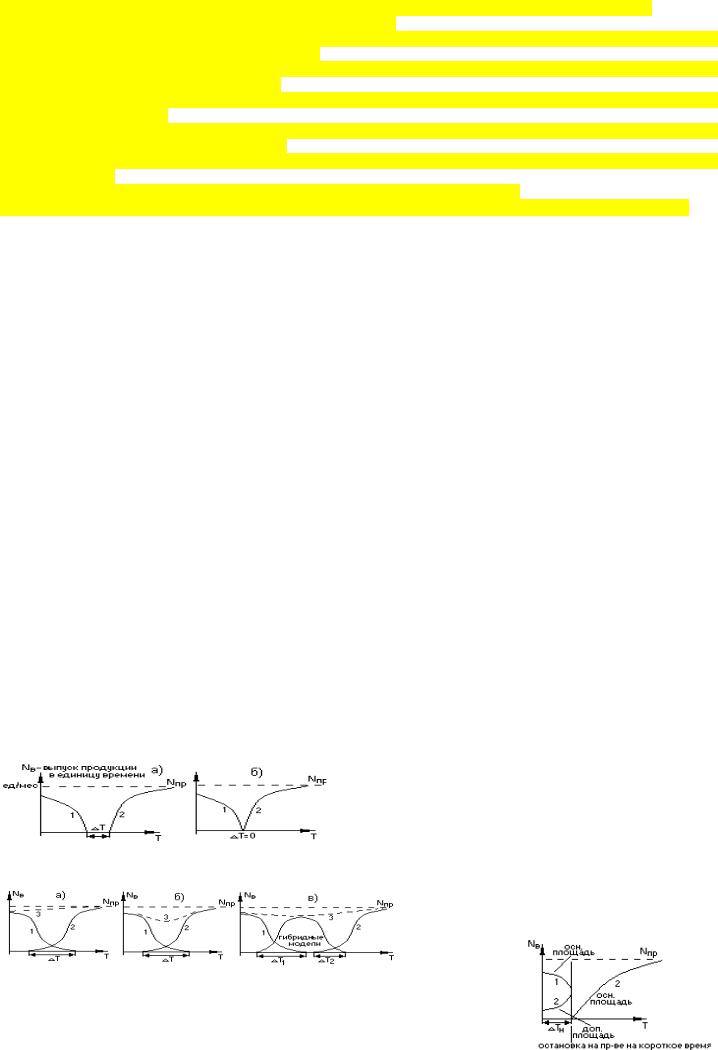

Вопрос 4. Организация перехода на выпуск новой продукции. Сущестуют три основных метода перехода на выпуск новой продукции:

1 – последовательный; 2 – параллельный; 3 – параллельно-последовательный

1.Последовательный метод перехода – производство новой продукции начинается после полного прекращения выпуска продукции, снимаемой с производства а) прерывно-последовательный и б) непрерывно-последовательный

2.Параллельный метод перехода постепенное замещение снимаемой с производства продукции вновь осваиваемой. Одновременно с сокращением объемов производства старой модели происходит нарастание выпуска новой продукции ( Т – величина отрезка времени совмещения)

3.Параллельно-последовательный метод характерен для массового производства при

освоении новой продукции, существенно отличающейся по конструкции от снимаемой. Необходимо всегда обеспечить для данных условий минимум потерь. Но рецепта единого нет: для сложных изделий массового производства – параллельно-

последовательный метод перехода может оказаться наилучшим, а для простых, при высокой степени унификации – даже последовательный.

Вопрос 5. Установочные элементы приспособлений, их виды и применение.

1.Опоры (предназначены для установки заготовок, как правило, по плоским поверхностям)

2.Пластины опорные (для установки по плоским протяженным поверхностям)

3.Призмы (для установки заготовок по наружным цилиндрическим поверхностям)

4.Пальцы и оправки (для установки заготовки по внутренним цилиндрическим поверхностям)

По форме установочных поверхностей делятся на: Опоры: сферические, плоские, рифлёные.

Сферические – для установки по черновым базам (недостаток – быстро изнашиваются). Плоские – по чистовым.

Рифлёные – по черновым базам, имеющие достаточную плоскостность. Пластины бывают плоские и рифлёные.

Пальцы: цилиндрические и ромбические Опоры делятся на:

1.Неподвижные

2.Подвижные

3.Плавающие

4.Регулируемые

Вопрос 6. Коррегирование зубчатого зацепления, в каких случаях применяется.

При изготовлении зубчатых колес методом обкатки нарезаемое колесо может быть подрезано уже в процессе его изготовления.

Для того, чтобы подрезание не происходило, действительная линия зацепления должна находиться внутри теоретической, для этого делают коррегирование.

При нарезании нормальных колёс (z ≥ 17) рейка относительно заготовки устанавливается так, чтобы делительная прямая исходного контура была касательной к делительной окружности нарезаемого колеса.

При коррегировании исходный контур инструментальной рейки смещается от центра (к центру) заготовки так, что делительная прямая рейки не касается делительной окружности колеса.

Расстояние между делительной прямой исходного контура и делительной окружностью колеса называется смещением исходного контура (X).

Х/М = ξ (кси) - коэффициент коррекции – отношение смещения исходного контура к модулю зацепления. Если исходный контур смещается от центра заготовки, следовательно “+” коррекция (z<17) – ножка утолщена. Если исходный контур смещается к центру заготовки, следовательно “-“ коррекция – ножка подрезана. Если коррекция = 0, то зуб эвольвентный.

Цилиндрические зубчатые колёса могут быть как со смещением исходного контура, так и без смещения исходного контура.

Билет 5.

Вопрос 1. Концентрация и дифференциация операций и переходов. Характеристика каждого подхода.

Концентрацией (укрупнением) операций называется соединение простых технологических переходов в одну сложную операцию. Технологический процесс, построенный по принципу концентрации операций, состоит из небольшого числа сложных операций. Оборудование: многошпиндельные автоматы, полуавтоматы, многорезцовые станки, обрабатывающие центры.

Дифференциацией (раздроблением) операций называется построение операций из небольшого числа простых технологических переходов. Техпроцесс, построенный по принципу дифференциации операций, состоит из большого числа простых операций.

С повышением степени концентрации:

1.Уменьшается число установок детали (существенно при обработке крупных деталей).

2.Появляется возможность использования станков повышенной производительности (револьверные, многошпиндельные).

3.Сокращается длительность производственного цикла (уменьшается время пролеживания деталей между операциями). С уменьшением степени концентрации:

1.Упрощается наладка оборудования на каждой операции.

2.Снижается квалификация рабочих.

3.Создаются лучшие возможности для использования интенсивных режимов резания.

Концентрация переходов характерна для мелкосерийного типа производства, а дифференциация для крупносерийного и массового

Вопрос 2. Принцип работы станков автоматов и полуавтоматов.

Автоматами называют станки, в которых весь цикл изготовления детали, начиная от загрузки заготовок и кончая выгрузкой готовых изделий полностью автоматизирован, то есть процесс изготовления деталей происходит без участия оператора. Оператор осуществляет только лишь загрузку станка на партию обрабатываемых деталей и первоначальный пуск.

Полуавтоматами называют станки, в которых весь цикл обработки деталей автоматизирован, а операции загрузки станка штучными заготовками, выгрузки готовых изделий, а также операции управления станком, т.е. его включение и выключение производятся оператором вручную при каждом цикле.