- •1. Состояние вопроса. Цели и задачи исследования

- •1.1 Основные типы регулировочных устройств.

- •1.1.1 Капиллярная трубка - как регулирующее устройство.

- •1.1.2 Особенности работы капиллярной трубки.

- •1.2 Особенности работы холодильных машин, использующих в качестве регулирующего устройства капиллярную трубку.

- •1.2.1. Условия работы подобных холодильных машин.

- •1.2.2. Преимущества.

- •1.2.3. Недостатки.

- •1.3 Характеристики капиллярных трубок.

- •1.3.1. Параметры, влияющие на величину расхода хладагента через капиллярную трубку.

- •1.3.2. Зависимость расхода хладагента от диаметра капиллярной трубки.

- •1.3.3. Зависимость расхода хладагента от длины капиллярной трубки.

- •1.3.4. Зависимость расхода хладагента от величины разности давлений на входе и выходе из капиллярной трубки.

- •1.3.5. Зависимость расхода хладагента от состояния хладагента, поступающего в капиллярную трубку.

- •1.4 Существующие методики подбора и расчета капиллярных трубок.

- •1.4.1 Метод пошагового интегрирования.

- •1.4.2 Метод приближенного расчета.

- •1.5 Особенности применения капиллярной трубки для режима теплового насоса.

- •1.6 Цели и задачи исследования.

- •2. Математическая модель процесса дросселирования хладагента r22 в капиллярной трубке

- •2.1 Эффект Джоуля - Томпсона.

- •2 .1. 1 Дросселирование.

- •2.1.2 Общее уравнение дифференциального джоуль-томсоновского эффекта.

- •2.1.3 Физическая сущность джоультомсоновского эффекта.

- •2.1.4 Изоэнтропийное расширение газа.

- •2.2 Дросселирование хладагента r22 в капиллярной трубке.

- •2.2.1. Уравнения, используемые для описания однонаправленного потока в капиллярной трубке круглого сечения [25].

- •2.2.2. Отрезок 0-1. Вход трубки.

- •2.2.3. Отрезок 1-2. Часть трубки, содержащая только жидкость.

- •2.2.4. Отрезок 2-3. Участок, содержащий смесь насыщенной жидкости и пара.

- •2.3 Математическая модель течения хладагента в капиллярной трубке.

- •3. Объект исследований. Экспериментальная установка и методика проведения испытаний.

- •3.1 Объект исследований и экспериментальная установка.

- •3. 2. Методика вычисления холодо и теплопроизводительности.

- •3.3 Практические предпосылки для разработки методики испытаний.

- •3.4. Методика проведения испытаний.

- •3.5 Оценка точности измерений.

- •3.6 Выводы по главе.

- •4. Результаты экспериментальных исследований.

- •4.1 Испытания макетного образца с ручным вентилем в качестве регулирующего устройства.

- •4.2 Основная и дополнительная капиллярные трубки одинакового внутреннего диаметра.

- •4.3. Основная и дополнительная капиллярные трубки разных диаметров.

- •4.4. Возможность использования только одной капиллярной трубки.

- •4.5. Выводы по главе.

4.4. Возможность использования только одной капиллярной трубки.

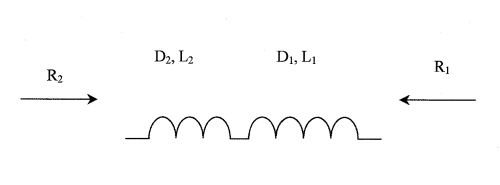

Идея использования капиллярной трубки, имеющей разное сопротивление потоку в зависимости от его направления, рассмотрена в авторском свидетельстве Бурцева СИ. и Иванова О. П., где подобная трубка имеет сложную форму внутреннего сечения. Изготовление подобной трубки будет связано с определенными техническими трудностями, поэтому видится возможным более простой способ реализации данной идеи. Суть его предложена Емельяновым А. Л. и состоит в следующем: различное сопротивление капиллярной трубки в зависимости от направления потока реализуется путем последовательного соединения двух трубок различного внутреннего диаметра и длины. Схематично это показано на рисунке 4.12.

При перенаправлении

потока хладагента сопротивление такой

составной трубки Ri и

будет различным.

будет различным.

При практической реализации данного метода возникают несколько вопросов. Во-первых, необходимо определиться с методикой расчета длин участков этой трубки. Хотя способ расчета очевиден - метод пошагового интегрирования, связанный с переходом на другой внутренний диаметр, просто необходимо конкретно решить, в какой именно момент необходим этот переход. Второй вопрос состоит в ориентации данной трубки, т.е. переход с большего диаметра на меньший использовать для режима охлаждения или теплового насоса?

При расчете длин участков данной трубки за основу возьмем режим охлаждения, потому как излишнее сопротивление трубки в данном режиме приведет к повышению температуры корпуса компрессора. Излишнее же сопротивление в режиме теплового насоса таких нежелательных эффектов не вызывает.

Рис. 4.12. Схематичное изображение последовательного соединения трубок.

В ходе многочисленных

расчетов длин капиллярных трубок было

замечено, что самый длинный участок

трубки необходим для обеспечения падения

давления хладагента в жидком состоянии

до величины, соответствующей со-стоянию

насыщения. После этого по длине трубки

уже идет процесс парообразования и

требуемая длина отрезков меньше. Поэтому

длина отрезка L]

(см. рисунок 4.12) будет соответствовать

падению давления хладагента в жидком

со-стоянии при внутреннем диаметре

капилляра

.

Длина же отрезка

.

Длина же отрезка при внутреннем диаметре

при внутреннем диаметре будет

соответствовать падению давления

хладагента до требуемого значения в

двухфазном состоянии.

будет

соответствовать падению давления

хладагента до требуемого значения в

двухфазном состоянии.

Теперь непосредственно выполним расчет. Пусть у нас имеются две капиллярные трубки внутренним диаметром 1,7 и 1,6 мм. Необходимо рассчитать и изготовить составную капиллярную трубку для макетного образца кондиционера (рис. 3.1.). Расчетные параметры составной капиллярной трубки приведены в таблице 4.12. Добавлю, что в режиме охлаждения трубка будет сориентирована таким образом, что сначала хладагент попадает в участок с внутренним диаметром 1,7 мм, а затем в участок с внутренним диаметром 1,6 мм. В режиме теплового насоса соответственно наоборот.

Расчетная длина участка с внутренним диаметром 1,7 мм составила 795 мм, а с внутренним диаметром 1,6 мм - 279 мм.

Таблица 4.12

|

Р, кг/см |

X |

V, м3/кг |

D, мм |

|

20,32 |

0 |

0,0009 |

1,7 |

|

16,08 |

0,0857 |

0,002 |

1,6 |

|

15,7 |

0,0935 |

0.0022 |

1,6 |

|

15,32 |

0,1012 |

0.0023 |

1,6 |

|

14,95 |

0,1083 |

0.0025 |

1,6 |

|

14,58 |

0,1158 |

0.0026 |

1,6 |

|

14,23 |

0,1227 |

0.0028 |

1,6 |

|

13,87 |

0,1301 |

0.0029 |

1,6 |

|

13,53 |

0,1368 |

0.0031 |

1,6 |

|

13,19 |

0,1435 |

0.0033 |

1,6 |

|

12,86 |

0,1506 |

0.0035 |

1,6 |

|

12,53 |

0,1571 |

0.0037 |

1,6 |

|

12,22 |

0,1636 |

0.0039 |

1,6 |

|

11,9 |

0,1699 |

0.0041 |

1,6 |

|

11,59 |

0,1763 |

0.0043 |

1,6 |

|

11,29 |

0,1825 |

0.0045 |

1,6 |

По расчетным данным была изготовлена подобная трубка и установлена в макетный образец.

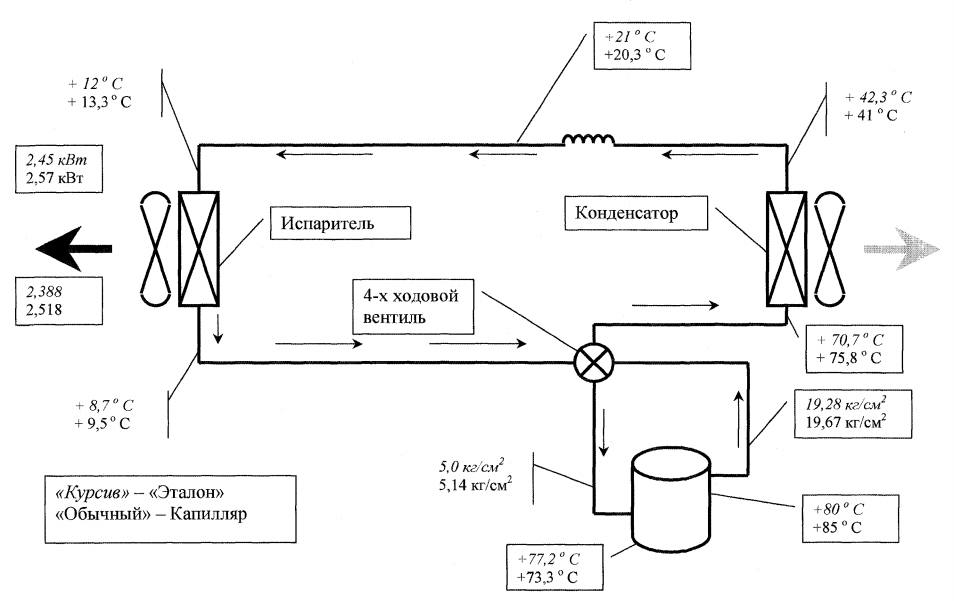

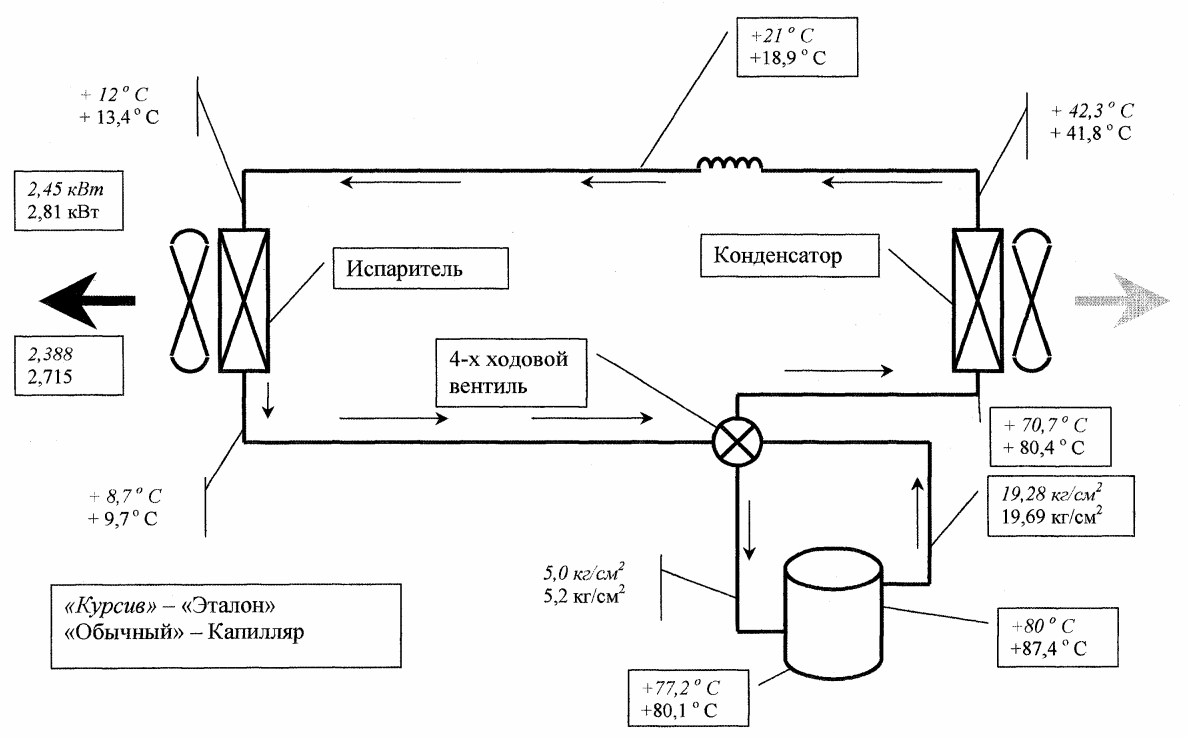

В таблице 4.13 и на рисунке 4.13 представлены испытания макетного образца с указанной капиллярной трубки при измерении стандартной холодопроизводительности.

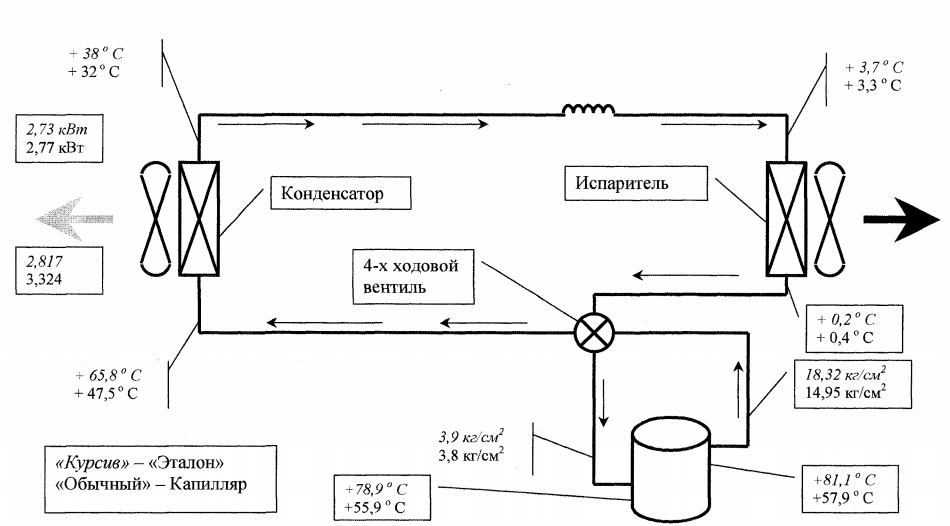

В таблице 4.14 и на рисунке 4.14 представлены испытания макетного образца с указанной капиллярной трубки при измерении стандартной теплопроизводительности.

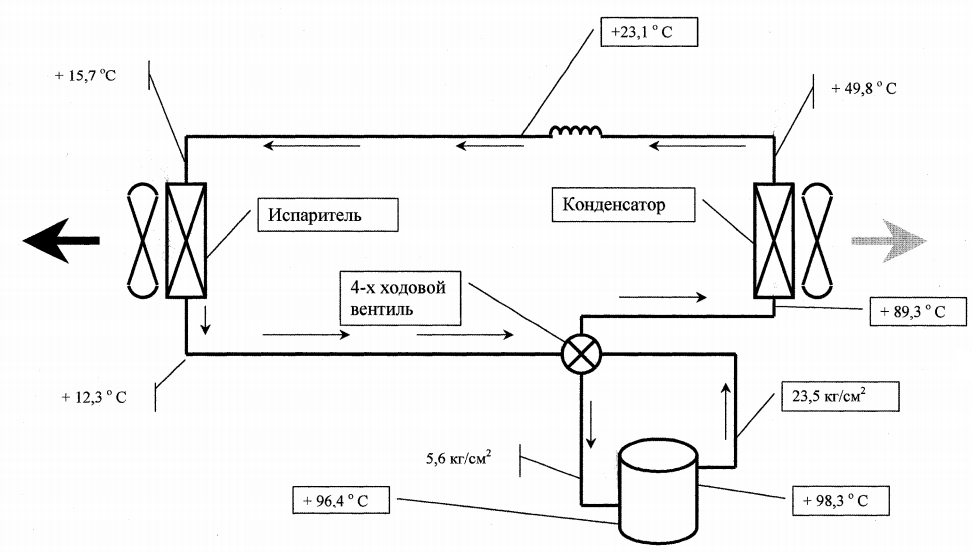

В таблице 4.15 и на рисунке 4.15 представлены испытания макетного образца с указанной капиллярной трубки при испытании в режиме охлаждения в условиях высоких температур.

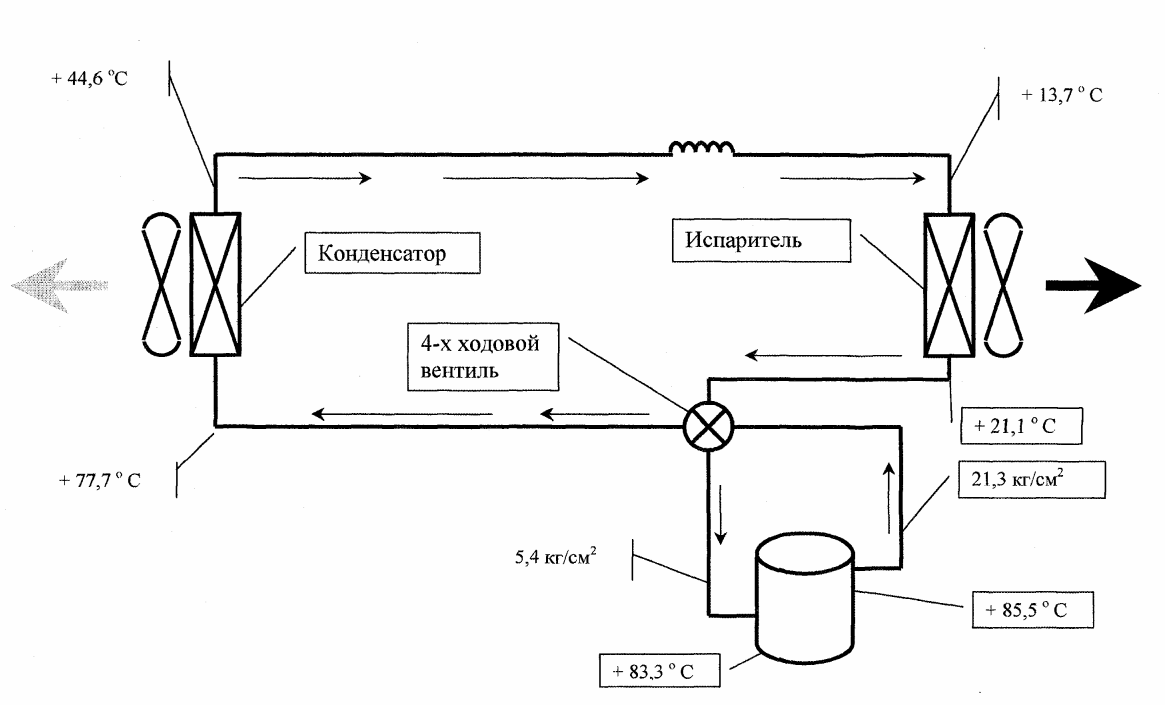

В таблице 4.16 и на рисунке 4.16 представлены испытания макетного образца с указанной капиллярной трубки при испытании в режиме нагревания в условиях высоких температур.

Таблица 4.13. Испытания по определению стандартной холодопроизводительности.

|

Измеренный параметр |

Значение | |

|

«Эталон» |

Капилляр | |

|

Холодопроизводительность, кВт |

2,45 |

2,58 |

|

Холодильный коэффициент |

2,388 |

2,518 |

|

Температура трубки, подводящей хладагент в испаритель, ° С |

+ 12 |

+ 13,3 |

|

Температура трубки, отводящей хладагент из испарителя, ° С |

+ 8,7 |

+ 9,5 |

|

Температура трубки, подводящей хладагент в конденсатор, ° С |

+ 70,7 |

+ 75,8 |

|

Температура трубки, отводящей хладагент из конденсатора, ° С |

+ 42,3 |

+ 41 |

|

Температура трубки в месте выхода хладагента из дроссельного устройства, °С |

+ 21 |

+20,3 |

|

Температура верхней части компрессора, ° С |

+ 80 |

+ 85 |

|

Температура нижней части компрессора, ° С |

+ 77,2 |

+ 83,3 |

|

Избыточное давление конденсации, кг/см |

19,28 |

19,67 |

|

Избыточное давление кипения, кг/см |

5,0 |

5,14 |

Рис. 4.13. Результаты испытаний в режиме охлаждения составной капиллярной трубки диаметром 1,7 мм и длиной 795

мм + диаметром 1,6 мм и длиной 279 мм.

Таблица 4.14. Испытания по определению стандартной теплопроизводительности.

|

Измеренный параметр |

Значение | |

|

«Эталон» |

Капилляр | |

|

Теплопроизводительность, кВт |

2,73 |

2,77 |

|

Отопительный коэффициент |

2,817 |

3,324 |

|

Температура трубки, подводящей хладагент в испаритель, ° С |

+ 3,7 |

+ 3,3 |

|

Температура трубки, отводящей хладагент из испарителя, ° С |

+ 0,2 |

+ 0,4 |

|

Температура трубки, подводящей хладагент в конденсатор, ° С |

+ 65,8 |

+ 47,5 |

|

Температура трубки, отводящей хладагент из конденсатора, ° С |

+ 38,0 |

+ 32 |

|

Температура верхней чаети компрессора, ° С |

+ 81,1 |

+ 57,9 |

|

Температура нижней части компрессора, ° С |

+ 78,9 |

55,9 |

|

Избыточное давление конденсации, кг/см2 |

18,32 |

14,95 |

|

Избыточное давление кипения, кг/см2 |

3,9 |

3,8 |

Рис. 4.14. Результаты испытаний в режиме нагревания составной капиллярной трубки диаметром 1,7 мм и длиной 795

мм + диаметром 1,6 мм и длиной 279 мм.

Таблица 4.15. Охлаждение в условиях высоких температур

|

Измеренный параметр |

Значение |

|

Температура трубки, подводящей хладагент в испаритель, ° С |

+ 15,7 |

|

Температура трубки, отводящей хладагент из испарителя, °С |

+ 12,3 |

|

Температура трубки, подводящей хладагент в конденсатор, ° С |

+ 89,3 |

|

Температура трубки, отводящей хладагент из конденсатора, ° С |

+ 49,8 |

|

Температура трубки в месте выхода хладагента из дроссельного устройства, ° С |

+ 23,1 |

|

Температура верхней части компрессора, ° С |

+ 98,3 |

|

Температура нижней части компрессора, ° С |

+ 96,4 |

|

Избыточное давление конденсации, кг/см |

23,5 |

|

Избыточное давление кипения, кг/см2 |

5,6 |

Рис. 4.15. Результаты испытаний в режиме охлаждения составной капиллярной трубки диаметром 1,7 мм и длиной 795 мм + диаметром 1,6 мм и длиной 279 мм.

Таблица 4.16. Нагревание в условиях высоких температур.

|

Измеренный параметр |

Значение |

|

Температура трубки, подводящей хладагент в испаритель, ° С |

+ 13,7 |

|

Температура трубки, отводящей хладагент из испарителя, °С |

+ 21,1 |

|

Температура трубки, подводящей хладагент в конденсатор, ° С |

+ 77,7 |

|

Температура трубки, отводящей хладагент из конденсатора, ° С |

+ 44,6 |

|

Температура верхней части компрессора, ° С |

+ 85,5 |

|

Температура нижней части компрессора, ° С |

+ 83,3 |

|

Избыточное давление конденсации, кг/см |

21,3 |

|

Избыточное давление кипения, кг/см2 |

5,4 |

Рис. 4.16. Результаты испытаний в режиме нагревания составной капиллярной трубки диаметром 1,7 мм и длиной 795 мм + диаметром 1,6 мм и длиной 279 мм.

Для подтверждения такого подхода к расчету отрезков такой составной капиллярной трубки, были выполнены расчет и аналогичные эксперименты, только второй участок трубки был внутренним диаметром 1,42 мм и его рас-считанная длина составила 93 мм.

В таблице 4.17 и на рисунке 4.17 представлены испытания макетного образца с указанной капиллярной трубки при измерении стандартной холодопроизводительности.

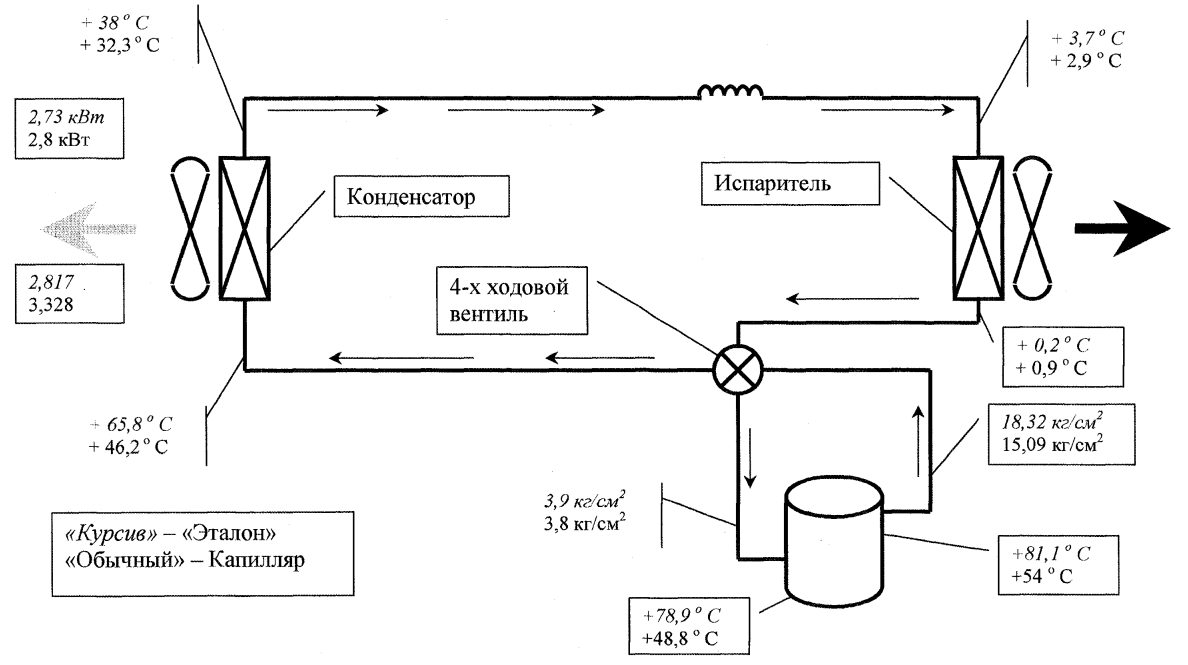

В таблице 4.18 и на рисунке 4.18 представлены испытания макетного образца с указанной капиллярной трубки при измерении стандартной теплопроизводительности.

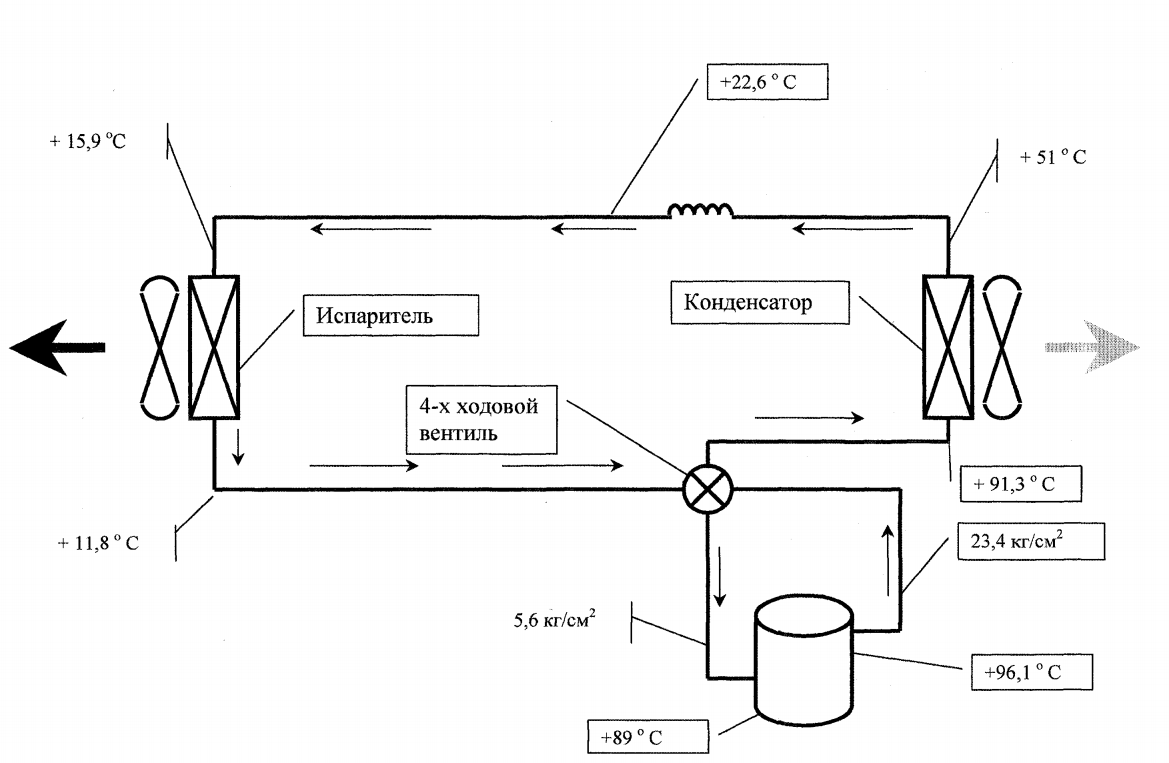

В таблице 4.19 и на рисунке 4.19 представлены испытания макетного образца с указанной капиллярной трубки при испытании в режиме охлаждения в условиях высоких температур.

В таблице 4.20 и на рисунке 4.20 представлены испытания макетного образца с указанной капиллярной трубки при испытании в режиме нагревания в условиях высоких температур.

Таблица 4.17. Испытания по определению стандартной холодопроизводительности.

|

Измеренный параметр |

Значение | |

|

«Эталон» |

Капилляр | |

|

Холодопроизводительность, кВт |

2,45 |

2,81 |

|

Холодильный коэффициент |

2,388 |

2,715 |

|

Температура трубки, подводящей хладагент в испаритель, ° С |

+ 12 |

+ 13,4 |

|

Температура трубки, отводящей хладагент из испарителя, ° С |

+ 8,7 |

+ 9,7 |

|

Температура трубки, подводящей хладагент в конденсатор, ° С |

+ 70,7 |

+ 80,4 |

|

Температура трубки, отводящей хладагент из конденсатора, ° С |

+ 42,3 |

+ 41,8 |

|

Температура трубки в месте выхода хладагента из дроссельного устройства, °С |

+ 21 |

+18,9 |

|

Температура верхней части компрессора, ° С |

+ 80 |

+ 87 |

|

Температура нижней части компрессора, ° С |

+ 77,2 |

+ 80 |

|

Избыточное давление конденсации, кг/см |

19,28 |

19,69 |

|

Избыточное давление кипения, кг/см2 |

5,0 |

5,2 |

Рис. 4.17. Результаты испытаний в режиме охлаждения составной капиллярной трубки диаметром 1,7 мм и длиной 795

мм + диаметром 1,42 мм и длиной 93 мм.

Таблица 4.18. Испытания по определению стандартной теплопроизводительности.

|

Измеренный параметр |

Значение | |

|

«Эталон» |

Капилляр | |

|

Теплопроизводительность, кВт |

2,73 ~' |

2,8 |

|

Отопительный коэффициент |

2,817 |

3,328 |

|

Температура трубки, подводящей хладагент в испаритель, ° С |

+ 3,7 |

+ 2,9 |

|

Температура трубки, отводящей хладагент из испарителя, ° С |

+ 0,2 |

+ 0,9 |

|

Температура трубки, подводящей хладагент в конденсатор, ° С |

+ 65,8 |

+ 46,2 |

|

Температура трубки, отводящей хладагент из конденсатора, ° С |

+ 38,0 |

+ 32,3 |

|

Температура верхней части компрессора, ° С |

+ 81,1 |

+ 54,5 |

|

Температура нижней части компрессора, ° С |

+ 78,9 |

+48,8 |

|

Избыточное давление конденсации, кг/см2 |

18,32 |

15,09 |

|

Избыточное давление кипения, кг/см2 |

3,9 |

3,8 |

Рис. 4.18. Результаты испытаний в режиме нагревания составной капиллярной трубки диаметром 1,7 мм и длиной 795

мм + диаметром 1,42 мм и длиной 93 мм.

Таблица 4.19. Охлаждение в условиях высоких температур.

|

Измеренный параметр |

Значение |

|

Температура трубки, подводящей хладагент в испаритель, ° С |

+ 15,9 |

|

Температура трубки, отводящей хладагент из испарителя, °С |

+ 11,8 |

|

Температура трубки, подводящей хладагент в конденсатор, ° С |

+ 91,3 |

|

Температура трубки, отводящей хладагент из конденсатора, ° С |

+ 51 |

|

Температура трубки в месте выхода хладагента из дроссельного устройства, ° С |

+ 22,6 |

|

Температура верхней части компрессора, ° С |

+ 96,1 |

|

Температура нижней части компрессора, ° С |

+ 89 |

|

Избыточное давление конденсации, кг/см2 |

23,4 |

|

Избыточное давление кипения, кг/см2 |

5,6 |

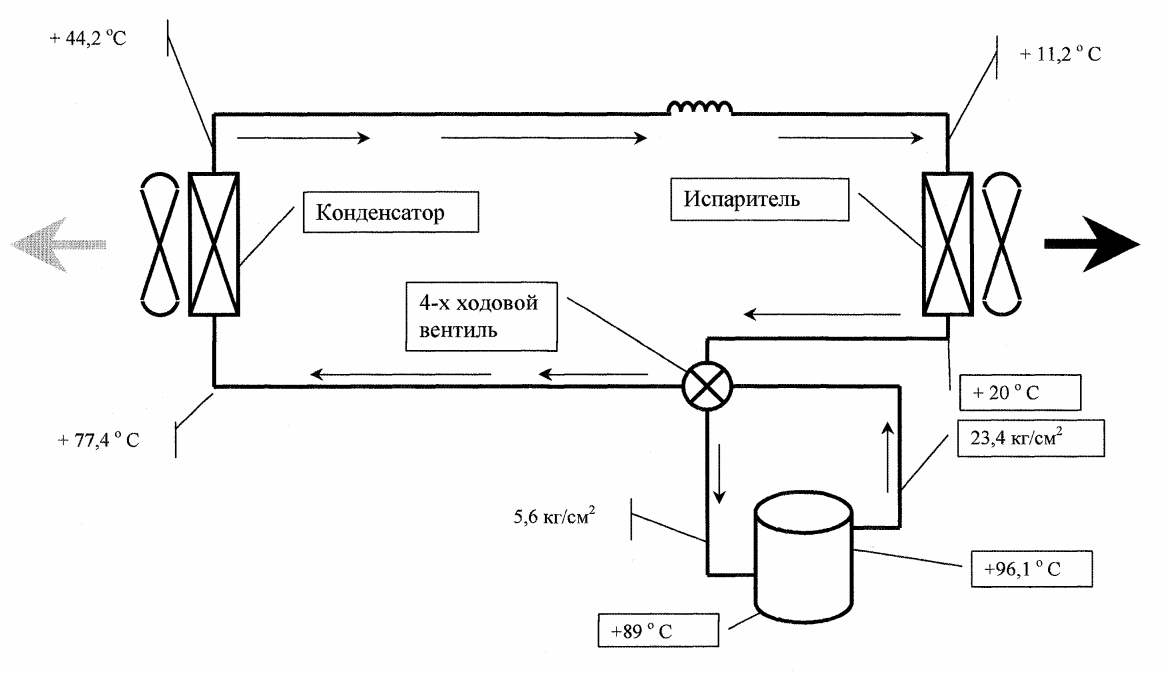

Рис. 4.19. Результаты испытаний в режиме охлаждения составной капиллной трубки диаметром 1,7 мм и длиной 795 мм + диаметром 1,42 мм и длиной 93 мм.

Таблица 4.20. Нагревание в условиях высоких температур.

|

Измеренный параметр |

Значение |

|

Температура трубки, подводящей хладагент в испаритель, ° С |

+ 11,2 |

|

Температура трубки, отводящей хладагент из испарителя, ° С |

+ 20 |

|

Температура трубки, подводящей хладагент в конденсатор, ° С |

+ 75,4 |

|

Температура трубки, отводящей хладагент из конденсатора, ° С |

+ 44,2 |

|

Температура верхней части компрессора, ° С |

+ 96,1 |

|

Температура нижней части компрессора, ° С |

+ 89 |

|

Избыточное давление конденсации, кг/смг |

23,4 |

|

Избыточное давление кипения, кг/см2 |

5,6 |

Рис. 4.20. Результаты испытаний в режиме нагревания составной капиллярной трубки диаметром 1,7 мм и

длиной 795 мм + диаметром 1,42 мм и длиной 93 мм.

Анализ экспериментов показывает явное улучшение технических характеристик (холодо/ теплопроизводительность, СОР) по сравнению с предыдущими вариантами капиллярных трубок. При этом температуры компонентов макетного образца не только не выходят за допустимые пределы, но и сам кондиционер сохраняет устойчивую работу даже в условиях предельных температур. Все это позволяет говорить не только о целесообразности применения подобного варианта капиллярной трубки, но и о некотором его преимуществе по сравнению с другими вариантами.