- •1. Состояние вопроса. Цели и задачи исследования

- •1.1 Основные типы регулировочных устройств.

- •1.1.1 Капиллярная трубка - как регулирующее устройство.

- •1.1.2 Особенности работы капиллярной трубки.

- •1.2 Особенности работы холодильных машин, использующих в качестве регулирующего устройства капиллярную трубку.

- •1.2.1. Условия работы подобных холодильных машин.

- •1.2.2. Преимущества.

- •1.2.3. Недостатки.

- •1.3 Характеристики капиллярных трубок.

- •1.3.1. Параметры, влияющие на величину расхода хладагента через капиллярную трубку.

- •1.3.2. Зависимость расхода хладагента от диаметра капиллярной трубки.

- •1.3.3. Зависимость расхода хладагента от длины капиллярной трубки.

- •1.3.4. Зависимость расхода хладагента от величины разности давлений на входе и выходе из капиллярной трубки.

- •1.3.5. Зависимость расхода хладагента от состояния хладагента, поступающего в капиллярную трубку.

- •1.4 Существующие методики подбора и расчета капиллярных трубок.

- •1.4.1 Метод пошагового интегрирования.

- •1.4.2 Метод приближенного расчета.

- •1.5 Особенности применения капиллярной трубки для режима теплового насоса.

- •1.6 Цели и задачи исследования.

- •2. Математическая модель процесса дросселирования хладагента r22 в капиллярной трубке

- •2.1 Эффект Джоуля - Томпсона.

- •2 .1. 1 Дросселирование.

- •2.1.2 Общее уравнение дифференциального джоуль-томсоновского эффекта.

- •2.1.3 Физическая сущность джоультомсоновского эффекта.

- •2.1.4 Изоэнтропийное расширение газа.

- •2.2 Дросселирование хладагента r22 в капиллярной трубке.

- •2.2.1. Уравнения, используемые для описания однонаправленного потока в капиллярной трубке круглого сечения [25].

- •2.2.2. Отрезок 0-1. Вход трубки.

- •2.2.3. Отрезок 1-2. Часть трубки, содержащая только жидкость.

- •2.2.4. Отрезок 2-3. Участок, содержащий смесь насыщенной жидкости и пара.

- •2.3 Математическая модель течения хладагента в капиллярной трубке.

- •3. Объект исследований. Экспериментальная установка и методика проведения испытаний.

- •3.1 Объект исследований и экспериментальная установка.

- •3. 2. Методика вычисления холодо и теплопроизводительности.

- •3.3 Практические предпосылки для разработки методики испытаний.

- •3.4. Методика проведения испытаний.

- •3.5 Оценка точности измерений.

- •3.6 Выводы по главе.

- •4. Результаты экспериментальных исследований.

- •4.1 Испытания макетного образца с ручным вентилем в качестве регулирующего устройства.

- •4.2 Основная и дополнительная капиллярные трубки одинакового внутреннего диаметра.

- •4.3. Основная и дополнительная капиллярные трубки разных диаметров.

- •4.4. Возможность использования только одной капиллярной трубки.

- •4.5. Выводы по главе.

3.6 Выводы по главе.

Рассмотрев весь, приводимый в главе 3 материал, можно сформулировать следующие основные моменты:

1. Методом для расчета длины капиллярной трубки выбран метод пошагового интегрирования. На основании предварительных экспериментов с капиллярными трубками, рассчитанными по этому методу, можно сделать вывод о его преимуществе перед другими рассмотренными в главе 1 методами не только в плане сходимости результатов, но и в плане «гибкости» при решении различных задач.

2. Как существенный нюанс при использовании данного метода в расчетах, необходимо указать на определяемый экспериментально параметр, касающийся точного определения предела дросселирования. Речь идет о температуре хладагента на выходе из дроссельного узла. Этот параметр необходимо не только измерять в ходе экспериментов, но и соответствующим образом учитывать в расчетах.

3. Разработанная и приведенная в п. 3.4 методика проведения исследований является базовой, на которой будут основываться все проводимые далее работы.

4. Результаты экспериментальных исследований.

4.1 Испытания макетного образца с ручным вентилем в качестве регулирующего устройства.

Прежде чем приступать к каким-либо работам с капиллярной трубкой, не-обходимо, согласно разработанной методике, приводимой в главе 3, определить начальные условия для расчета длины капиллярной трубки. Помимо определения начальных условий, результаты испытаний с ручным вентилем будут являться «эталонным вариантом», с которым будут сравниваться все испытания с трубками.

В первую очередь проводились испытания макетного образца (рис. 3.1.) в режиме охлаждения. В испытательной камере были установлены температурные условия, приведенные в таблице 3.6, в строке, соответствующей стандартной холодопроизводительности. В соответствии с методикой был проведен ряд регулировок из которых впоследствии был выбран оптимальный вариант. Данные по нему представлены в таблице 4.1.

Рассчитанный по этим данным массовый расход хладагента в системе составил 63 кг/ч.

Аналогичным образом был получен «эталонный» вариант для режима теплового насоса. Для этих испытаний в испытательной камере были установлены температурные режимы, указанные в таблице 3.6. и соответствующие стандартной теплопроизводительности. Данные по полученному «эталонному» режиму приведены в таблице 4.2.

Таблица 4.1.

|

Измеренный параметр |

Значение |

|

Холодопроизводительность, кВт |

2,45 |

|

Холодильный коэффициент |

2,388 |

|

Температура трубки, подводящей хладагент в испаритель, ° С |

+ 12 |

|

Температура трубки, отводящей хладагент из испарителя, ° С |

+ 8,7 |

|

Температура трубки, подводящей хладагент в конденсатор, ° С |

+ 70,7 |

|

Температура трубки, отводящей хладагент из конденсатора, ° С |

+ 42,3 |

|

Температура трубки в месте выхода хладагента из дроссельного устройства, ° С |

+ 21 |

|

Температура верхней части компрессора, ° С |

+ 80 |

|

Температура нижней части компрессора, ° С |

+ 77,2 |

|

Избыточное давление конденсации, кг/см |

19,28 |

|

Избыточное давление кипения, кг/см |

5,0 |

Таблица 4.2.

|

Измеренный параметр |

Значение |

|

Теплопроизводительность, кВт |

2,73 |

|

Отопительный коэффициент |

2,817 |

|

Температура трубки, подводящей хладагент в испаритель, ° С |

+ 3,7 |

|

Температура трубки, отводящей хладагент из испарителя, ° С |

+ 0,2 |

|

Температура трубки, подводящей хладагент в конденсатор, ° С |

+ 65,8 |

|

Температура трубки, отводящей хладагент из конденсатора, ° С |

+ 38 |

|

Температура верхней части компрессора, ° С |

+ 81,1 |

|

Температура нижней части компрессора, ° С |

+ 78,9 |

|

Избыточное давление конденсации, кг/см |

18,32 |

|

Избыточное давление кипения, кг/см2 |

3,9 |

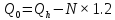

В данном случае дросселирование хладагента в трубке необходимо обеспечивать до температуры кипения. И еще один нюанс, на который хочу обратить внимание - при определении расхода хладагента в системе, необходимо рассчитать холодопроизводительность макетного образца по испарителю. Ведь при испытаниях в режиме теплового насоса измеряется лишь теплопроизводительность по конденсатору. Поскольку холодопроизводительность мы не знаем, то ее можно приблизительно посчитать [1] как

где

- холодопроизводительность;

- холодопроизводительность;

-

измеренная

теплопроизводительность;

-

измеренная

теплопроизводительность;

N - измеренная потребляемая электрическая мощность.

Рассчитанный по этой формуле массовый расход хладагента составил 45 кг/ч.

После определения «эталонных» режимов приступим к проведению исследовательских испытаний с различными капиллярными трубками.