- •1. Состояние вопроса. Цели и задачи исследования

- •1.1 Основные типы регулировочных устройств.

- •1.1.1 Капиллярная трубка - как регулирующее устройство.

- •1.1.2 Особенности работы капиллярной трубки.

- •1.2 Особенности работы холодильных машин, использующих в качестве регулирующего устройства капиллярную трубку.

- •1.2.1. Условия работы подобных холодильных машин.

- •1.2.2. Преимущества.

- •1.2.3. Недостатки.

- •1.3 Характеристики капиллярных трубок.

- •1.3.1. Параметры, влияющие на величину расхода хладагента через капиллярную трубку.

- •1.3.2. Зависимость расхода хладагента от диаметра капиллярной трубки.

- •1.3.3. Зависимость расхода хладагента от длины капиллярной трубки.

- •1.3.4. Зависимость расхода хладагента от величины разности давлений на входе и выходе из капиллярной трубки.

- •1.3.5. Зависимость расхода хладагента от состояния хладагента, поступающего в капиллярную трубку.

- •1.4 Существующие методики подбора и расчета капиллярных трубок.

- •1.4.1 Метод пошагового интегрирования.

- •1.4.2 Метод приближенного расчета.

- •1.5 Особенности применения капиллярной трубки для режима теплового насоса.

- •1.6 Цели и задачи исследования.

- •2. Математическая модель процесса дросселирования хладагента r22 в капиллярной трубке

- •2.1 Эффект Джоуля - Томпсона.

- •2 .1. 1 Дросселирование.

- •2.1.2 Общее уравнение дифференциального джоуль-томсоновского эффекта.

- •2.1.3 Физическая сущность джоультомсоновского эффекта.

- •2.1.4 Изоэнтропийное расширение газа.

- •2.2 Дросселирование хладагента r22 в капиллярной трубке.

- •2.2.1. Уравнения, используемые для описания однонаправленного потока в капиллярной трубке круглого сечения [25].

- •2.2.2. Отрезок 0-1. Вход трубки.

- •2.2.3. Отрезок 1-2. Часть трубки, содержащая только жидкость.

- •2.2.4. Отрезок 2-3. Участок, содержащий смесь насыщенной жидкости и пара.

- •2.3 Математическая модель течения хладагента в капиллярной трубке.

- •3. Объект исследований. Экспериментальная установка и методика проведения испытаний.

- •3.1 Объект исследований и экспериментальная установка.

- •3. 2. Методика вычисления холодо и теплопроизводительности.

- •3.3 Практические предпосылки для разработки методики испытаний.

- •3.4. Методика проведения испытаний.

- •3.5 Оценка точности измерений.

- •3.6 Выводы по главе.

- •4. Результаты экспериментальных исследований.

- •4.1 Испытания макетного образца с ручным вентилем в качестве регулирующего устройства.

- •4.2 Основная и дополнительная капиллярные трубки одинакового внутреннего диаметра.

- •4.3. Основная и дополнительная капиллярные трубки разных диаметров.

- •4.4. Возможность использования только одной капиллярной трубки.

- •4.5. Выводы по главе.

4.3. Основная и дополнительная капиллярные трубки разных диаметров.

Иногда, как правило по конструктивным соображениям, при проектировании дополнительной капиллярной трубки, может потребоваться переход к капилляру с меньшим внутренним диаметром. Ведь известно, что для получения одного и того же сопротивления капиллярной трубки, меньшему диаметру будет соответствовать меньшая длина. Этот факт может помочь, например, при разрешении задачи размещения дополнительной капиллярной трубки в ограниченном пространстве. Уменьшение диаметра уменьшит соответственно длину трубки, сократит количество витков (как правило, при установке трубок в кондиционер их скручивают в спираль с определенным диаметром) и уменьшится соответственно место, занимаемое данной трубкой. Поэтому вариант дополнительной капиллярной трубки с уменьшенным диаметром заслуживает того, чтобы быть рассмотренным.

Рассмотрим сначала способ расчета дополнительного капилляра. Можно предложить следующую методику: имея капиллярную трубку для режима охлаждения, выполняем расчет длины трубки для режима теплового насоса при этом же диаметре. Затем определяем значение давления, до которого обеспечивает нам дросселирование уже имеющаяся трубка, и после этого рассчитываем оставшуюся длину трубки, но уже с новым диаметром. Рассмотрим данную задачу на конкретном примере. Допустим, что у нас уже имеется капиллярная трубка для режима охлаждения диаметром 1,7 мм и длиной 1225 мм, и перед нами стоит задача рассчитать длину дополнительной капиллярной трубки диаметром 1,6 мм так, чтобы она обеспечивала функционирование кондиционера в режиме теплового насоса.

Как уже было

рассчитано ранее, длина капиллярной

трубки диаметром 1,7 мм для режима

теплового насоса составляет 2304 мм. На

участке длины трубки, согласно расчету,

обеспечивающей падение давления от

величины 19,42 кг/см2 до 14,58 кг/ ,

хладагент находится в жидком состоянии.

Расчетная длина этого участка составляет

1533 мм. Мы же имеем трубку длиной 1225 мм.

Следовательно, имеющийся капилляр

обеспечит нам падение давления меньшее,

чем перепад, равный 19,42 - 14,58 = 4,84 кг/

,

хладагент находится в жидком состоянии.

Расчетная длина этого участка составляет

1533 мм. Мы же имеем трубку длиной 1225 мм.

Следовательно, имеющийся капилляр

обеспечит нам падение давления меньшее,

чем перепад, равный 19,42 - 14,58 = 4,84 кг/ .

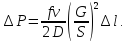

Чтобы определить величину падения

давления, обеспечиваемого данной

трубкой, воспользуемся формулой, которая

справедлива для переохлажденной

жидкости:

.

Чтобы определить величину падения

давления, обеспечиваемого данной

трубкой, воспользуемся формулой, которая

справедлива для переохлажденной

жидкости:

Подставив

соответствующие значения, мы получим

величину падения давления 1,905 кг/ .Это означает, что данная трубка обеспечит

дросселирование хладагента до величины

17,515 кг/

.Это означает, что данная трубка обеспечит

дросселирование хладагента до величины

17,515 кг/ .

Начиная от этого давления, мы задаемся

теперь внутренним диаметром 1,6 мм и

выполняем расчет методом пошагового

интегрирования. Полученная длина для

дополнительного капилляра внутренним

диаметром 1,6 мм составила 1148 мм.

.

Начиная от этого давления, мы задаемся

теперь внутренним диаметром 1,6 мм и

выполняем расчет методом пошагового

интегрирования. Полученная длина для

дополнительного капилляра внутренним

диаметром 1,6 мм составила 1148 мм.

Обратим внимание на тот факт, что при диаметре дополнительного капилляра 1,7 мм его длина составляла 1079 мм. То есть, мы получили, что меньшему диаметру соответствует большая длина, хотя по логике должно быть наоборот, поскольку их сопротивление одинаково. Тем не менее по полученным расчетным данным были изготовлены капиллярные трубки и установлены в макетный образец, который был испытан согласно методике.

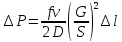

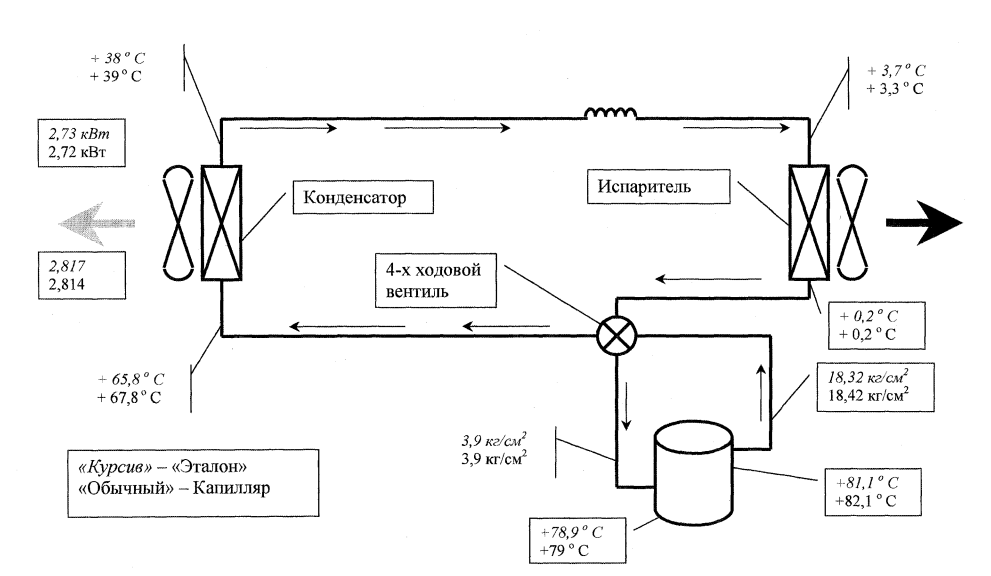

В таблице 4.7 и на рисунке 4.5 представлены испытания макетного образца с указанной капиллярной трубки при измерении стандартной холодопроизводительности.

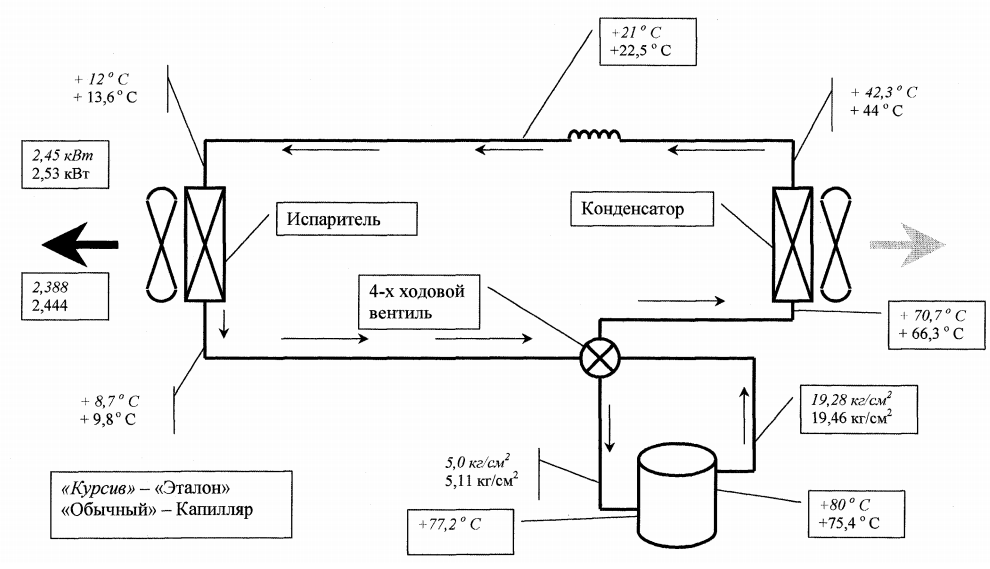

В таблице 4.8 и на рисунке 4.6 представлены испытания макетного образца с указанной капиллярной трубки при измерении стандартной теплопроизводительности.

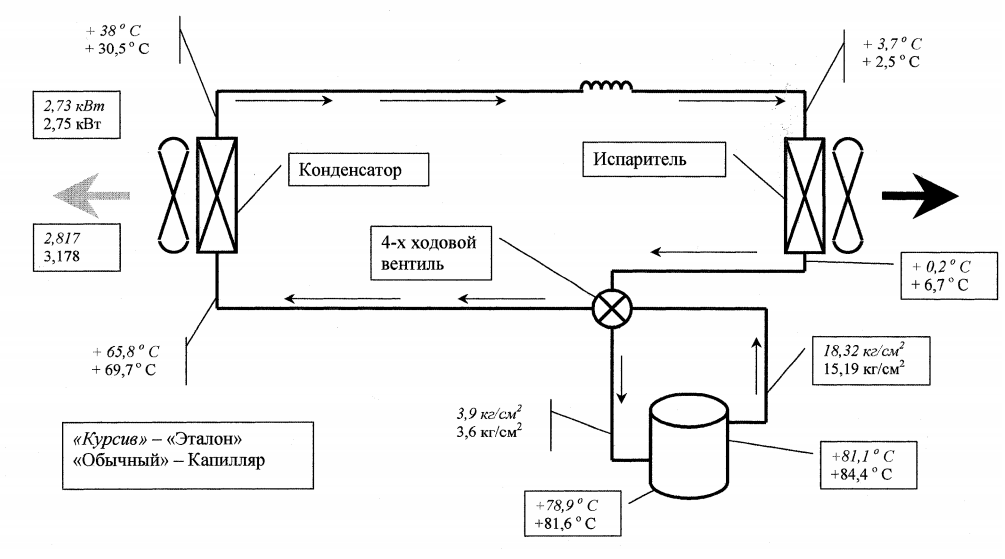

В таблице 4.9 и на рисунке 4.7 представлены испытания макетного образца с указанной капиллярной трубки при испытании в режиме охлаждения в условиях высоких температур.

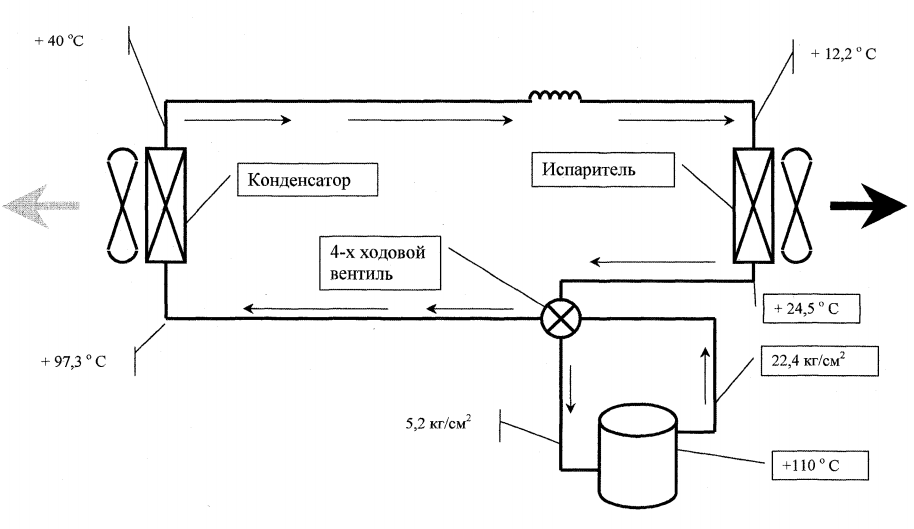

В таблице 4.10 и на рисунке 4.8 представлены испытания макетного образца с указанной капиллярной трубки при испытании в режиме нагревания в условиях высоких температур.

Таблица 4.7. Испытания по определению стандартной холодопроизводительности.

|

Измеренный параметр |

Значение | |

|

«Эталон» |

Капилляр | |

|

Холодопроизводительность, кВт |

2,45 |

2,53 |

|

Холодильный коэффициент |

2,388 |

2,444 |

|

Температура трубки, подводящей хладагент в испаритель, ° С |

+ 12 |

+ 13,6 |

|

Температура трубки, отводящей хладагент из испарителя, ° С |

+ 8,7 |

+ 9,8 |

|

Температура трубки, подводящей хладагент в конденсатор, ° С |

+ 70,7 |

+ 66,3 |

|

Температура трубки, отводящей хладагент из конденсатора, ° С |

+ 42,3 |

+ 44 |

|

Температура трубки в месте выхода хладагента из дроссельного устройства, ° С |

+ 21 |

+22,5 |

|

Температура верхней части компрессора, ° С |

+ 80 |

+ 75,4 |

|

Температура нижней части компрессора, ° С |

+ 77,2 |

- |

|

Избыточное давление конденсации, кг/см2 |

19,28 |

19,46 |

|

Избыточное давление кипения, кг/см |

5,0 |

5,11 |

Рис.

4.5. Результаты испытаний в режиме

охлаждения капиллярной трубки диаметром

1,7 мм и длиной 1225 мм, и дополнительной

диаметром 1,6 мм и длиной 1148 мм.

Рис.

4.5. Результаты испытаний в режиме

охлаждения капиллярной трубки диаметром

1,7 мм и длиной 1225 мм, и дополнительной

диаметром 1,6 мм и длиной 1148 мм.

Таблица 4.8. Испытания по определению стандартной теплопроизводительности.

|

Измеренный параметр |

Значение | |

|

«Эталон» |

Капилляр | |

|

Теплопроизводительность, кВт |

2,73 |

2,75 |

|

Отопительный коэффициент |

2,817 |

3,178 |

|

Температура трубки, подводящей хладагент в испаритель, ° С |

+ 3,7 |

+ 2,5 |

|

Температура трубки, отводящей хладагент из испарителя, ° С |

+ 0,2 |

+ 6,7 |

|

Температура трубки, подводящей хладагент в конденсатор, ° С |

+ 65,8 |

+ 69,7 |

|

Температура трубки, отводящей хладагент из конденсатора, ° С |

+ 38,0 |

+ 30,5 |

|

Температура верхней части компрессора, ° С |

+ 81,1 |

+ 84,4 |

|

Температура нижней части компрессора, ° С |

+ 78,9 |

- |

|

Избыточное давление конденсации, кг/ем2 |

18,32 |

15,19 |

|

Избыточное давление кипения, кг/см |

3,9 |

3,6 |

Рис.

4.6. Результаты испытаний в режиме

нагревания капиллярной трубки диаметром

1,7 мм и длиной 1225 мм, и дополнительной

диаметром 1,6 мм и длиной 1148 мм.

Рис.

4.6. Результаты испытаний в режиме

нагревания капиллярной трубки диаметром

1,7 мм и длиной 1225 мм, и дополнительной

диаметром 1,6 мм и длиной 1148 мм.

Таблица 4.9. Охлаждение в условиях высоких температур.

|

Измеренный параметр |

Значение |

|

Температура трубки, подводящей хладагент в испаритель, ° С |

+ 16,1 |

|

Температура трубки, отводящей хладагент из испарителя, ° С |

+ 13,3 |

|

Температура трубки, подводящей хладагент в конденсатор, ° С |

+ 76,5 |

|

Температура трубки, отводящей хладагент из конденсатора, ° С |

+ 53,5 |

|

Температура трубки в месте выхода хладагента из дроссельного устройства, ° С |

+ 26,9 |

|

Температура верхней части компрессора, ° С |

+ 85,5 |

|

Избыточное давление конденсации, кг/см2 |

23,3 |

|

Избыточное давление кипения, кг/см |

5,7 |

Рис. 4.7. Результаты испытаний в режиме охлаждения капиллярной трубки диаметром 1,7 мм и длиной 1225 мм, и дополнительной диаметром 1,6 мм и длиной 1148 мм.

Таблица 4.10. Нагревание в условиях высоких температур.

|

Измеренный параметр |

Значение |

|

Температура трубки, подводящей хладагент в испаритель, ° С |

+ 12,2 |

|

Температура трубки, отводящей хладагент из испарителя, ° С |

+ 24,5 |

|

Температура трубки, подводящей хладагент в конденсатор, ° С |

+ 97,3 |

|

Температура трубки, отводящей хладагент из конденсатора, ° С |

+ 40 |

|

Температура верхней части компрессора, ° С |

+ 110 |

|

Избыточное давление конденсации, кг/см2 |

22,4 |

|

Избыточное давление кипения, кг/см2 |

5,2 |

Рис. 4.8. Результаты испытаний в режиме нагревания капиллярной трубки диаметром 1,7 мм и длиной 1225 мм, и дополнительной диаметром 1,6 мм и длиной 1148 мм.

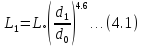

Попробуем рассмотреть

данную задачу по-другому. В [31] приводится

экспериментальная формула, при помощи

которой можно определить длину капиллярной

трубки диаметром

сопротивление которой эквивалентно

капиллярной трубке длиной

сопротивление которой эквивалентно

капиллярной трубке длиной и внутренним диаметром

и внутренним диаметром .

Причем там же оговаривается, что формула

была получена для неконденсирующихся

тазов и проверена на фреонеR-12.

Формула следующая:

.

Причем там же оговаривается, что формула

была получена для неконденсирующихся

тазов и проверена на фреонеR-12.

Формула следующая:

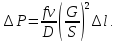

Чтобы проверить правильность этой формулы для хладагента R-22, были выполнены расчеты (методом пошагового интегрирования) длин капиллярных трубок для различных диаметров, имеющих одинаковое сопротивление. Затем эти же длины были рассчитаны по формуле (4.1). Полученные результаты представлены на рис. 4.9.

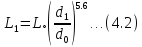

На рис. 4.9 по оси абсцисс откладываются внутренние диаметры, а по оси ординат - рассчитанные длины капиллярных трубок. Из графиков видно насколько отличаются результаты. Очевидно, что такой результат нас не устроит и в формулу (4.1) были внесены изменения, после чего она приняла вид:

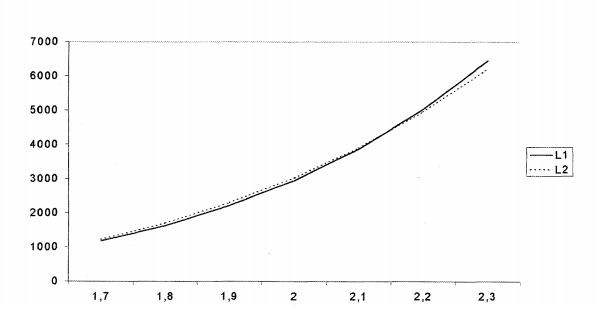

Аналогичная расчетная проверка дала результаты, изображенные на рисунке 4.10.

Теперь мы видим совсем другую картину. Результаты расчетов практически совпадают, а расхождение не превышает пяти процентов.

Теперь воспользуемся формулой (4.2). Если длина дополнительной капиллярной трубки при диаметре 1,7 мм составляла 1079 мм, то по этой формуле длина трубки диаметром 1,6 мм составит 768 мм. Такой результат более логичен, поскольку теперь меньшему диаметру соответствует меньшая длина. По этим расчетам была изготовлена дополнительная капиллярная трубка и установлена в макетный образец.

Результат испытаний в режиме теплового насоса приведен в таблице 4.11 и на рисунке 4.11., который можно считать удовлетворительным, но как отрицательный момент следует отметить низкую температуру трубки отводящей хладагент из испарителя.

Проанализируем теперь оба эксперимента. Мы видим, что существенно их результаты не различаются. Однако вызывает интерес различие получившихся значений длин дополнительных капиллярных трубок, при всем притом, что в принципе оба способа расчета верны. Повторю, что результат расчета длины по формуле (4.2) более логичен, поскольку меньшему диаметру соответствует меньшая длина.

Рассмотрим еще раз формулу для расчета падения давления жидкого хладагента

Результаты расчета по этой формуле были сопоставлены с аналогичными расчетами методом пошагового интегрирования и, была замечена характерная особенность: получаемые результаты по этой формуле были приблизительно в два раза меньше результатов, получаемых методом интегрирования. Это навело на мысль о преобразовании формулы к виду

Уже после

использования данного варианта формулы

получилось, что падение давления

хладагента, обеспечивающееся трубкой

внутренним диаметром 1,7 мм и длиной 1225

мм, составляет 3,81 кг/ (в первом случае 1,905 кг/см2), и дальнейший

расчет методом пошагового интегрирования

дает длину капилляра внутренним диаметром

1,6 мм - 661 мм, что уже сопоставимо с

результатом, полученным по формуле

(4.2). Можно, конечно, принять видоизмененную

формулу, но сначала необходимо обосновать

это изменение. На данный момент такого

обоснования пока нет, поэтому остановимся

на формуле (4.2).

(в первом случае 1,905 кг/см2), и дальнейший

расчет методом пошагового интегрирования

дает длину капилляра внутренним диаметром

1,6 мм - 661 мм, что уже сопоставимо с

результатом, полученным по формуле

(4.2). Можно, конечно, принять видоизмененную

формулу, но сначала необходимо обосновать

это изменение. На данный момент такого

обоснования пока нет, поэтому остановимся

на формуле (4.2).

Рис. 4.9. Сравнительные расчеты методом пошагового интегрирования и по формуле (4.1): L1 - расчеты по формуле, L2 - расчеты методом пошагового интегрирования.

Рис. 4.10. Сравнительные расчеты методом пошагового интегрирования и по формуле (4.2): L1 - расчеты по формуле, L2 - расчеты методом пошагового интегрирования.

Таблица 4.11. Испытания по определении стандартной теплопроизводительности.

|

Измеренный параметр |

Значение | |

|

«Эталон» |

Капилляр | |

|

Теплопроизводительность, кВт |

2,73 |

2,72 |

|

Отопительный коэффициент |

2,817 |

2,814 |

|

Температура трубки, подводящей хладагент в испаритель, ° С |

+ 3,7 |

+ 3,3 |

|

Температура трубки, отводящей хладагент из испарителя, ° С |

+ 0,2 |

+ 0,2 |

|

Температура трубки, подводящей хладагент в конденсатор, ° С |

+ 65,8 |

+ 67,8 |

|

Температура трубки, отводящей хладагент из конденсатора, ° С |

+ 38,0 |

+ 39 |

|

Температура верхней части компрессора, ° С |

+ 81,1 |

+ 82,1 |

|

Температура нижней части компрессора, ° С |

+ 78,9 |

+ 79 |

|

Избыточное давление конденсации, кг/см |

18,32 |

18,42 |

|

Избыточное давление кипения, кг/см2 |

3,9 |

3,9 |

Рис. 4.11. Результаты испытаний в режиме нагревания капиллярной трубки диаметром 1,7 мм и длиной 1225 мм, и дополнительной диаметром 1,6 мм и длиной 768 мм.