- •1. Состояние вопроса. Цели и задачи исследования

- •1.1 Основные типы регулировочных устройств.

- •1.1.1 Капиллярная трубка - как регулирующее устройство.

- •1.1.2 Особенности работы капиллярной трубки.

- •1.2 Особенности работы холодильных машин, использующих в качестве регулирующего устройства капиллярную трубку.

- •1.2.1. Условия работы подобных холодильных машин.

- •1.2.2. Преимущества.

- •1.2.3. Недостатки.

- •1.3 Характеристики капиллярных трубок.

- •1.3.1. Параметры, влияющие на величину расхода хладагента через капиллярную трубку.

- •1.3.2. Зависимость расхода хладагента от диаметра капиллярной трубки.

- •1.3.3. Зависимость расхода хладагента от длины капиллярной трубки.

- •1.3.4. Зависимость расхода хладагента от величины разности давлений на входе и выходе из капиллярной трубки.

- •1.3.5. Зависимость расхода хладагента от состояния хладагента, поступающего в капиллярную трубку.

- •1.4 Существующие методики подбора и расчета капиллярных трубок.

- •1.4.1 Метод пошагового интегрирования.

- •1.4.2 Метод приближенного расчета.

- •1.5 Особенности применения капиллярной трубки для режима теплового насоса.

- •1.6 Цели и задачи исследования.

- •2. Математическая модель процесса дросселирования хладагента r22 в капиллярной трубке

- •2.1 Эффект Джоуля - Томпсона.

- •2 .1. 1 Дросселирование.

- •2.1.2 Общее уравнение дифференциального джоуль-томсоновского эффекта.

- •2.1.3 Физическая сущность джоультомсоновского эффекта.

- •2.1.4 Изоэнтропийное расширение газа.

- •2.2 Дросселирование хладагента r22 в капиллярной трубке.

- •2.2.1. Уравнения, используемые для описания однонаправленного потока в капиллярной трубке круглого сечения [25].

- •2.2.2. Отрезок 0-1. Вход трубки.

- •2.2.3. Отрезок 1-2. Часть трубки, содержащая только жидкость.

- •2.2.4. Отрезок 2-3. Участок, содержащий смесь насыщенной жидкости и пара.

- •2.3 Математическая модель течения хладагента в капиллярной трубке.

- •3. Объект исследований. Экспериментальная установка и методика проведения испытаний.

- •3.1 Объект исследований и экспериментальная установка.

- •3. 2. Методика вычисления холодо и теплопроизводительности.

- •3.3 Практические предпосылки для разработки методики испытаний.

- •3.4. Методика проведения испытаний.

- •3.5 Оценка точности измерений.

- •3.6 Выводы по главе.

- •4. Результаты экспериментальных исследований.

- •4.1 Испытания макетного образца с ручным вентилем в качестве регулирующего устройства.

- •4.2 Основная и дополнительная капиллярные трубки одинакового внутреннего диаметра.

- •4.3. Основная и дополнительная капиллярные трубки разных диаметров.

- •4.4. Возможность использования только одной капиллярной трубки.

- •4.5. Выводы по главе.

3.3 Практические предпосылки для разработки методики испытаний.

В ходе работ по созданию определенной модели кондиционера, расчет и испытание капиллярной трубки выполняются, как правило, на заключительном этапе. Уже после того, как определены и изготовлены испаритель и конденсатор, выбран компрессор, рассчитана величина заправки хладагентом, и все этого собрано в некий макетный образец, можно приступить к работам по испытаниям капиллярной трубки, что мы и имеем в нашем случае. Для проектировщика трубки необходимы начальные данные, на основании которых он и будет строить свои расчеты, и сверять их с проводимыми экспериментами. Начальными данными для расчета длины трубки являются:

абсолютное давление конденсации;

абсолютное давление кипения;

температура хладагента после дросселирования;

массовый расход хладагента в системе;

величина переохлаждения хладагента в конденсаторе;

Перечисленные исходные данные могут быть либо расчетными, т.е. теми, которые закладываются при разработке данной модели кондиционеров, либо экспериментальными, т.е. полученными в ходе испытаний макетного образца. Второй вариант предпочтительнее ввиду того, что характеристики изготовлен¬ных испарителя и конденсатора могут отличаться от расчетных, не говоря уже о совместной работе испарителя, конденсатора и компрессора. Поэтому чтобы быть наверняка уверенным в правильности исходных данных для расчета длины капиллярной трубки, желательно эти данные получить экспериментальным путем.

Сделать это можно, например, следующим образом: в макетный образец кондиционера в качестве дроссельного устройства устанавливается ручной регулировочный вентиль, желательно с мелким шагом резьбы. В ходе работы макетного образца при заданных номинальных условиях осуществляется ручная регулировка расхода хладагента через вентиль, и фиксируются требуемые параметры по показаниям предварительно установленных манометров и термопар. Затем выбираются наиболее оптимальные показатели и принимаются за начальные условия. Получив эти данные, задаемся внутренним диаметром трубки и затем рассчитываем длину по выбранной методике.

Второй момент, с которым столкнулся автор данной работы, это различие результатов расчета длины капилляров, выполненных по разным известным методикам. Если говорить конкретно, то в п. 1.4 настоящей работы рассмотрены две из существующих методик расчета длины капиллярной трубки при заданном диаметре. Конкретно речь идет о методе пошагового интегрирования и полуэмпирической формуле, приведенной в п. 1.4.2.

Естественно метод пошагового интегрирования более трудоемок, но зато он «гибче» в плане определения различных параметров состояния хладагента по ходу дросселирования. К тому же в этом методе расчет длины прекращается не только при достижении требуемого давления, но и при возникновении так называемого явления запирания трубы. Это явление связано с понятием критического давления, которое рассмотрено в первых двух главах настоящей работы.

Расчет же длины капиллярной трубки по формуле не так трудоемок, но данная формула не учитывает подобного явления запирания трубы.

Самый простой способ для выбора той или иной методики состоит в том, что производится расчет длины трубки по каждой из них и в ходе экспериментов подтверждается их правильность или ошибочность. Перед тем как приступать к основным работам, необходимо было провести подобные предварительные исследования, связанные с выбором методики расчета. Ряд таких экспериментов и был проведен, о чем здесь и хочу рассказать.

В качестве макетного образца был выбран аналогичный, представленный на рис. 3.1, кондиционер класса сплитсистемы, но холодопроизводительностью 3 кВт. Кондиционер испытывался также в стандартной комплектации, т.е. с пятиметровым комплектом соединительных труб. В качестве дроссельного устройства использовался ручной регулировочный вентиль.

Способом, упомянутом выше, были получены начальные условия, необходимые для расчетов. Эти данные следующие:

абсолютное давление конденсации 19,3 кг/см ;

абсолютное давление кипения 5,8 кг/см2 ;

массовый расход хладагента в системе 63,9 кг/ч.

Расчет длины проводился для двух трубок внутренними диаметрами 1,42 мм и 1,7 мм. Расчет длины трубки методом пошагового интегрирования будем условно называть вариантом 1, а расчет при помощи формулы - вариантом 2.

Результат по варианту 1 для внутреннего диаметра 1,42 мм приведен в таблице 3.1.

|

Точка |

Температура,

|

Давление,

кг/ |

Паросодержа- ние |

Удельный

Объем,

|

|

0 |

50 |

19,4 |

0 |

9,231 |

|

1 |

40 |

15,32 |

0,076 |

1,941 |

|

2 |

35 |

13,53 |

0,12 |

2,837 |

|

3 |

30 |

11,9 |

0,154 |

3,756 |

|

4 |

25 |

10,42 |

0,185 |

4,872 |

|

5 |

20 |

9,214 |

0,214 |

6,227 |

Участок: Длина:

0 – 1 0.256 м

1 – 2 0,035 м

2 – 3 0,018 м

3 – 4 1,555 м

м

4 – 5

-9,364 м

м

Общая длина трубки (за исключением отрезка 4-5) составляет 310 мм. Отрицательное значение отрезка 4-5 означает, что достигнута величина критического давления и расчет необходимо прекратить. По приведенным в таблице данным видно, что данная трубка не обеспечивает требуемого дросселирования хладагента до температуры кипения. Для того чтобы добиться падения давления до требуемого значения, необходимо задаться большим внутренним диаметром и повторить расчет. Однако мы пока оставим длину трубки как есть.

Длина трубки по варианту 2 для диаметра 1,42 мм при величине объемной производительности компрессора по параметрам пара на выходе из испарителя 8,64-10"4 м3/с составила 768 мм. Заметим, что разница меду значениями длин трубок по варианту 1 и 2 более, чем два раза.

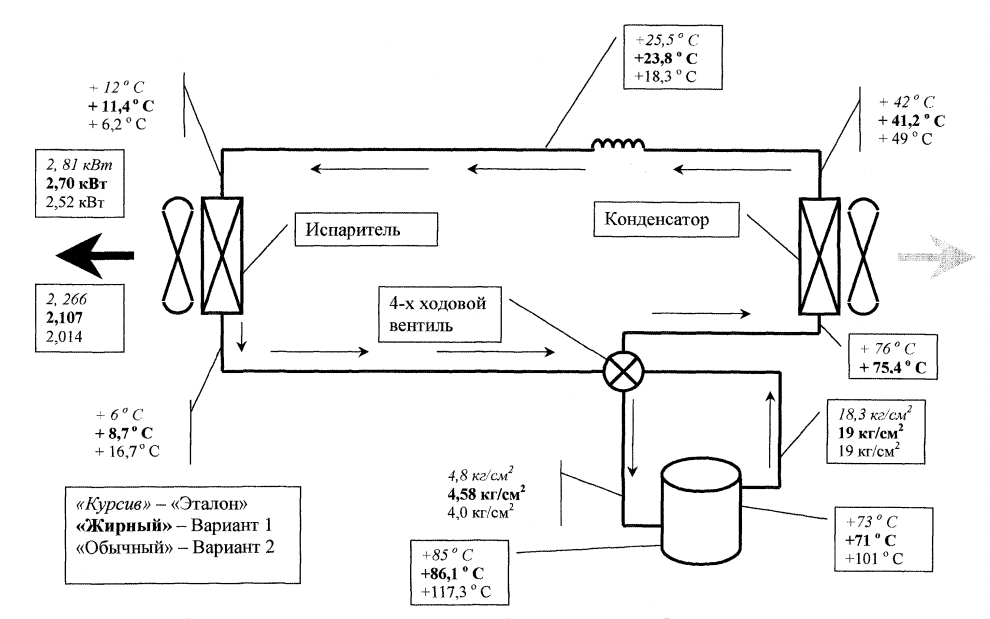

По полученным данным были изготовлены соответствующие трубки, которые поочередно устанавливались в макетный образец, и данный макетный образец испытывался в калориметрической камере на предмет измерения номинальной холодопроизводительности. Полученные экспериментальные данные сравнивались с аналогичными, но полученными при использовании ручного регулировочного вентиля. Сравнительные результаты приведены в таблице 3.2, и для наглядности, на рисунке 3.2.

По приведенным результатам видно, что длина капиллярной трубки, рассчитанная по варианту 2, имеет слишком большое значение, другими словами данная трубка имеет повышенное сопротивление. Об этом факте свидетельствуют не только низкие холодопроизводительность и холодильный коэффициент, но и повышенные температуры корпуса компрессора, нагнетаемого в конденсатор пара, а также большое значение перегрева пара на выходе из испарителя. Что же касается варианта 1, то мы видим незначительные отклонения от эталонных параметров, к тому же мы помним, что эта трубка не обеспечивает расчетного перепада давлений.

Рис. 3.2. Результаты сравнительных испытаний капиллярных трубок диаметром 1,42 мм.

|

Измеренный параметр |

Значение | ||

|

«Эталон» |

Вариант 1 |

Вариант 2 | |

|

Холодопроизводительность, кВт |

2,81 |

2,70 |

2,52 |

|

Холодильный коэффициент |

2,266 |

2,107 |

2,014 |

|

Температура трубки, подводящей хладагент в испаритель, ° С |

+ 12 |

+11,4 |

+ 6,2 |

|

Температура трубки, отводящей хладагент из испарителя, ° С |

+ 6 |

+ 8,7 |

+ 16,7 |

|

Температура трубки, подводящей хладагент в конденсатор, ° С |

+ 76 |

+75,4 |

+ 101,5 |

|

Температура трубки, отводящей хладагент из конденсатора, ° С |

+ 42 |

+41,2 |

+ 49 |

|

Температура трубки в месте выхода хладагента из дроссельного устройства, ° С |

+ 25 |

+23,8 |

+ 18,3 |

|

Температура верхней части компрессора, ° С |

+ 73 |

+ 71 |

+ 101 |

|

Температура нижней части компрессора, ° С |

+85 |

+86,1 |

+ 117,3 |

|

Избыточное давление конденсации, кг/см |

18,3 |

19,0 |

19,0 |

|

Избыточное давление кипения, кг/см2 |

4,8 |

4,58 |

4,0 |

Примечание:

Вариант 1 - трубка внутренним диаметром 1,42 мм и длиной 310 мм.

Вариант 2 - трубка внутренним диаметром 1,42 мм и длиной 768 мм.

Таблица 3.3

|

Точка |

Температура, ℃ |

Давление,

кг/ |

Паросодержание |

Удельный

Объем,

|

|

0 |

50 |

19,4 |

0 |

9,231 |

|

1 |

40 |

15,32 |

0,076 |

1,941 |

|

2 |

35 |

13,53 |

0,12 |

2,837 |

|

3 |

30 |

11,9 |

0,154 |

3,756 |

|

4 |

25 |

10,42 |

0,185 |

4,872 |

|

5 |

20 |

9,087 |

0,214 |

6,227 |

|

6 |

15 |

7,883 |

0,242 |

7,881 |

|

7 |

10 |

6,801 |

0,268 |

9,905 |

Участок: Длина:

0 – 1 0.666 м

1 – 2 0,208 м

2 – 3 0,098 м

3 – 4 0,056 м

4 – 5 0,027 м

5 – 6 7,392 м

м

6 – 7 -

6,072 м

м

Теперь проделаем аналогичные расчеты и эксперименты для трубок с внутренним диаметром 1,7 мм. Данные по расчету методом 1 приведены в таблице 3.3.

Общая длина капиллярной трубки (за исключением участка 6-7) составит 1068 мм. Как и в предыдущем случае, мы не достигли требуемого падения давления.

Длина трубки, рассчитанная по варианту 2, для диаметра 1,7 мм составила 1888 мм. Опять же бросается в глаза разница длин трубок полученных по разным методикам расчета, но в этом случае она уже меньше.

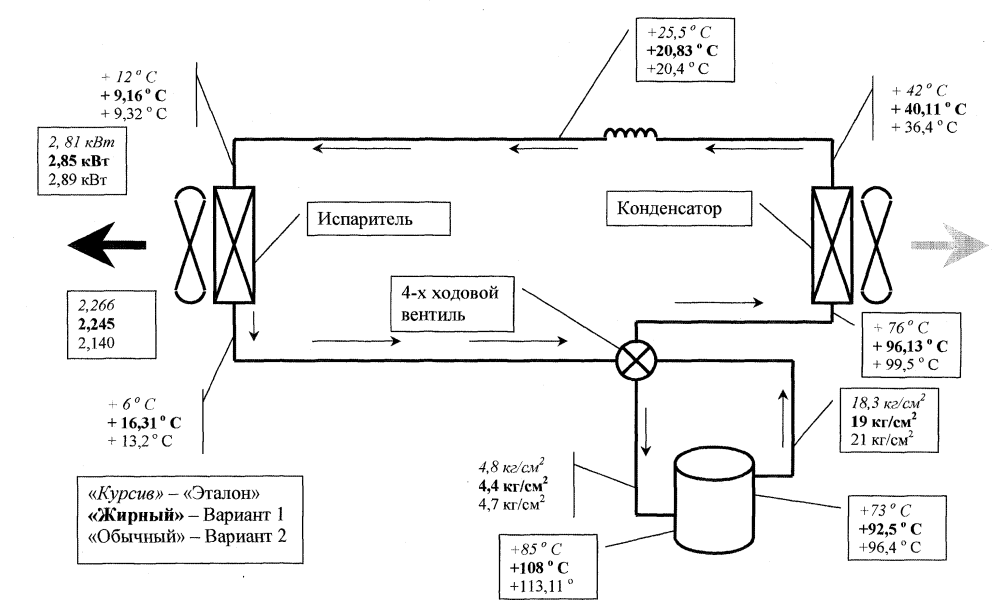

Как и в первом случае, по этим расчетам были изготовлены трубки, которые поочередно устанавливались в макетный образец. С макетным образцом были проведены такие же сравнительные испытания. Данные по испытаниям приведены в таблице 3.4 и на рисунке 3.3.

Как и в первом случае, очевиден факт повышенного сопротивления капилляра, рассчитанного по методу 2, впрочем и метод 1 дал не очень хороший результат. В обоих случаях сразу бросается в глаза повышенные температуры на компрессоре и высокий перегрев по сравнению с «эталоном».

И третий момент, который хотелось бы отметить. При проведении испытаний макетного образца с ручным вентилем, регистрировалась температура поверхности трубки в том месте, где выходит хладагент после дросселирования. Этот параметр важен тем, что подбирать длину трубки, обеспечивающую дросселирование хладагента непосредственно до давления кипения, не всегда требуется. Если в ходе определения «эталонных» параметров оказалось, что дросселирование требуется осуществлять до температуры (или соответствующего ему давления) пусть даже и выше, чем температура (давление) кипения, то и расчет длины трубки следует производить именно до этой температуры (давления).

Применительно к нашим экспериментам это можно продемонстрировать на примере трубки с внутренним диаметром 1,7 мм. Так для нее из полученной длины необходимо вычесть длины отрезков 5-6 и 4-5. В результате мы получим трубку длиной 1033 мм. Эта трубка была также проверена экспериментально и результаты экспериментов приведены в таблице 3.5 и на рисунке 3.4.

Полученные данные подтверждают такой подход к расчету длины методом пошагового интегрирования.

|

Измеренный параметр |

Значение | ||

|

«Эталон» |

Вариант 1 |

Вариант 2 | |

|

Холодопроизводительность, кВт |

2,81 |

2,70 |

2,52 |

|

Холодильный коэффициент |

2,266 |

2,107 |

2,014 |

|

Температура трубки, подводящей хладагент в испаритель, ° С |

+ 12 |

+11,4 |

+ 6,2 |

|

Температура трубки, отводящей хладагент из испарителя, ° С |

+ 6 |

+ 8,7 |

+ 16,7 |

|

Температура трубки, подводящей хладагент в конденсатор, ° С |

+ 76 |

+75,4 |

+ 101,5 |

|

Температура трубки, отводящей хладагент из конденсатора, ° С |

+ 42 |

+41,2 |

+ 49 |

|

Температура трубки в месте выхода хладагента из дроссельного устройства, ° С |

+ 25 |

+23,8 |

+ 18,3 |

|

Температура верхней части компрессора, ° С |

+ 73 |

+ 71 |

+ 101 |

|

Температура нижней части компрессора, ° С |

+85 |

+86,1 |

+ 117,3 |

|

Избыточное давление конденсации, кг/см |

18,3 |

19,0 |

19,0 |

|

Избыточное давление кипения, кг/см2 |

4,8 |

4,58 |

4,0 |

Вариант 1 - трубка внутренним диаметром 1,7 мм и длиной 1068 мм.

Вариант 2 - трубка внутренним диаметром 1,7 мм и длиной 1888 мм.

Рис. 3.3. Результаты сравнительных испытаний капиллярных трубок диаметром 1,7 мм

|

Измеренный параметр |

Значение | ||

|

«Эталон» |

Вариант 1 |

Вариант 2 | |

|

Холодопроизводительность, кВт |

2,81 |

2,70 |

2,52 |

|

Холодильный коэффициент |

2,266 |

2,107 |

2,014 |

|

Температура трубки, подводящей хладагент в испаритель, ° С |

+ 12 |

+11,4 |

+ 6,2 |

|

Температура трубки, отводящей хладагент из испарителя, ° С |

+ 6 |

+ 8,7 |

+ 16,7 |

|

Температура трубки, подводящей хладагент в конденсатор, ° С |

+ 76 |

+75,4 |

+ 101,5 |

|

Температура трубки, отводящей хладагент из конденсатора, ° С |

+ 42 |

+41,2 |

+ 49 |

|

Температура трубки в месте выхода хладагента из дроссельного устройства, ° С |

+ 25 |

+23,8 |

+ 18,3 |

|

Температура верхней части компрессора, ° С |

+ 73 |

+ 71 |

+ 101 |

|

Температура нижней части компрессора, ° С |

+85 |

+86,1 |

+ 117,3 |

|

Избыточное давление конденсации, кг/см |

18,3 |

19,0 |

19,0 |

|

Избыточное давление кипения, кг/см2 |

4,8 |

4,58 |

4,0 |

Примечание:

Капилляр - трубка внутренним диаметром 1,7 мм и длиной 1033 мм.