- •4.5.3. Температурные компенсаторы

- •5.1. СПОСОБЫ НАГРЕВАНИЯ И ОХЛАЖДЕНИЯ ГОРЮЧИХ ВЕЩЕСТВ И МАТЕРИАЛОВ

- •5.2. СУЩНОСТЬ ПРОЦЕССОВ НАГРЕВАНИЯ И ОХЛАЖДЕНИЯ

- •5.2.1. Тепловой баланс теплообменного аппарата

- •5.2.2. Передача тепла в теплообменном аппарате

- •5.2.3. Температурный напор

- •5.3. ХАРАКТЕРИСТИКА ТЕПЛО- И ХЛАДОНОСИТЕЛЕЙ

- •5.7. ОБОРУДОВАНИЕ ДЛЯ НАГРЕВАНИЯ ГОРЮЧИХ ВЕЩЕСТВ ПЛАМЕНЕМ И ТОПОЧНЫМИ ГАЗАМИ

- •5.8. НАГРЕВАНИЕ ГОРЮЧИХ ВЕЩЕСТВ ЭЛЕКТРОЭНЕРГИЕЙ

- •6.1. ОБЩИЕ СВЕДЕНИЯ О ДИФФУЗИОННЫХ ПРОЦЕССАХ

- •6.1.1. Виды массообменных процессов

- •6.1.2. Способы выражения состава фаз двухкомпонентных систем

- •6.1.3. Материальный баланс процессов массообмена

- •6.1.4. Уравнение массопередачи

- •6.2. АППАРАТЫ ДЛЯ ПРОВЕДЕНИЯ СОРБЦИОННЫХ ПРОЦЕССОВ

- •6.2.1. Виды сорбционных процессов

- •6.2.2. Аппараты для проведения процессов адсорбции

- •Сущность процесса адсорбции

- •Адсорбенты и их характеристика

- •Понятие об изотерме адсорбции, динамической и статической активности адсорбента

- •Влияние технологических параметров на протекание процессов адсорбции и десорбции

- •Основные типы адсорберов

- •6.2.3. Аппараты для проведения процессов абсорбции

- •6.3.1. Сущность процессов перегонки и ректификации

- •6.3.2. Простая перегонка растворов

- •6.3.3. Перегонка с дефлегмацией пара

- •6.3.4. Простая ректификация

- •6.3.5. Основные типы ректификационных колонн

- •6.3.6. Тарелки ректификационных колонн

- •6.4. АППАРАТЫ ДЛЯ ПОВЕДЕНИЯ ПРОЦЕССОВ СУШКИ

- •6.4.1. Виды влаги в материале и способы ее удаления

- •6.4.2. Понятие о влажности материала и влагосодержании

- •6.4.3. Тепловая сушка горючих веществ и материалов

- •6.4.4. Кинетика процесса сушки

- •6.4.5. Основные типы сушилок

- •Глава 7. АППАРАТЫ ДЛЯ ПРОВЕДЕНИЯ ХИМИЧЕСКИХ ПРОЦЕССОВ ПОЖАРОВЗРЫВООПАСНЫХ ПРОИЗВОДСТВ

- •7.1. КЛАССИФИКАЦИЯ ХИМИЧЕСКИХ РЕАКТОРОВ

- •7.2. ТЕХНОЛОГИЧЕСКИЕ ПЕЧИ ДЛЯ ПРОВЕДЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ ХИМИЧЕСКИХ ПРОЦЕССОВ

- •7.3. ОСНОВНЫЕ ТИПЫ ХИМИЧЕСКИХ РЕАКТОРОВ

- •7.3.2. Реакторы для проведения процессов в гомогенной жидкой среде

- •7.3.4. Реакторы для проведения процессов в системе газ–жидкость

- •7.3.7. Реакторы для проведения процессов в системе газ–жидкость–твердый катализатор

- •Глава 8. МЕТОДЫ ИЗУЧЕНИЯ ТЕХНОЛОГИИ ПОЖАРОВЗРЫВООПАСНЫХ ПРОИЗВОДСТВ

- •8.1. ИСТОЧНИКИ ИНФОРМАЦИИ О ПРОИЗВОДСТВЕННОМ ПРОЦЕССЕ

- •8.1.1. Технологическая часть проекта

- •8.1.2. Технологический (производственный) регламент

- •8.2. РАЗРАБОТКА ПРИНЦИПИАЛЬНОЙ СХЕМЫ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

- •8.3. РАЗМЕЩЕНИЕ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

- •8.4. ИЗУЧЕНИЕ ТЕХНОЛОГИИ СЛОЖНОГО ПРОИЗВОДСТВА ПО ТИПОВЫМ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССАМ

сложный по конструкции аппарат колонного типа со встроенными холодильником 1, распределительными тарелками 2 и 5 и подогревателем 6. Зернистый адсорбент, поступающий в аппарат через верхний патрубок, движется самотеком сверху вниз и проходит последовательно через зоны охлаждения, адсорбции и десорбции. Регенерированный адсорбент, охлажденный в трубах холодильника 1, проходит через распределительную тарелку 2 и поступает в зону адсорбции, куда подается исходная парогазовая смесь через перфорированный патрубок 4. После взаимодействия с адсорбентом не поглощенная часть смеси выводится из адсорбера через патрубок 10, а насыщенный поглощенными компонентами адсорбент проходит через распределительную тарелку 5 и поступает в трубы подогревателя 6 зоны десорбции адсорбера. В эту зону через перфорированный патрубок 7 подается конкурирующий агент – водяной пар, который вытесняет из адсорбента поглощенные компоненты и выходит в смеси с ними через патрубок 9. В нижней части адсорбера имеется затвор 8, аналогичный по устройству с секторным питателем, с помощью которого регулируется скорость движения адсорбента.

Регенерированный адсорбент поступает в приемное устройство элеватора или пневмоподъемника (на схеме не показаны) и транспортируется к верхнему патрубку адсорбера. Далее процесс повторяется.

6.2.3. Аппараты для проведения процессов абсорбции

Сущность процесса абсорбции

Процессы абсорбции, также как и процессы адсорбции, используются в промышленности для выделения из газовых или парогазовых смесей ценных компонентов, для очистки технологических и горючих газов от

вредных |

примесей, |

для санитарной |

|

|

|

|

|

газ (пар) + а |

|

|

|

|

|

|

|

||||||||||

очистки |

отходящих |

газов |

произ- |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

. . . . . . . . . . . |

|

||||||||||||||||||||||||

водств. |

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Схема |

процесса абсорбции |

в |

. . . |

Абсорбция |

. . |

Десорбция |

. . . |

|

|

|

|||||||||||||||

близком |

к |

равновесному состоянии |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

показана на рис. 6.11. |

|

|

. . . |

. . |

. . . . |

|

|||||||||||||||||||

При |

соприкосновении |

газовой |

|

. . . |

|

|

|

|

|

|

|

|

|

|

|||||||||||

(парогазовой) фазы с жидкостью |

|

|

. . . . . . |

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

происходит избирательное растворе- |

|

|

|

|

|

а |

|

|

|

|

|

а |

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

ние (абсорбция) содержащегося в |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

этом газе компонента а. По мере на- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

сыщения |

жидкости |

компонентом |

а |

Рис. 6.11. Схема процесса абсорбции |

|||||||||||||||||||||

ускоряется обратный процесс – про- |

(а–поглощаемый компонент смеси) |

||||||||||||||||||||||||

193

цесс десорбции компонента а из жидкости (абсорбента) и через определенный промежуток времени установится равновесие.

Влияние технологических параметров на протекание процессов абсорбции и десорбции

Растворимость газов в жидкостях зависит от физико-химических свойств этих газов и жидкостей, температуры процесса и парциального давления в газовой смеси поглощаемого компонента. Растворимость газов и паров в жидкостях сопровождается выделением тепла, так как процессы абсорбции экзотермические.

Зависимость между растворимостью газа и его парциальным давлением в состоянии равновесия выражается законом Генри:

ра = Ψ |

|

а , |

(6.29) |

Х |

где ра – равновесное парциальное давление поглощаемого компонента а над абсорбентом, Па; Ψ – коэффициент пропорциональности (константа Генри), зависящий от свойств растворяемого газа, вида абсорбента и температуры, Па; Ха – содержание растворенного компонента а в абсорбенте,

кг/кг абсорбента.

Константа Генри зависит от природы растворяемого компонента и температуры:

ln Ψ = − |

q |

+C , |

(6.30) |

|

RT |

||||

|

|

|

где q – теплота растворения газа, Дж/моль; R = 8,314 Дж/(моль·К) – универсальная газовая постоянная; Т – температура процесса, К; С – постоянная, зависящая от природы газа и жидкости.

Константа Генри увеличивается с ростом температуры, асимптотически приближаясь к значению постоянной С. Анализ выражений 6.29 и 6.30 показывает, что с повышением температуры процесса растворимость поглощаемого компонента в жидкости уменьшается, а с повышением его парциального давления – растет. Парциальное давление компонента можно увеличить за счет повышения его концентрации в смеси или за счет повышения общего давления системы.

Таким образом, процессу абсорбции способствуют: повышенное давление среды, высокая концентрация поглощаемого компонента и пониженная температура (процесс должен протекать с отводом тепла).

194

Для практических расчетов необходимо знать связь между содержанием абсорбируемого компонента в газовой фазе и в растворе.

Относительное весовое содержание компонента а в газовой (парогазовой) смеси определяется по формуле

у |

а |

= |

ma |

, кг/кг инертного газа, |

(6.31) |

|

mн |

||||||

|

|

|

|

где ma – масса поглощаемого компонента а в смеси, кг; mн – масса не поглощаемого (инертного) компонента, кг.

Вспомним, что

mа= ρа φа |

и |

φа = ра / робщ , |

а mн= ρн φн |

и |

φн = рн / робщ = (робщ – ра) / робщ . |

В этих выражениях: ρа и ρн – плотности соответственно поглощаемого и не поглощаемого компонентов смеси; φa и φн – объемные концентрации этих компонентов в смеси; рa и рн = робщ – ра – парциальные давления компонентов и робщ – общее давление парогазовой смеси.

Подставляя значения найденных величин в выражение 6.31, получаем:

у |

а |

= |

ρаϕа = |

ρа ра |

. |

(6.32) |

|

ρн ( робщ − ра ) |

|||||||

|

|

ρнϕн |

|

|

В этом выражении в соответствии с законом Дальтона отношение ρа / ρн можно заменить на Ма / Мн (здесь Ma и Mн – молекулярные массы соответственно поглощаемого компонента а и инертного (не поглощаемого) компонента смеси).

Известно, что при небольших значениях ра по сравнению с робщ , что часто имеет место на практике, величиной ра в знаменателе выражения

6.32можно пренебречь.

Тогда с учетом зависимости 6.29 окончательно имеем:

|

|

|

|

|

M a pa |

|

Ма |

Ψа |

|

а = К |

|

а , |

|

|

|

|

|

ya = |

= |

Х |

(6.33) |

||||||

|

|

Х |

|||||||||||

|

|

M н робщ |

Мн |

||||||||||

|

|

|

|

|

|

робщ |

|

||||||

где К = |

Ма |

|

Ψа |

– константа фазового равновесия процесса абсорбции. |

|||||||||

Мн |

|

||||||||||||

|

|

робщ |

|

|

|

|

|

|

|

|

|

||

195

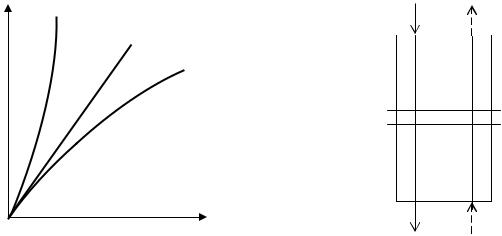

Последнее уравнение показывает, что для идеальных газов линия равновесия в координатах у − х представляет собой прямую 1, проходящую

через начало координат под углом, тангенс которого равен К (рис. 6.12).

у |

2 |

хн |

|

ук |

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

3 |

|

|

|

|

|

|

х |

у |

|

dV |

х |

хк |

ун |

Рис. 6.12. Линии равновесия |

Рис. 6.13. Схема материальных потоков |

|

процесса абсорбции |

в элементе абсорбера |

|

Закон Генри хорошо согласуется с данными опытов и для реальных газов при незначительных концентрациях поглощаемого компонента, а также при его малой растворимости в абсорбенте (линия 1). Для систем, не подчиняющихся закону Генри, коэффициент фазового равновесия К является переменной величиной, зависящей от состава раствора х. Линия равновесия в этом случае изображается выпуклой (3) или вогнутой (2) кривыми, которые на диаграмме у − х строятся по опытным данным.

Для определения расхода абсорбента рассмотрим процесс абсорбции, протекающий в элементарно малом объеме абсорбера dV (рис. 6.13).

Примем следующие обозначения:

х и у – текущие концентрации поглощаемого компонента в растворе

и газе, кг/кг; хн, хк – начальная и конечная концентрации абсорбированного ком-

понента в растворе, кг/кг чистого абсорбента; ун, ук – начальная и конечная концентрации абсорбированного ком-

понента в газе, кг/кг инертного газа;

L – количество чистого абсорбента протекающего через абсорбер, кг/с;

G – количество газа, поглощенного абсорбентом, кг/с;

Gн – количество не поглощаемого (инертного) компонента в газовой (парогазовой) смеси, проходящей через абсорбер, кг/с.

196

Количество компонента, поглощаемого абсорбентом при прохождении газового потока через элемент объема в единицу времени:

– dG = Gн dy = L dx , |

(6.34) |

где dy и dx – изменения концентрации поглощаемого компонента соот-

ветственно в газе и растворе в элементе объема абсорбера dV. Отсюда

|

|

ук |

хн |

|

|

|

G = −Gн ∫dy = −L ∫dx |

|

(6.35) |

||||

или |

ун |

хк |

|

|

||

|

|

|

|

|||

G =Gн(ун − ук )= L(хк − хн ) . |

(6.36) |

|||||

Тогда общий расход абсорбента |

|

|

|

|||

|

G |

|

Gн ( ун − ук ) |

. |

(6.37) |

|

L = хк − хн |

= |

хк − хн |

||||

|

|

|||||

Теоретически при полном извлечении компонента его содержание в смеси на выходе из абсорбера составило бы ук = 0, а количество погло-

щенного компонента было бы равно Gн ун . Однако это состояние недости-

жимо и фактическое количество поглощенного компонента равно

Gн (ун − ук ).

Отношение фактического количества извлеченного компонента из газовой смеси к его теоретическому количеству при полном извлечении на-

зывается степенью извлечения ε (ε всегда меньше 1):

ε = Gн(ун − ук ) Gн ун =(ун − ук ) ун =1 − ук ун . |

(6.38) |

Степень извлечения является одним из критериев оценки эффективности однотипных производств на различных предприятиях.

Основные типы абсорберов

Аппараты, в которых протекают процессы поглощения газа и пара жидкостью называются абсорберами и скрубберами. Поскольку при абсорбции процессы массопередачи протекают на поверхности раздела фаз, эта поверхность должна быть максимально развитой. По способу образо-

197

вания поверхности соприкосновения фаз различают три типа абсорберов: поверхностные, барботажные и распыливающие.

|

|

|

|

|

|

|

|

|

|

|

|

|

Очищенный газ |

Поверхностные |

абсорберы |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

используются для поглощения хо- |

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

рошо растворимых газов. В таких |

||||||

Свежий |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

абсорберах |

поверхностью |

сопри- |

||||||

|

|

|

|

|

|

|

|

|

|

|

косновения |

фаз |

является |

зеркало |

||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||

абсорбент |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

жидкости |

или поверхность |

теку- |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

щей по внутренней поверхности |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вода |

труб 1 жидкостной пленки (рис. |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6.14). |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Наибольшее распространение |

||||||

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

получили |

насадочные |

абсорберы |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(см. рис. 6.28). Насадочный абсор- |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

бер представляет собой колонну, |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

заполненную специальными твер- |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

дыми телами – насадкой. Насадка |

||||||

Вода на |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

должна |

обладать развитой |

по- |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

верхностью |

и |

оказывать |

малое |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

охлаждение |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

гидравлическое |

сопротивление |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Газ |

потоку газа. Наиболее известным |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

типом насадок |

являются |

кольца |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рашига, у которых диаметр равен |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Отработанный |

высоте (dк = hк = 15–150 мм). Ма- |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

териалом для изготовления таких |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

абсорбент |

колец служит керамика, фарфор. В |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

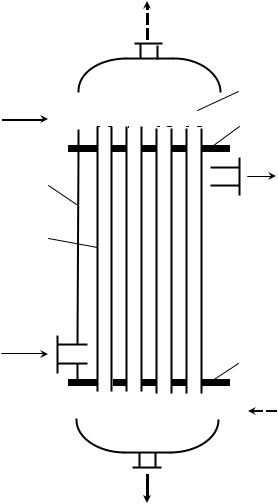

Рис. 6.14. Схема трубчатого пленочного |

качестве |

|

насадки |

применяют |

||||||||||||||||||||||||||||

|

|

|

|

абсорбера: |

дробленый кокс и кварц с разме- |

|||||||||||||||||||||||||||

1–трубы; 2–корпус; 3–распределительное |

ром кусков 25–100 мм. Распро- |

|||||||||||||||||||||||||||||||

устройство; 4–трубные решетки |

странена также хордовая насадка – |

|||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

многослойная решетка |

из |

досок, |

||||

поставленных на ребро, причем слои повернуты относительно друг друга на определенный угол. Преимуществом насадочных колонн является простота устройства, особенно важная при работе с агрессивными средами, т.к. в этом случае требуется защита от коррозии только корпуса колонны, а насадка выполняется из химически стойкого материала. К тому же насадочные колонны обладают низким, по сравнению с барботажными колоннами, гидравлическим сопротивлением. Однако насадочные колонны мало пригодны для работы с загрязненными механическими примесями абсорбентами, с небольшими расходами абсорбента, в этих колоннах затруднен отвод выделяющегося тепла.

198

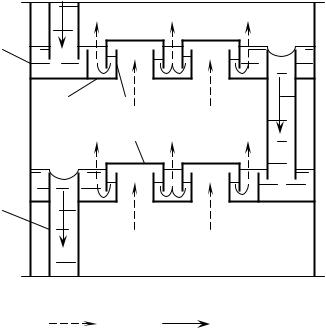

В барботажных (тарель- |

|

|

|

||||

чатых) абсорберах поверх- |

1 |

|

|

||||

ность |

соприкосновения |

фаз |

|

|

|

||

создается потоком газа, рас- |

2 |

4 |

|

||||

пределяемого в жидкости в ви- |

|

||||||

де пузырьков и струй на специ- |

|

5 |

|

||||

альных устройствах – тарелках. |

|

|

|||||

|

|

|

|||||

Такое движение газа называет- |

|

|

|

||||

ся барботажным. В промыш- |

|

|

|

||||

ленности применяются колпач- |

3 |

|

|

||||

ковые, ситчатые, провальные и |

|

|

|

||||

другие тарелки. |

|

|

|

|

|

||

В колоннах с колпачковы- |

|

|

|

||||

ми тарелками (рис. 6.15) газ |

Рис. 6.15. Схема колпачковой тарелки: |

||||||

барботирует |

через |

жидкость, |

|

пар; |

жидкость; |

||

выходя из прорезей колпачков, |

1–корпус колонны; 2–дно тарелки; 3–перелив- |

||||||

расположенных на каждой та- |

ной патрубок; 4–паровой патрубок; 5–колпачок |

||||||

релке. В прорезях газ дробится |

|

|

|

||||

на мелкие струйки и, поднимаясь вверх, проходит через слой движущейся |

|||||||

вдоль тарелки жидкости, вспенивая ее. Очищенный газ удаляется из верх- |

|||||||

ней части колонны. |

|

|

|

|

|

||

По конструкции различают круглые (капсульные) колпачки и прямо- |

|||||||

угольные (туннельные) колпачки. Круглые колпачки обычно имеют диа- |

|||||||

метр 80–100 мм, а при работе с загрязненными жидкостями – до 200–300 |

|||||||

мм. Ширина туннельных колпачков составляет 70–150 мм. Количество |

|||||||

капсульных колпачков на тарелке превышает 270 штук при диаметре ко- |

|||||||

лонны 3000 мм и более. К достоинствам колпачковых тарелок относится |

|||||||

возможность регулирования высоты слоя жидкости, а к недостаткам – |

|||||||

сложность устройства и трудность быстрого опорожнения от жидкости |

|||||||

при возникновении аварийной ситуации. |

|

|

|||||

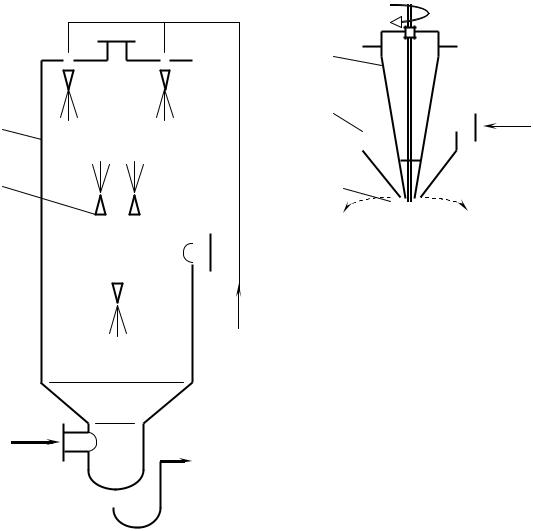

В распыливающих абсорберах (скрубберах) (рис. 6.16) поверхность |

|||||||

соприкосновения фаз создается путем распыления жидкости на мелкие ка- |

|||||||

пли в массе газа. Эти абсорберы изготовляются в виде пустотелых аппара- |

|||||||

тов колонного или башенного типов, в верхней части которых имеются |

|||||||

устройства для распыления жидкости, а газ подается снизу. Область при- |

|||||||

менения таких абсорберов ограничена: поглощаемые газы должны иметь |

|||||||

хорошую растворимость в применяемых абсорбентах. |

|

||||||

Распыление жидкостей производят гидравлическими или пневматиче- |

|||||||

скими форсунками, а также центробежными распылителями. Центробеж- |

|||||||

ные распылители изготовляются в виде турбинок или дисков, вращающих- |

|||||||

ся со |

скоростью 4000–20000 об/мин. Схема |

дискового |

центробежного |

||||

|

|

|

|

|

|

|

199 |

Очищенный газ

Очищенный газ

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

Абсорбент |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 6.17. Схема дискового центробежного |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

распылителя: |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Свежий абсорбент |

1–корпус; 2–распределительный патрубок; |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3–диск |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

распылителя показана на рис. 6.17. |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дисковые распылители в отличие от |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

форсунок могут |

использоваться для |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

распыления суспензий и загрязнен- |

||||||

Газ на |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ных жидкостей. |

|

Преимуществами |

|||||

очистку |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Отработанный |

распыливающих абсорберов являют- |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

абсорбент |

ся: простота их конструкции и деше- |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

визна при изготовлении, низкое гид- |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

равлическое сопротивление и возмож- |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

Рис. 6.16. Схема скруббера: |

ность использования газов и жидко- |

|||||||||||||||||||||||||||||||

1–корпус; 2–форсунки для разбрызги- |

стей, сильно загрязненных механичес- |

|||||||||||||||||||||||||||||||

|

|

вания жидкости |

кими примесями. |

|

К недостаткам от- |

|||||||||||||||||||||||||||

носятся: необходимость затрат дополнительной энергии на распыление жидкости, трудность регулирования процесса и невозможность создания больших плотностей орошения.

Десорбция, или отгонка, то есть выделение растворенного газа из абсорбента, производится тремя способами: в токе инертного газа, выпариванием или перегонкой раствора в вакууме.

Десорбция в токе инертного газа (собственно десорбция) происходит при соприкосновении раствора с инертным газом, когда растворенный компонент переходит в газовую фазу вследствие того, что парциальное давление компонента над раствором выше, чем в инертном газе. В качестве инертного газа обычно используется воздух, а в случае десорбции нерастворимых в воде газов или паров – водяной пар. Десорберами в этом случае служат насадочные или барботажные колонны. Отработанный аб-

200

сорбент поступает в такие колонны сверху, а инертный газ – снизу; из нижней части колонны отводится регенерированный раствор, а из верхней

– смесь инертного газа с выделенным из раствора компонентом.

Отгонка путем выпаривания раствора производится его кипячением при атмосферном давлении или в вакууме. В этом случае из раствора выделяется не только поглощенный компонент, но и часть испаряющегося абсорбента. Отгонка в вакууме применяется в случаях, когда при атмосферном давлении невозможно достичь полного выделения компонента из поглотителя или имеется опасность термического разложения продуктов отгонки или абсорбента.

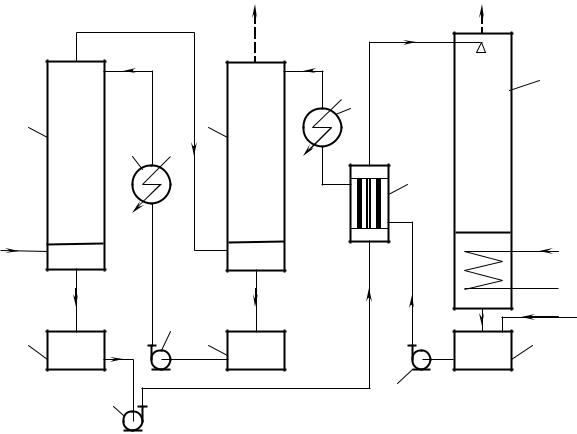

Принципиальная схема абсорбционно-десорбционной установки про-

тивоточного типа показана на рис. 6.18. В состав установки входят две последовательно работающих абсорбционных колонны насадочного типа – абсорбер первой ступени 1 и абсорбер второй ступени 2, насадочная десорбционная колонна 11, а также теплообменники кожухотрубного типа, сборники и насосы.

Очищенный газ |

Десорбированный газ (а) |

11

10

1 |

2 |

12

9

Газ на |

|

Водяной |

очистку |

|

пар |

|

7 |

Свежий |

|

абсорбент |

|

3 |

4 |

5 |

8

6

Рис. 6.18. Схема двухступенчатой абсорбционной установки с десорбцией

Регенерированный в десорбционной колонне 11 абсорбент забирается из сборника 5 насосом 8, проходит через теплообменник 9, где он отдает свое тепло отработанному абсорбенту, идущему на десорбцию, охлаждает-

201