- •Учебник подготовлен в рамках Инновационной образовательной программы

- •ISBN 978-5-7262-0821-3

- •ISBN 978-5-7262-0978-4 (т. 4)

- •15.1. Мольный термодинамический потенциал Гиббса

- •15.2. Система уравнений равновесия двух фаз

- •15.4. Различные трактовки системы уравнений равновесия

- •15.6. Термодинамическая теория фазовых переходов 1-го рода

- •15.7. Феноменологический метод описания фазовых переходов

- •15.8. Методы расчета параметров стабильности чистых

- •15.10. Инвариантность решений системы уравнений фазового

- •15.12.1. Обобщение правила равенства площадей Максвелла

- •15.12.2. Обобщение правила равенства площадей Максвелла

- •15.14. У-алгоритм расчета равновесия двух неизоморфных

- •15.18. Одно/двухфазные α/α+β или β/α+β фазовые границы

- •15.21. Анализ трехфазных равновесий в двухкомпонентных

- •системах. Расчет энтальпии трехфазной реакции T–p–x

- •Глава 11. ФИЗИКА ПРОЧНОСТИ МАТЕРИАЛОВ

- •11.1.1. Основные понятия

- •11.1.2. Напряжения и деформации

- •11.1.3. Диаграмма растяжения: характерные точки

- •11.2. Упругость

- •11.2.1. Закон Гука для случая одноосной деформации

- •11.2.3. Закон Гука в обобщенном виде

- •11.2.4. Модули и коэффициенты упругости

- •11.3. Процессы пластической деформации

- •11.3.1. Кристаллографическое скольжение

- •11.3.2. Фактор Шмида

- •11.3.4. Начало пластической деформации

- •11.3.6. Взаимосвязь величин сдвиговой деформации

- •11.3.7. Стадии деформационного упрочнения

- •11.3.8. Теории дислокационного упрочнения

- •11.3.9. Текстуры деформации и текстурное упрочнение

- •11.3.10. Двойникование как механизм деформации

- •11.3.15. Возникновение зуба текучести

- •11.4. Ползучесть

- •11.4.1. Неупругая обратимая ползучесть

- •11.4.2. Логарифмическая ползучесть

- •11.4.3. Высокотемпературная ползучесть

- •11.4.4. Диффузионная ползучесть

- •11.4.5. Характеристики ползучести

- •11.5. Разрушение

- •11.5.1. Основные виды разрушения

- •11.5.2. Зарождение трещины

- •11.5.7. Схема Иоффе перехода из хрупкого

- •11.5.8. Особенности охрупчивания ОЦК металлов

- •11. 6. Усталость материалов

- •11.6.1. Общие характеристики явления

- •11.6.2. Особенности протекания пластической деформации при циклическом нагружении

- •11.6.4. Влияние различных факторов на усталость

- •Контрольные вопросы

- •Список использованной литературы

- •Введение

- •Контрольные вопросы

- •Глава 13. РАДИАЦИОННАЯ ФИЗИКА ТВЕРДОГО ТЕЛА

- •Введение

- •13.5.2. Низкотемпературное радиационное охрупчивание

- •Влияние облучения на стали. Наиболее важным требованием к конструкционным материалам в процессе длительного облучения является стабильность их физических и механических свойств. Поэтому пригодность той или иной стали для изготовления узлов и деталей активной зоны атомного реактора может быть обоснована только после определения ее свойств в нейтронном поле.

- •На рис. 13.46 показаны начальные участки кривых растяжения нескольких монокристаллических образцов урана близкой ориентировки, облученных различными флюенсами (номера кривых соответствуют номерам на стереографической проекции выхода оси растяжения).

- •13.6.2. Механизмы радиационной ползучести

- •Контрольные вопросы

- •Глава 14. ОСНОВЫ КОМПЬЮТЕРНОГО МОДЕЛИРОВАНИЯ В КОНДЕНСИРОВАННЫХ СРЕДАХ

- •14.1. Задачи компьютерного моделирования

Чистым сдвигом называется такая деформация, при которой такое же изменение формы куба, как и при простом сдвиге, достигается смещением граней ОА и ОС (рис. 11.2, б) во встречных направлениях так, чтобы углы АОА'' и СОС'' были равны и составляли 1/2γxy. Из рис. 11.2 видно, что простой сдвиг может быть получен поворотом ромба ОА''В''С'' вокруг точки О по часовой стрелке

на угол 1/2γxy.

Определив все компоненты деформации, можно, как и при рассмотрении напряженного состояния, составить тензор деформаций, который полностью определяет деформированное состояние в данной точке тела. Тензор деформаций, как и тензор напряжений, содержит девять компонент:

|

ex |

1 |

|

|

|

|

|

1 |

|

|

|

|

|

|

||||

|

|

|

γxy |

|

γxz |

|

|

|||||||||||

2 |

2 |

|

|

|||||||||||||||

(e)= |

1 |

|

γ |

|

|

e |

|

|

|

1 |

γ |

|

|

, |

(11.6) |

|||

|

|

yx |

|

y |

2 |

yz |

||||||||||||

2 |

|

|

|

|

|

|

|

|

|

|||||||||

|

1 |

|

γ |

zx |

1 |

|

γ |

zy |

|

e |

z |

|

|

|

||||

2 |

|

|

2 |

|

|

|

|

|

|

|

|

|||||||

шесть из которых являются независимыми, поскольку коэффициенты, симметричные относительно главной диагонали, равны меж-

ду собой: γxy = γyx, γzx = γxz, γzy = γyz.

11.1.3. Диаграмма растяжения: характерные точки

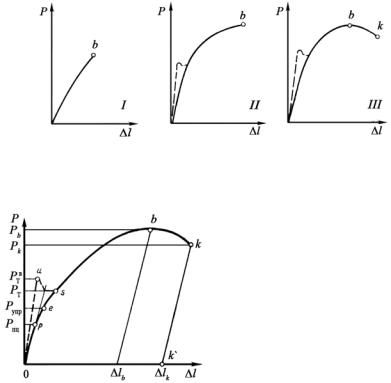

Большинство стандартных прочностных характеристик рассчитывают по положению определенных точек на диаграмме растяжения в виде условных растягивающих напряжений. На практике механические свойства обычно определяют по первичным кривым растяжения в координатах нагрузка – абсолютное удлинение, записываемые автоматически на диаграммной ленте испытательной машины. Для поликристаллов различных металлов и сплавов все многообразие этих кривых можно в первом приближении свести к трем типам (рис. 11.3).

Диаграмма растяжения типа I характерна для образцов, разрушающихся без заметной пластической деформации. Диаграмма типа II получается при растяжении образцов, равномерно деформирующихся вплоть до разрушения. Наконец, диаграмма типа III ха-

21

рактерна для образцов, разрушающихся после образования шейки в результате локализованной деформации.

Рис. 11.3. Типы первичных кривых растяжения

Возрастание нагрузки до момента разрушения (II) или до максимума (III) может быть либо плавным (сплошные линии), либо прерывистым. В последнем случае на диаграмме растяжения могут появиться «зуб» текучести и площадка текучести. В зависи-

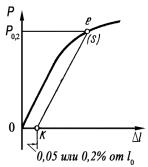

мости от типа диаграммы изменяется набор характеристик, которые можно по ней рассчитывать, а также их физический смысл. На рис. 11.4 нанесены характерные точки, по ординатам которых рассчитывают прочностные характеристики σi = Pi /F0. Не все эти точки могут быть нанесены на диаграммах типов I и II.

Предел пропорциональности. Первая характерная точка на диаграмме растяжения – точка р. Усилие Рпц определяет величину предела пропорциональности – максимального напряжения, которое материал образца выдерживает без отклонения от закона Гука. Приближенно величину Рпц можно определить по точке, где начинается расхождение кривой растяжения и продолжения прямолинейного участка. Чтобы унифицировать оценку предела пропорциональности, его оценивают как условное напряжение σпц, при

22

котором отступление от линейной зави- |

|

||

симости между нагрузкой и удлинением |

|

||

достигает |

определенной |

величины. |

|

Обычно допуск при определении σпц за- |

|

||

дают по уменьшению тангенса угла на- |

|

||

клона, образованного касательной к кри- |

|

||

вой растяжения в точке р с осью дефор- |

|

||

маций, по сравнению с тангенсом на на- |

|

||

чальном упругом участке. Стандартная |

|

||

величина допуска 50% указывается в обо- |

Рис. 11.5. Определение |

||

значении |

предела пропорциональности |

условных пределов |

|

σпц50. |

|

|

упругости и текучести |

Предел |

упругости. Следующей ха- |

по диаграмме растяжения |

|

рактерной точке на первичной диаграмме растяжения – точке е – отвечает нагрузка, по которой рассчитывают условный предел упругости – максимальное напряжение, при котором остаточное удлинение достигает заданной величины, обычно 0,05%. Использованный допуск указывается в обозначении условного предела упругости: σ0,05. Предел упругости характеризует напряжение, при котором появляются первые признаки макропластической деформации. В тех случаях, когда высокой точности не требуется, предел упругости принимается равным пределу пропорциональности. При графическом определении σ0,05 (рис. 11.5) на оси удлинений от начала координат откладывают отрезок ОK = 0,05l0/100 и через точку K проводят прямую, параллельную прямолинейному участку диаграммы. Ордината точки е будет соответствовать величине нагрузки Р0,05, определяющей условный предел упругости:

σ0,05= Р0,05 /F0.

Предел текучести. При отсутствии на диаграмме растяжения зуба и площадки текучести рассчитывают условный предел текучести – напряжение, при котором остаточное удлинение достигает заданной величины, обычно 0,2%. Соответственно, условный предел текучести обозначается σ0,2. Эта характеристика отличается от условного предела упругости только величиной допуска. Предел текучести характеризует напряжение, при котором происходит более полный переход к пластической деформации.

23

Условные пределы пропорциональности, упругости и текучести характеризуют сопротивление материала малым деформациям. Техническое значение этих пределов сводится к тому, чтобы оценить уровни напряжений, под действием которых та или иная деталь может работать, не подвергаясь остаточной деформации (предел пропорциональности) или деформируясь на какую-то небольшую допускаемую величину, определяемую условиями эксплуата-

ции (σ0,01, σ0,05, σ0,2 и т.д.). Так как в современной технике возможность остаточного изменения размеров деталей и конструкций ли-

митируется все более жестко, становится ясной насущная необходимость точного знания пределов пропорциональности, упругости и текучести, широко используемых в конструкторских расчетах.

Физический предел текучести – напряжение σт, при котором образец деформируется под действием практически неизменной растягивающей нагрузки Рт (площадка текучести на рис. 11.4). Физический предел текучести называют также нижним (точка s) в отличие от верхнего предела текучести, соответствующего вершине зуба текучести u.

Предел прочности. После прохождения точки s на диаграмме растяжения в образце развивается интенсивная пластическая деформация. До точки b (см. рис. 11.4) рабочая часть образца сохраняет первоначальную форму. Удлинение здесь равномерно распределяется по расчетной длине. В точке b эта макроравномерность пластической деформации нарушается. В какой-то части образца, обычно вблизи концентратора напряжений, который был уже в исходном состоянии или образовался при растяжении, начинается локализация деформации. Ей соответствует местное сужение поперечного сечения образца – образование шейки.

Возможность значительной равномерной деформации и оттягивание момента начала образования шейки в пластичных материалах обусловлены деформационным упрочнением. Если бы его не было, то шейка начала бы формироваться сразу же по достижении предела текучести. Дело в том, что скольжение, как и любой реальный физический процесс, начинается не везде одновременно, а в тех или иных сечениях образца, характеризующихся случайным наличием концентраторов напряжения. Если деформационное уп-

24

рочнение мало, в течение некоторого времени может не быть достаточных причин для распространения скольжения на соседние сечения образца, в результате чего площадь этого сечения станет меньше площади соседних сечений, и сдвиговое напряжение в нем соответственно увеличится, способствуя дальнейшему продолжению скольжения именно в этом сечении. Если же деформационное упрочнение велико, переход скольжения из первоначального сечения в соседнее происходит до проявления сколько-нибудь значимой локализации деформации в первоначальном сечении, и шейка не образуется.

Шейка развивается от точки b вплоть до разрушения в точке k (см. рис. 11.4), одновременно снижается действующее на образец усилие. По максимальной нагрузке Рb на первичной диаграмме растяжения рассчитывают временное сопротивление, часто назы-

ваемое условным пределом прочности σв = Рb/P0. Для материалов,

разрушающихся с образованием шейки, σв – это условное напряжение, характеризующее сопротивление максимальной равномерной деформации.

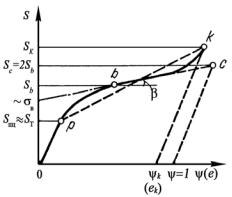

Если перестроить первичную диаграмму растяжения в координатах истинное напряжение S – относительное сужение поперечного сечения ψ (рис. 11.6), то оказывается, что S непрерывно увеличивается по мере деформации вплоть до момента разрушения.

Рис. 11.6. Диаграмма истинных напряжений при растяжении

На рис. 11.6 видно, что Sb и тем более σв намного меньше ис-

тинного сопротивления разрыву (Sk=Pk/Fk), определяемого как от-

25

ношение усилия в момент разрушения к максимальной площади поперечного сечения образца в месте разрыва Fk. Однако расчет Sk предполагает, что в момент разрушения в шейке действует схема одноосного растяжения, хотя на самом деле там возникает объемное напряженное состояние, которое вообще нельзя охарактеризовать одним нормальным напряжением. Так что на самом деле Sk определяет лишь некое среднее продольное напряжение в момент разрушения.

Последовательным участкам кривой "напряжение – деформация" отвечают разные процессы, рассмотрению которых посвящены отдельные разделы данной главы.

11.1.4.Масштабные уровни описания процессов деформации

Описание поведения материала в условиях механического нагружения и деформации возможно на разных уровнях в зависимости от масштабов рассмотрения структуры материала и протекающих в нем процессов.

При рассмотрении материала на макроуровне его считают некой континуальной средой с заданными пластическими и прочностными свойствами, включая и анизотропию этих свойств, которая применительно, например, к прокатанному листу может быть задана указанием свойств, измеренных вдоль и поперек направления прокатки. Для строителей и инженеров, возводящих здания, мосты и многие другие конструкции, описание поведения используемых ими материалов на макроуровне, как правило, удовлетворяет поставленным задачам. Вплоть до ХХ века такое описание деформационного поведения материалов было единственно возможным.

С развитием оптической металлографии и, главное, с открытием рентгеновских лучей и с развитием рентгеновских дифракционных методов исследования материалов1 стало возможным описание деформационного поведения материалов на уровне, учиты-

1 Физическое материаловедение. Т. 3. – М.: МИФИ, 2007. П. 8.1.1.

26

вающем их кристаллическую структуру. Рассматривая металлические материалы на мезоуровне, мы знаем, что они состоят из отдельных зерен, каждое из которых является монокристаллом с более или менее искаженной кристаллической решеткой, имеющим определенную кристаллографическую ориентацию и деформирующимся путем скольжения или двойникования по определенным кристаллографическим плоскостям и направлениям. Причем специфика рентгеновских дифракционных методов исследования, с помощью которых стала доступна информация о кристаллической решетке зерен и их кристаллографической ориентации, как правило, такова, что эта информация относится не к тому или иному отдельному зерну, а к их статистически значимой совокупности. Поэтому речь идет не о состоянии решетки конкретного зерна, а о вероятностном распределении этих состояний в исследуемом объеме, не об ориентации конкретного зерна, а о кристаллографической текстуре материала как совокупности ориентаций всех его зерен. К мезоуровню относится большинство модельных представлений, используемых в рамках данного курса для объяснения деформационного поведения металлических материалов.

С появлением просвечивающей электронной микроскопии1 стали бурно развиваться дислокационные представления и дислокационные модели деформационного поведения металлических материалов, описывающие это поведение на микроуровне. На этом уровне анализируется поведение элементарных носителей деформации, каковыми являются отдельные дислокации или другие дефекты кристаллического строения2. Однако следует отметить, что информация о структурных особенностях материала, получаемая с помощью электронной микроскопии, характеризуется существенно меньшей статистической значимостью, чем в случае рентгеновских методов, поскольку относится к конкретным микроскопическим участкам исследуемого образца, наблюдаемым при увеличении в десятки тысяч раз. Если рентгеновские методы исследования по-

1Физическое материаловедение. Т. 3. – М.: МИФИ, 2007. П. 9.6.3.

2Физическое материаловедение. Т. 1. – М.: МИФИ, 2007. П. 2.2.1.

27

зволяют выявить преобладающие в материале структурные состояния, то просвечивающая электронная микроскопия фиксирует детали возможных локальных ситуаций

В зависимости от рассматриваемых аспектов поведения металлических материалов, тот или иной уровень рассмотрения протекающих в них процессов бывает более удобным и эффективным, чем другие. Так, особенности развития пластической деформации на ее начальной стадии и возникновение зуба текучести объясняют с помощью дислокационных моделей, отвечающих микроуровню, тогда как формирование кристаллографических текстур объясняют, используя модели, отвечающие мезоуровню и описывающие деформацию как действие тех или иных систем скольжения и двойникования. Эти способы описания деформации не исключают друг друга, а порой и дополняют, хотя их параллельное использование во многих случаях отнюдь не является обязательным. Нередко применение моделей микроили мезоуровня при интерпретации конкретных особенностей деформационного поведения материала обусловлено не столько объективной необходимостью, сколько предпочтениями авторов наиболее известных работ по данному вопросу. Поэтому следует иметь в виду, что во многих рассматриваемых далее случаях предлагаемая интерпретация деформационных процессов не является единственной, но допускает альтернативную интерпретацию на другом структурном уровне.

Необходимые для адекватного восприятия материала данной главы сведения о дефектах кристаллической решетки содержатся в гл. 21. Эти сведения, в частности, дают достаточное представление о дислокационных механизмах деформационного упрочнения, тогда как для понимания особенностей текстурного упрочнения, вклад которого в общее деформационное упрочнение сопоставим с дислокационным, необходимо знакомство с принципами текстурообразования, развиваемыми на мезоуровне вне связи с дислокационными моделями.

1 Физическое материаловедение. Т. 1. – М.: МИФИ, 2007. П. 2.1.

28