- •Учебник подготовлен в рамках Инновационной образовательной программы

- •ISBN 978-5-7262-0821-3

- •ISBN 978-5-7262-0978-4 (т. 4)

- •15.1. Мольный термодинамический потенциал Гиббса

- •15.2. Система уравнений равновесия двух фаз

- •15.4. Различные трактовки системы уравнений равновесия

- •15.6. Термодинамическая теория фазовых переходов 1-го рода

- •15.7. Феноменологический метод описания фазовых переходов

- •15.8. Методы расчета параметров стабильности чистых

- •15.10. Инвариантность решений системы уравнений фазового

- •15.12.1. Обобщение правила равенства площадей Максвелла

- •15.12.2. Обобщение правила равенства площадей Максвелла

- •15.14. У-алгоритм расчета равновесия двух неизоморфных

- •15.18. Одно/двухфазные α/α+β или β/α+β фазовые границы

- •15.21. Анализ трехфазных равновесий в двухкомпонентных

- •системах. Расчет энтальпии трехфазной реакции T–p–x

- •Глава 11. ФИЗИКА ПРОЧНОСТИ МАТЕРИАЛОВ

- •11.1.1. Основные понятия

- •11.1.2. Напряжения и деформации

- •11.1.3. Диаграмма растяжения: характерные точки

- •11.2. Упругость

- •11.2.1. Закон Гука для случая одноосной деформации

- •11.2.3. Закон Гука в обобщенном виде

- •11.2.4. Модули и коэффициенты упругости

- •11.3. Процессы пластической деформации

- •11.3.1. Кристаллографическое скольжение

- •11.3.2. Фактор Шмида

- •11.3.4. Начало пластической деформации

- •11.3.6. Взаимосвязь величин сдвиговой деформации

- •11.3.7. Стадии деформационного упрочнения

- •11.3.8. Теории дислокационного упрочнения

- •11.3.9. Текстуры деформации и текстурное упрочнение

- •11.3.10. Двойникование как механизм деформации

- •11.3.15. Возникновение зуба текучести

- •11.4. Ползучесть

- •11.4.1. Неупругая обратимая ползучесть

- •11.4.2. Логарифмическая ползучесть

- •11.4.3. Высокотемпературная ползучесть

- •11.4.4. Диффузионная ползучесть

- •11.4.5. Характеристики ползучести

- •11.5. Разрушение

- •11.5.1. Основные виды разрушения

- •11.5.2. Зарождение трещины

- •11.5.7. Схема Иоффе перехода из хрупкого

- •11.5.8. Особенности охрупчивания ОЦК металлов

- •11. 6. Усталость материалов

- •11.6.1. Общие характеристики явления

- •11.6.2. Особенности протекания пластической деформации при циклическом нагружении

- •11.6.4. Влияние различных факторов на усталость

- •Контрольные вопросы

- •Список использованной литературы

- •Введение

- •Контрольные вопросы

- •Глава 13. РАДИАЦИОННАЯ ФИЗИКА ТВЕРДОГО ТЕЛА

- •Введение

- •13.5.2. Низкотемпературное радиационное охрупчивание

- •Влияние облучения на стали. Наиболее важным требованием к конструкционным материалам в процессе длительного облучения является стабильность их физических и механических свойств. Поэтому пригодность той или иной стали для изготовления узлов и деталей активной зоны атомного реактора может быть обоснована только после определения ее свойств в нейтронном поле.

- •На рис. 13.46 показаны начальные участки кривых растяжения нескольких монокристаллических образцов урана близкой ориентировки, облученных различными флюенсами (номера кривых соответствуют номерам на стереографической проекции выхода оси растяжения).

- •13.6.2. Механизмы радиационной ползучести

- •Контрольные вопросы

- •Глава 14. ОСНОВЫ КОМПЬЮТЕРНОГО МОДЕЛИРОВАНИЯ В КОНДЕНСИРОВАННЫХ СРЕДАХ

- •14.1. Задачи компьютерного моделирования

Воздействию облучения на материалы посвящены последующие главы данного тома.

11.5. Разрушение

Разрушение является заключительным этапом в «жизни» материала или детали. Оно может произойти как при технологической обработке материала, так и в процессе эксплуатации готового изделия. Разрушение состоит в нарушении целостности заготовки или детали и в разделении их на отдельные части. Такое разделение обычно происходит в результате прохождения трещины через то или иное сечение заготовки, детали или образца, на примере которого мы будем рассматривать процесс разрушения. Процесс макроскопического разрушения образца начинается с образования в нем микроскопических трещин, которые при определенных условиях могут расти и развиваться1.

Первоначально процессы разрушения анализировались в рамках макромеханики, и лишь в последние десятилетия, с развитием современных экспериментальных методов локального структурного исследования материалов, наука о разрушении обогатилась физическими моделями, описывающими его на мезо- и микроуровнях. В частности, стало возможным экспериментальное изучение локальной пластической деформации вблизи вершины движущейся трещины, что обусловило существенное изменение первоначального представления, согласно которому хрупкое разрушение отличается от вязкого отсутствием сопряженной с ним пластической деформации.

11.5.1. Основные виды разрушения

В макроскопических теориях прочности в зависимости от вида напряжений, вызывающих разрушение, различают разрушение отрывом и разрушение срезом. Отрыв происходит в результате действия нормальных растягивающих напряжений, а срез – в результа-

1 Физическое материаловедение. Т. 2. – М.: МИФИ, 2007. П. 6.5.1.

104

те действия касательных напряжений. Считается, что отрыв может происходить без предварительной макропластической деформации, тогда как срезу такая деформация всегда предшествует. По этому же принципу в металловедении различают хрупкое и вязкое (пластичное) разрушение, зачастую подразумевая, что хрупкое разрушение осуществляется отрывом, а вязкое разрушение – срезом.

Переход от хрупкого отрыва к вязкому срезу в механике связывают со способом нагружения, характеризуемым коэффициентом

мягкости α = tmax / Smax, где tmax и Smax – максимальные касательное и нормальное напряжения, соответственно. При этом учитываются

также отношение сопротивления отрыву Sот к сопротивлению срезу tср и сопротивление начальной пластической деформации tт, являющиеся характеристиками материала. Для примера в табл. 11.5 представлены приблизительные величины сопротивления отрыву Sот и срезу tср для некоторых металлических материалов.

|

|

|

Таблица 11.5 |

|

Типичные значения сопротивления отрыву Sот и срезу tср |

||||

|

|

|

|

|

Материал |

Термообработка |

Sот, МПа |

tср, МПа |

|

Карбид вольфрама |

- |

350 |

1000 |

|

Алюминиевые сплавы |

Закалка + старение |

260 |

250 |

|

Железо |

Отжиг |

700 |

430 |

|

Хромистая сталь |

Закалка + отпуск |

2060 |

1420 |

|

Если Sот<< tср, то материал должен быть склонен к хрупкому разрушению путем отрыва, а если Sот >> tср, то должно наблюдаться вязкое разрушение путем среза. При Sот ≈ tср склонность материала к обоим видам разрушения будет близкой. Если при нагружении максимальное касательное напряжение tmax достигнет tт раньше, чем максимальное нормальное напряжение Smax сравняется с Sот, то разрушение будет идти путем среза. Если же при нагружении прежде, чем начнется пластическая деформация, будет достигнуто условие Smax ≥ Sот, то разрушение будет идти путем отрыва.

Если материал настолько хрупок, что tт = tср, то при любых условиях нагружения он не будет пластически деформироваться. Но

105

среди металлов и сплавов таких материалов нет – у всех металлических материалов tт < tср. Поэтому, изменяя условия испытания, любой из них можно заставить пластически деформироваться.

11.5.2. Зарождение трещины

Прочность большинства материалов на несколько порядков меньше значения теоретической прочности на разрыв, полученного в предположении об одновременном разрыве межатомных связей по всей плоскости разрушения. Это заставляет предположить, что разрыв межатомных связей происходит не одновременно по всей плоскости, а последовательно – аналогично тому, как распространяется сдвиг по плоскости скольжения при движении дислокации. Такая ситуация реализуется при продвижении вдоль плоскости разрушения острой трещины, вызывающей концентрацию напряжений у ее вершины и последовательный разрыв связей между встречающимися на пути трещины парами атомов. В соответствии с этим, рассмотрение процессов разрушения материала состоит, в основном, в анализе поведения содержащихся в материале трещин.

Разрушение включает в себя две стадии: зарождение зародышевой трещины и ее распространение. Вторая стадия разрушения является наиболее важной. Именно она в основном определяет сопротивление материала разрушению.

По механизму зарождения трещин они принципиально не различаются. Считается, что в момент зарождения микротрещины имеют длину ~ 10-4 мм. Зарождение трещины является следствием сильной локальной концентрации напряжений вблизи дислокационных конфигураций, формирующихся при предшествующей пластической деформации. Наиболее часто трещины возникают в голове скоплений дислокаций вблизи каких-либо барьеров: включений вторичных фаз, границ зерен, двойников и т.д. В непосредственной близости от барьера (рис. 11.39) краевые дислокации в плоском скоплении могут под действием напряжений оказаться настолько тесно прижатыми друг к другу, что полости под их экстраплоскостями сливаются, образуя зародышевую микротрещину. Эта трещина располагается в плоскости, перпендикулярной плос-

106

кости скольжения дислокаций, под действием растяжения в результате концентрации касательных напряжений в головной части скопления. При действии такой модели трещина возникает при величине локальных касательных напряжений у вершины скопления 10-1 G, чему соответствует образование скопления из 102 – 103 дислокаций.

Предложен еще целый ряд механизмов трещинообразования, бази-

рующихся на рассмотрении различных вариантов протекания дислокационных процессов, а также распространения двойников деформации и межзеренных смещений. Для большинства таких механизмов общим является раскрытие трещины в результате возникновения препятствий на пути движущихся дислокаций и двойников или взаимное несоответствие атомных смещений, связанных с одновременным протеканием этих процессов по разным плоскостям и направлениям.

11.5.3. Критерий Гриффитса для роста хрупкой трещины

Качественное различие между трещинами связано с энергоемкостью и скоростью распространения. При вязком разрушении трещина распространяется с относительно малой скоростью, соизмеримой со скоростью деформации образца. В случае же хрупкого разрушения скорость распространения трещины очень велика, достигая 0,4–0,5 скорости распространения звука в материале образца.

Условие роста трещины в идеально хрупком теле впервые было найдено Гриффитсом на основании энергетических соображений. При рассмотрении энергетического баланса Гриффитс учитывал три компоненты энергии: энергию приложенных сил; поверхностную энергию трещины; упругую энергию деформируемого тела. Первая из них способствует развитию трещины, вторая препятствует ему, третья может действовать и в том, и в другом на-

107

|

правлении в зависимости от усло- |

|

|

вий нагружения. В теории Гриф- |

|

|

фитса рассматривается |

пластина |

|

единичной толщины, подвергнутая |

|

|

действию равномерно распределен- |

|

|

ной нагрузки (рис. 11.40). Запасен- |

|

|

ная упругая энергия А в единице |

|

|

объема пластины без трещины ха- |

|

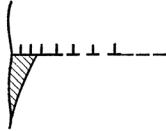

Рис. 11.40. Зависимость показателя |

рактеризуется площадью треуголь- |

|

пластичности от температуры |

ника под упругим участком кривой |

|

|

нагружения на диаграмме σ – ε: |

|

А = ½ σε = ½ σ2/E . |

(11.100) |

|

При возникновении в пластине трещины длиной 2а под прямым углом к направлению напряжения σ высвобождается упругая энергия в зоне трещины, имеющей форму эллипса с полуосями а и 2а, т.е. в области объемом 2πа2. При этом упругая энергия пластины

уменьшается на величину W: |

|

W = ½ σ2/E · 2πа2 = πσ2а2/E . |

(11.101) |

Образование трещины требует затраты энергии, так как возникают две новые поверхности с удельной поверхностной энергией

σs. Полный расход энергии U составит |

|

U = 4σsа. |

(11.102) |

Общее изменение энергии пластины U', связанное с образованием |

|

трещины, равно |

|

U' = U – W = 4 σs а – πσ2а2 / E . |

(11.103) |

Если высвобождаемая упругая энергия при увеличении длины трещины на dа превзойдет потребность в поверхностной энергии при таком же увеличении ее длины, то трещина станет нестабильной, и ее дальнейшее распространение станет неконтролируемым. В этой связи говорят о докритическом (стабильным) и закритическом (нестабильном) росте трещины. Условие перехода к нестабильному росту трещины при данном внешнем напряжении σр, на-

зываемым разрушающим напряжением: |

|

dU'/dа = 0 или 4 σS – 2 πσ2а / E = 0, |

(11.104) |

то есть |

|

σр = (2 E σS / πа)1/2 . |

(11.105) |

108 |

|

Если растягиваемая пластина имеет достаточно большую толщину, у вершины трещины возникает объемное напряженное состояние трехосного растяжения. Для этого случая критерий Гриф-

фитса записывается в иной форме:

σр= [2 E σS / (1–ν2) πа)]1/2 , (11.106)

где ν – коэффициент Пуассона.

Согласно уравнениям (11.105) и (11.106) при развитии трещины по мере увеличения ее длины необходимое для этого напряжение должно снижаться. Значит, рассматриваемый процесс развития хрупкой трещины должен быть самоускоряющимся.

Теория Гриффитса предполагает чисто упругое поведение материала в процессе разрушения и наличие существовавших до нагружения дефектов определенного размера. Когда приложенное напряжение превысит критическое значение σр (11.105), dU'/dа станет меньше нуля и трещина будет распространяться самопроизвольно без подвода энергии извне. Соотношение (11.105) хорошо выполняется для идеально хрупких аморфных материалов. В частности, сам Гриффитс проводил опыты на стеклянных колбах различного диаметра, нагружая их внутренним давлением после нанесения трещин известной длины с помощью алмазного инструмента. Найденные из опытов значения произведения σра1/2 действительно оказались постоянными с очень незначительным разбросом для трещин разной длины, а определенная по формуле (11.105) величина произведения ЕσS хорошо совпадает с рассчитанной по значениям Е и σS, полученным из независимых экспериментов.

11.5.4.Критерий Гриффитса при учете пластической деформации вблизи вершины трещины

Для металлов, разрушающихся с заметной пластической деформацией, теория хрупких трещин Гриффитса в ее первоначальной форме неприменима. Расчеты по формулам Гриффитса для металлов дают либо нереально заниженные значения разрушающего напряжения для определенных размеров трещин, либо несообразно большие размеры трещин для известного напряжения.

109

Причина этих расхождений в том, что при росте хрупкой трещины в пластичных материалах затрачивается значительная работа на пластическую деформацию объемов, прилегающих к поверхности излома. Пластическая деформация вблизи вершины трещины осуществляется путем движения дислокаций в сравнительно тонком слое, в котором напряжение превышает предел текучести материала. Причем протекание этой пластической деформации определяется особенностями распределения напряжений вблизи вершины трещины.

Согласно проводимому в рамках теории упругости рассмотрению в вершине трещины длиной 2а с радиусом у вершины rтр, расположенной перпендикулярно направлению приложенного напряжения, имеет место концентрация напряжений, при которой соотношение между величиной приложенного напряжения σ и локаль-

ным растягивающим напряжением σmax таково:

σmax = σq = σ [1 + 2 (а/rтр)1/2] , (11.107)

где q – коэффициент концентрации напряжений.

Формула (11.107) показывает, что для предельно острой трещины при rтр→0 σmax неограниченно возрастает, так что при любых конечных а и σ должно произойти разрушение, что не согласуется с реальным положением. Это несоответствие вызвано тем, что формулы теории упругости, оперирующей со сплошной средой, неприменимы при уменьшении размеров рассматриваемых областей до межатомных, так как при этом среда перестает быть однородной и непрерывной. Однако оказывается, что коэффициент

концентрации q даже при rтр→0 можно приближенно считать равным 1 + 2 (а/b)1/2, где b – межатомное расстояние. В результате

концентрации напряжений вблизи вершины острой трещины локальные напряжения заведомо превысят предел текучести материала, и поэтому критерий Гриффитса требует изменений, учитывающих энергозатраты в зоне пластической деформации вблизи вершины трещины.

Для этого в первоначальном выражении для критерия Гриффитса (11.105) удельную поверхностную энергию σS заменяют на сумму σ = σS + σпл, где σпл – работа пластической деформации, которая затрачивается на рост трещины. В большинстве случаев σпл ≈

110

103 σS, так что критерий Гриффитса для металла можно приближенно записать как

σр ≈ (2 E σпл / πа)1/2 . |

(11.108) |

Таким образом, при распространении хрупкой трещины в металлах должно соблюдаться равенство выделяющейся энергии упругой деформации и работы пластической деформации. Поскольку σпл значительно больше σS, критическая длина трещин в металлах имеет величину порядка миллиметров, в то время как в истинно хрупких материалах, например, стекле, – микрометры.

Для характеристики работы, которую надо затратить на образование новой поверхности трещины единичной длины или перемещение фронта трещины единичной длины на единичное расстояние, используется параметр Ирвина G, называемый также сопро-

тивлением продвижению трещины: |

|

G = dW /da = πσ2а / E . |

(11.109) |

Этот параметр равен первой производной упругой энергии (11.101), выделяющейся при раскрытии трещины, по длине трещины. Переписав критерий Гриффитса (11.108) в виде

πσ2а / E = 2 σпл, |

(11.110) |

обнаруживаем, что стоящее слева произведение, равное параметру Ирвина G (11.109), определяет ту максимальную величину работы пластической деформации, сопряженной с ростом трещины длиной 2а, при которой под действием напряжения σ эта трещина движется, как хрупкая. Поэтому параметр G используют в качестве энергетического критерия разрушения.

Переписав критерий Гриффитса (11.108) в виде: |

|

σ (πа)1/2 = (2 E σпл)1/2 , |

(11.111) |

используем левую часть равенства (11.111) в качестве параметра K, являющимся силовым критерием разрушения и связанным с энергетическим критерием G соотношением:

G = K2 / E . |

(11.112) |

Параметр K характеризует локальное повышение уровня растягивающих напряжений у вершины трещины и называется коэффици-

ентом интенсивности напряжений K. Этот коэффициент интер-

претируется как напряжение, действующее впереди вершины трещины вдоль направления ее распространения на расстоянии ½ π

111

(мм) от вершины. Если мы знаем величину K в какой-то момент развития трещины, то, разделив его на (2π)1/2 ≈ 2,5, получим значение напряжения в точке, удаленной на 1 мм от вершины трещины в направлении ее дальнейшего развития.

В зависимости от характера взаимного смещения поверхностей раскрывающейся трещины используют разные коэффициенты интенсивности напряжений. В наиболее важном для практики случае раскрытия трещины под действием растягивающих напряжений рассматривается коэффициент K1. При оценке сопротивления разрушению наиболее важен коэффициент интенсивности напряжений, а также сопротивление продвижению трещины в момент начала закритического развития трещины, когда ее длина а в уравнении (11.109) достигает критической величины. Критический коэффициент интенсивности напряжений K1с и соответствующий пара-

метр G1c называют вязкостью разрушения.

11.5.5. Связь характера разрушения со структурой материала

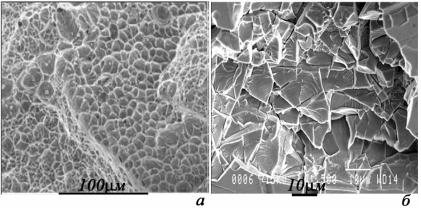

В зависимости от того, распространяется ли трещина по телу зерна или по границам зерен, различают, соответственно, транс-

кристаллитное (внутризеренное) и интеркристаллитное (межзе-

ренное) разрушение. Вязкое разрушение бывает обычно внутризеренным, тогда как межзеренное разрушение – хрупким (рис. 11.41). Вязкий излом образован системой "тяжей", которые на рис. 11.41, а выглядят как светлые границы ячеек, являющихся в действительности лунками. Хрупкий излом представляет собой совокупность плоских граней, совпадающих с границами зёрен или плоскостями скольжения (рис. 11.41, б).

Вязкое разрушение происходит обычно после значительной пластической деформации материала. Главной особенностью вязкого разрушения являются медленное развитие трещин и высокая энергоемкость, обусловленная необходимостью затраты значительной работы на пластическую деформацию вблизи вершины трещины. Поэтому вязкое разрушение – наименее опасный и, можно сказать, желательный вид разрушения, так что ему уделяется не

112

так много внимания, как хрупкому. Анализ вязкого разрушения наиболее важен в связи с рассмотрением поведения металла в условиях обработки давлением, где имеют место большие пластические деформации и разрушение (в том числе вязкое), которое недопустимо.

Рис. 11.41. Микроструктура поверхности вязкого (а)

ихрупкого изломов (б)

Взависимости от материала, геометрии образца, способа и условий нагружения вязкое разрушение может развиваться разными способами. Поэтому варьируется также макрогеометрия поверхности разрушения. Особенности вязкого разрушения отражаются на структуре поверхности разрушения. При визуальном осмотре невооруженным глазом она обычно матовая, неровная, часто со следами пластической деформации в виде грубых полос скольжения. Тонкую структуру излома выявляют путем фрактографического анализа, в последние годы проводимого, как правило, с помощью получившей широкое развитие растровой электронной микроскопии. Фрактографический анализ позволяет классифицировать изучаемые изломы и дает важную информацию о механизмах разрушения.

Спрактической точки зрения хрупкое разрушение гораздо важнее, чем вязкое. Это наиболее опасный вид разрушения, характеризующийся катастрофически большой скоростью и протеканием под

113

действием сравнительно низких напряжений. По современным воззрениям, в металлических материалах идеально хрупкого разрушения не бывает и хрупкая трещина, подобно вязкой, возникает в результате пластической деформации. Ее развитие происходит в основном на закритической стадии в отличие от вязкой трещины, подрастающей стабильно. Вероятность хрупкого разрушения увеличивается с уменьшением мягкости α схемы нагружения и с повышением показателя ее трехосности.

При транскристаллитном разрушении хрупкая трещина (трещина скола) распространяется обычно вдоль кристаллографических плоскостей с малыми индексами. Так, в ГПУ металлах плоскостями скола являются плоскости (0001), в ОЦК металлах – плоскости {001}; однако в ГЦК металлах трещин скола, как правило, не наблюдается. Среди однофазных материалов к хрупкому интеркристаллитному разрушению особенно склонны металлы и сплавы технической чистоты, в которых развита зернограничная сегрегация примесей, в результате чего поверхностная энергия границ снижается, облегчая тем самым развитие трещины по границам. Когда по границам зерен располагаются прослойки второй фазы, трещина, распространяющаяся по межфазной поверхности, может пойти также вдоль поверхности скола внутри включений.

Существуют два основных способа формирования поверхности излома: путем зарождения, роста и слияния множества микротрещин и путем зарождения трещины скола и ее распространения. При различных комбинациях этих способов наблюдаются структуры изломов, промежуточные между типично хрупкими и типично вязкими.

11.5.6.Температура хрупко-вязкого перехода

ипути ее снижения

Склонность металлических материалов к хрупкому разрушению особенно сильно зависит от температуры испытания: чем ниже температура, тем обычно больше вероятность хрупкого разрушения. На температурной зависимости показателя пластичности металлических материалов выделяют интервал перехода Тх от

114

хрупкого разрушения (близкие к нулю значения показателя пластичности) к вязкому (значительные по величине показатели пластичности) (см. рис. 11.40). Вместо интервала переходных температур часто используют какую-то одну температуру хрупковязкого перехода Тх – верхнюю или нижнюю границы интервала Тх, либо температуру, соответствующую середине этого интервала. Величина Тх широко используется как характеристика склонности материала к хрупкому разрушению: чем выше Тх, тем больше эта склонность1.

Температура хрупко-вязкого перехода не является константой материала. Она сильно зависит от его структуры, а также от условий испытания. Чем жестче схема испытания и больше скорость деформации, тем выше Тх. Сильно влияют на Тх различного рода надрезы, присутствующие на поверхности любого образца в виде рисок. Чем выше качество обработки поверхности образца, тем ниже Тх при прочих равных условиях. У пластичных по своей природе материалов перехода в хрупкое состояние при мягких схемах испытания трудно добиться вплоть до абсолютного нуля. В таких материалах Тх удается определить только при использовании жестких динамических испытаний образцов с надрезом. Поэтому сравнение Тх разных материалов имеет смысл только в случае идентичности условий определения этой температуры.

Опасность хрупкого разрушения состоит в том, что оно идет под действием относительно низких напряжений. Основные способы снижения Тх включают: 1) изменение химического состава материала очисткой от примесей или легированием; 2) воздействие на структуру материала путем изменения режимов плавки, кристаллизации, обработки давлением, термообработки и т.д. По Гриффитсу, величина напряжения, при котором трещина распространяется как хрупкая, является функцией модуля упругости Е, поверхностной энергии стенок трещины σS, работы пластической деформации σпл и длины трещины а. Модуль упругости является константой материала, и его можно существенно изменить только путем сильного легирования. Поверхностная энергия σS также трудно поддается

1 Физическое материаловедение. Т. 3. – М.: МИФИ, 2007. П. 6.5.1.

115

регулированию, тем более, что факторы (в основном легирование), увеличивающие σS, часто затрудняют пластическую деформацию, уменьшая σпл. Остаются два параметра (σпл и a) через которые обычно и воздействуют на величину разрушающего напряжения.

Температура хрупко-вязкого перехода чувствительна к структуре материала и содержанию в нем примесей, особенно – примесей внедрения в ОЦК металлах. Металлы и сплавы, у которых температура перехода из пластичного состояния в хрупкое лежит выше комнатной, называют хладноломкими. Проблема хладноломкости особенно остра для многих металлов и сплавов с ОЦК решеткой.

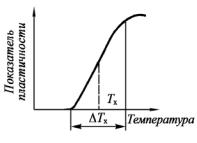

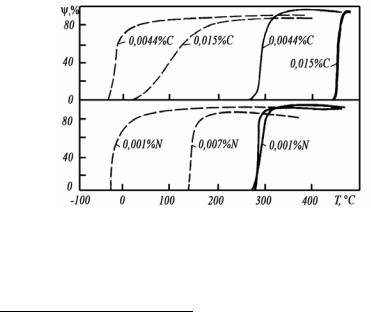

В очень чистых монокристаллах ОЦК металлов хрупкое разрушение не наблюдается до самых низких температур; но при наличии, например, в железе всего 10-4 % (ат.) углерода уже можно обнаружить хрупко-вязкий переход. В металлах группы VI (Cr, Mo, W) он проявляется при еще меньших концентрациях примесей внедрения1. С увеличением их концентрации Тх закономерно повыша-

ется (рис. 11.42).

Рис. 11.42. Влияние углерода и азота на хрупко-вязкий переход хрома в рекристаллизованном (–) и деформированном (- - -) состояниях

Сильное влияние примесей внедрения на величину Тх связано с эффективной блокировкой ими дислокаций в ОЦК решетке и, со-

1 Физическое материаловедение. Т. 2. – М.: МИФИ, 2007. П. 6.5.2.

116

ответственно, с резкой температурной зависимостью их предела текучести. Кроме того, из-за низкой предельной растворимости примесей внедрения в ОЦК металлах уже при их малых концентрациях образуются частицы вторичных фаз (карбидов, оксидов, нитридов и др.). Это также способствует хрупкому разрушению, особенно межзеренному, при выделении частиц на границах зерен.

ВОЦК металлах межзеренное разрушение часто наблюдается и

вотсутствие частиц вторичных фаз. В таких случаях его связывают

сравновесной сегрегацией примесей на межзеренных границах, отличающихся от внутренних областей зерен повышенной искаженностью кристаллической решетки и потому – повышенной растворимостью примесей внедрения. Когда атом примеси внедрения располагается вблизи дислокационной линии, локальная искаженность решетки оказывается меньше, чем при его расположении в бездефектной решетке. Взаимосвязь дислокаций и примесных атомов снижает подвижность дислокаций, затрудняя тем самым протекание пластической деформации в вершине трещины и способствуя превращению трещины в хрупкую.

Таким образом, первое направление борьбы с хладноломкостью ОЦК металлов – их глубокая очистка от примесей внедрения, что в

конечном итоге увеличивает σпл.

Облегчению пластической деформации у вершины трещины будет способствовать и устранение других барьеров, тормозящих перемещение дислокаций (дислокационных барьеров, дисперсных частиц второй фазы и т.д.).

На склонности ОЦК металлов к хрупкому разрушению сильно сказываются также особенности их структуры, неявно привходящие в критерий Гриффитса через длину трещины а1. Измельчение зерна, формирование полигональной структуры, коагуляция внутризеренных выделений и измельчение частиц вторичных фаз, располагающихся на межзеренных границах – все эти факторы препятствуют росту трещин. Длина зародышевой трещины обусловлена степенью концентрации напряжений у места ее возникновения. Если исходить из схемы зарождения трещины у дислокационного

1 Физическое материаловедение. Т. 2. – М.: МИФИ, 2007. П. 6.5.2.

117

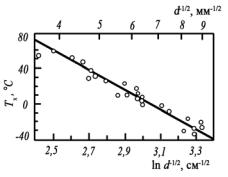

скопления, то ее длина a определяется мощностью этого скопления, являющейся функцией числа систем скольжения и длины свободного пробега дислокаций. Чем больше локализовано перемещение дислокаций в отдельных плоскостях и направлениях, тем больше вероятность зарождения длинных трещин. И наоборот, если дислокации на начальных стадиях деформации перемещаются по множеству систем скольжения, но на более короткие расстояния, то зародышевые трещины оказываются короче. В первую очередь, этому способствует измельчение зерна. По теории хрупкого разрушения Котрелла–Петча Тх линейно связана с ln d-1/2, где d – размер зерна, что хорошо согласуется с экспериментальными дан-

ными (рис. 11.43).

Рис. 11.43. Зависимость температуры хрупко-вязкого перехода мягкой стали от размера зерна

Измельчение зерна способствует снижению склонности к хрупкому разрушению и по другой причине. Границы зерен затрудняют переход трещины скола из одного зерна в другое, поскольку такой переход связан с изменением направления распространения трещины из-за взаимной разориентации соседних зерен и их плоскостей скола. Чем мельче зерна, тем чаще встречается трещина с их границами и тем труднее развиться хрупкой трещине.

Уменьшить пути сдвигов и укоротить зародышевую трещину можно введением в матричную фазу дозированного количества частиц второй фазы, расстояние между которыми будет достаточным лишь для ограниченного перемещения свободных дислокаций.

118