- •Учебник подготовлен в рамках Инновационной образовательной программы

- •ISBN 978-5-7262-0821-3

- •ISBN 978-5-7262-0978-4 (т. 4)

- •15.1. Мольный термодинамический потенциал Гиббса

- •15.2. Система уравнений равновесия двух фаз

- •15.4. Различные трактовки системы уравнений равновесия

- •15.6. Термодинамическая теория фазовых переходов 1-го рода

- •15.7. Феноменологический метод описания фазовых переходов

- •15.8. Методы расчета параметров стабильности чистых

- •15.10. Инвариантность решений системы уравнений фазового

- •15.12.1. Обобщение правила равенства площадей Максвелла

- •15.12.2. Обобщение правила равенства площадей Максвелла

- •15.14. У-алгоритм расчета равновесия двух неизоморфных

- •15.18. Одно/двухфазные α/α+β или β/α+β фазовые границы

- •15.21. Анализ трехфазных равновесий в двухкомпонентных

- •системах. Расчет энтальпии трехфазной реакции T–p–x

- •Глава 11. ФИЗИКА ПРОЧНОСТИ МАТЕРИАЛОВ

- •11.1.1. Основные понятия

- •11.1.2. Напряжения и деформации

- •11.1.3. Диаграмма растяжения: характерные точки

- •11.2. Упругость

- •11.2.1. Закон Гука для случая одноосной деформации

- •11.2.3. Закон Гука в обобщенном виде

- •11.2.4. Модули и коэффициенты упругости

- •11.3. Процессы пластической деформации

- •11.3.1. Кристаллографическое скольжение

- •11.3.2. Фактор Шмида

- •11.3.4. Начало пластической деформации

- •11.3.6. Взаимосвязь величин сдвиговой деформации

- •11.3.7. Стадии деформационного упрочнения

- •11.3.8. Теории дислокационного упрочнения

- •11.3.9. Текстуры деформации и текстурное упрочнение

- •11.3.10. Двойникование как механизм деформации

- •11.3.15. Возникновение зуба текучести

- •11.4. Ползучесть

- •11.4.1. Неупругая обратимая ползучесть

- •11.4.2. Логарифмическая ползучесть

- •11.4.3. Высокотемпературная ползучесть

- •11.4.4. Диффузионная ползучесть

- •11.4.5. Характеристики ползучести

- •11.5. Разрушение

- •11.5.1. Основные виды разрушения

- •11.5.2. Зарождение трещины

- •11.5.7. Схема Иоффе перехода из хрупкого

- •11.5.8. Особенности охрупчивания ОЦК металлов

- •11. 6. Усталость материалов

- •11.6.1. Общие характеристики явления

- •11.6.2. Особенности протекания пластической деформации при циклическом нагружении

- •11.6.4. Влияние различных факторов на усталость

- •Контрольные вопросы

- •Список использованной литературы

- •Введение

- •Контрольные вопросы

- •Глава 13. РАДИАЦИОННАЯ ФИЗИКА ТВЕРДОГО ТЕЛА

- •Введение

- •13.5.2. Низкотемпературное радиационное охрупчивание

- •Влияние облучения на стали. Наиболее важным требованием к конструкционным материалам в процессе длительного облучения является стабильность их физических и механических свойств. Поэтому пригодность той или иной стали для изготовления узлов и деталей активной зоны атомного реактора может быть обоснована только после определения ее свойств в нейтронном поле.

- •На рис. 13.46 показаны начальные участки кривых растяжения нескольких монокристаллических образцов урана близкой ориентировки, облученных различными флюенсами (номера кривых соответствуют номерам на стереографической проекции выхода оси растяжения).

- •13.6.2. Механизмы радиационной ползучести

- •Контрольные вопросы

- •Глава 14. ОСНОВЫ КОМПЬЮТЕРНОГО МОДЕЛИРОВАНИЯ В КОНДЕНСИРОВАННЫХ СРЕДАХ

- •14.1. Задачи компьютерного моделирования

ным действием четырех систем скольжения, а устойчивость оси сжатия <111> – действием трех систем скольжения {112}<111>.

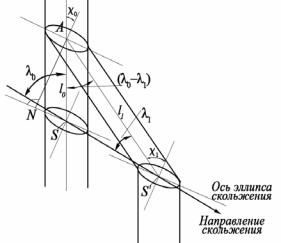

Рис. 11.19. Определение сдвиговой деформации

11.3.6.Взаимосвязь величин сдвиговой деформации

иповорота решетки

Между величиной сдвиговой деформации и поворотом решетки существует взаимосвязь, которая рассматривается на примере растягиваемого монокристалла. Сдвиговая деформация определяется как относительное смещение двух ближайших соседних плоскостей скольжения. В процессе скольжения происходит изменение геометрии образца, в результате которого кристалл, первоначально круглый в поперечном сечении, становится по мере удлинения овальным. Это приводит к повороту направления скольжения в сторону оси растяжения, как схематически показано на рис. 11.19, где положение решетки сохраняется постоянным, а ось кристалла смещается, тогда как в действительности дело обстоит наоборот. На рис. 11.19 используются следующие обозначения:

l0 и l1 – длина кристалла до и после деформации;

λ0 и λ1 – углы между направлением скольжения и осью растяжения до и после деформации;

53

χ0 и χ1 – углы между нормалью к плоскости скольжения и осью растяжения до и после деформации;

AN – перпендикуляр, опущенный из точки А на плоскость скольжения;

γ – сдвиговая деформация, равная отношению смещения SS' к расстоянию AN между соседними плоскостями скольжения.

Из треугольника АSS' имеем: |

|

l0 sin λ0 = l1 sin λ1 , |

(11.37) |

SS' / l1 = sin (λ0 – λ1) / sin λ0 . |

(11.38) |

Из треугольников ASN и AS′N имеем: |

|

AN = l0 cos χ0 = l1 cos χ1 . |

(11.39) |

Тогда для сдвиговой деформации γ можно получить следующие конечные выражения:

γ = SS’/AN = (cos λ1 / cos χ1) – (cos λ0 / cos χ0). |

(11.40) |

Таким образом, величина сдвиговой деформации может быть определена, если известны начальная и конечная ориентации элементов скольжения. И наоборот – конечную ориентацию кристалла (точнее – ориентацию плоскости скольжения) можно определить, зная его начальную ориентацию и величину сдвиговой деформации.

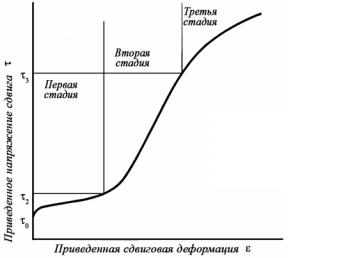

Иногда кривые напряжение – деформация для монокристаллов строят в координатах приведенное напряжение сдвига τ – приведенная сдвиговая деформация γ, поскольку при этом заметно уменьшаются различия кривых для кристаллов разных исходных ориентаций вследствие изменения их начального участка. Однако зависимость вида кривой от траектории переориентации кристалла на последующих стадиях деформации все равно сохраняется.

11.3.7.Стадии деформационного упрочнения

иэтапы переориентации

Вкачестве примера на рис. 11.20 представлена усредненная кривая напряжение–деформация для монокристалла чистого металла с ГЦК решеткой, обнаруживающая существование трех четко выраженных стадий деформационного упрочнения, где под упрочнением подразумевается увеличение напряжения сдвига τ с ростом

54

деформации γ. Первая стадия, или стадия легкого скольжения, представляет собой участок с малой скоростью линейного упрочнения. Вторая стадия также характеризуется линейным упрочнением, но с большей скоростью, чем на первой стадии. Третья стадия отвечает уменьшению скорости упрочнения и в ряде случаев приближается к параболической кривой упрочнения.

Рис. 11.20. Типичная кривая напряжение–деформация кристалла чистого металла с ГЦК решеткой

Показано, что на основе дислокационных моделей поведение деформируемых металлических кристаллов невозможно описать единой кривой напряжение–деформация и что варьирование относительных долей трех стадий упрочнения может быть объяснено только при учете особенностей траектории переориентации деформируемого монокристалла, зависящей от его исходной ориентации. В частности, в случае растяжения ГЦК монокристалла рассмотренные ранее траектории его переориентации (см. рис. 11.16) можно разбить на три участка:

1)расположенный внутри элементарного стереографического треугольника и характеризующийся действием моноскольжения;

2)расположенный вдоль границы треугольника и характеризующийся одновременным действием двух систем скольжения

{111}<011>;

55

3) локализованный вблизи угла треугольника <011> и характеризующийся взаимно сбалансированным действием четырех систем скольжения {111}<011>.

Каждому из этих участков соответствуют свои преобладающие дислокационные механизмы деформации, определяемые особенностями взаимодействия дислокаций, движущихся в одной, двух или четырех системах скольжения. Следовательно, закономерности деформационного упрочнения на каждом последовательном участке кривой напряжение–деформация предопределяются условиями деформации, контролируемыми текущей ориентацией монокристалла.

11.3.8. Теории дислокационного упрочнения

Малые величины напряжения начала пластического течения металлических кристаллов определяются, очевидно, начальной легкостью перемещения дислокаций. Тогда последующее упрочнение происходит вследствие затруднения движения дислокаций через кристалл, и для продолжения деформации требуется увеличение приложенного напряжения. Основными факторами, препятствующими движению дислокаций, помимо сил Пайерлса–Набарро являются: 1) другие дислокации; 2) границы зерен и субзерен; 3) атомы растворенных веществ; 4) частицы второй фазы; 5) поверхностные пленки. Однако в монокристаллах чистых металлов наиболее важными препятствиями для движущихся дислокаций являются другие дислокации, и этот фактор рассматривается в первую очередь.

Первые модели дислокационного упрочнения исходили из того, что многие движущиеся дислокации не достигают поверхности деформируемого монокристалла, а, упруго взаимодействуя с другими дислокациями, закрепляются внутри монокристалла, образуя сетку. Такой процесс непрерывно развивается по мере продолжения деформации, и концентрация дислокаций постепенно увеличивается, а напряжение, необходимое для продвижения последующих дислокаций, возрастает.

Что касается напряжения начала течения, то оно определяется не только взаимодействием друг с другом первых дислокаций, воз-

56

никших на выбранной системе скольжения, но и их взаимодействием с дислокациями, существовавшими первоначально в отожженном металле. Эти случайно распределенные дислокации называют дислокациями «леса», и многие из них пересекают первичные плоскости скольжения. Сдвиговая деформация γ выражается через количество дислокаций N в единице объема, имеющих вектор Бюргерса b и охватывающих площадь А в плоскости скольжения:

γ = bAN. |

(11.41) |

Препятствия на пути дислокаций преодолеваются повышением либо приложенных напряжений, либо тепловой энергии. Поэтому энергия активации процесса U зависит от приложенного напряжения сдвига τ. Тогда скорость деформации выражается в виде:

& |

(11.42) |

γ= bANν0exp [–U(τ) / kT] , |

где ν0 – частотный множитель, определяемый природой препятствий, k – постоянная Больцмана. Решив это уравнение относительно τ, получим выражение, связывающее τ с T и γ& . Величина τ со-

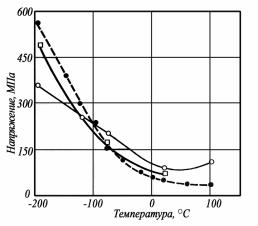

стоит из двух компонент τG и τS, где τG обусловлена взаимодействием параллельных дислокаций на первичной плоскости скольжения, а τS – взаимодействием скользящих дислокаций с дислокациями «леса», пересекающими плоскость скольжения. В отожженном металле расстояние между параллельными дислокациями в первичной плоскости скольжения близко к 10-4 см, что на несколько порядков величины превышает амплитуду тепловых флуктуаций атомов, вследствие чего эти флуктуации не могут существенно облегчить действие приложенных напряжений, и компонента τG не зависит от температуры. Компонента τS, напротив, весьма температур- но-чувствительна, так как термическая активация помогает перемещению ступенек, образующихся на скользящих дислокациях при их пересечении с дислокациями «леса».

Окончательно имеем:

τ(Т) = τG + τS = τG + [U0 – kT ln (NAb ν0 / γ& )] / Ω , (11.43)

где U0 определяется выражением U = U0 – v τS в предположении, что между энергией активации U и температурно-зависимой компонентной сдвигового напряжения τS существует линейная зависимость, а Ω – активационный объем. При высоких температурах

57

член τS исчезает, поскольку термическая активация вызывает движение первичных скользящих дислокаций через «лес», не требуя приложения напряжений в качестве дополнительного фактора. Однако, член τG с изменением температуры остается неизменным. Поэтому напряжение течения чистого монокристалла быстро уменьшается с повышением температуры при ее низких значениях, но остается постоянным при высоких температурах (рис. 11.21).

Рис. 11.21 Температурная зависимость напряжений течения кристаллов чистого железа трех групп

Первую стадию упрочнения связывают с дальнодействующим взаимодействием достаточно далеко отстоящих друг от друга дислокационных петель в первичной системе скольжения. Предполагается, что на единицу объема имеется Nист источников дислокаций, каждый из которых выпускает n дислокационных петель при достижении напряжения τ. Каждая петля перемещается на большое расстояние L через кристалл, тогда как расстояние d между этими петлями в плоскостях, пересекающих первичные плоскости скольжения, значительно меньше, чем L. Возрастание напряжения δτ происходит в результате увеличения числа петель на δn, что приводит к увеличению деформации на величину δγ, которая выражается в виде:

δγ = bNистL2 δn . |

(11.44) |

Поскольку на каждый дислокационный источник приходится объем d L2, число источников в единице объема Nист=1/ d L2. Тогда

58

δγ = b δn / d . |

(11.45) |

Образование δn новых дислокационных петель вызывает также увеличение обратного напряжения τВ, действующего на дислокаци-

онные источники, на величину: |

|

δτВ = Gb δn / 2πL . |

(11.46) |

Когда обратное напряжение δτВ становится равным возрастанию напряжения δτ, дальнейшая генерация петель прекращается. Для

первой стадии упрочнения получаем: |

|

θI = δτ / δγ = (G /2π)(d /L), |

(11.47) |

откуда при подстановке типичных значений для |

d и L (например, |

d = 50 нм, L = 50 мкм) получаем коэффициент упрочнения θI порядка 10-4 G, что близко к измеряемым значениям.

Наиболее значительная доля упрочнения в ГЦК металлах приходится на вторую стадию, для которой коэффициент упрочнения θII приближается к величине 3·10-3 G. Существует несколько дислокационных теорий деформационного упрочнения монокристаллов на второй стадии, которые различаются точкой зрения относительно главного фактора, препятствующего скольжению дислокаций в первичной плоскости и ответственного за укорочение линий скольжения. В качестве такого фактора фигурируют сидячие дислокации Ломера–Коттрела, плоские дислокационные скопления у барьеров, ступеньки на дислокациях. Успешно объясняет характерные черты второй стадии упрочнения ГЦК металлов теория Мота, согласно которой на дислокационных источниках в первичных системах скольжения под влиянием дислокаций, находящихся во вторичных системах, возникают ступеньки, блокирующие эти источники. Для разблокировки дислокационного источника со ступеньками необходимо напряжение τ, определяемое выражением:

τ = α G bmv , |

(11.48) |

где α – постоянная, величина которой определяется тем, что αGb3 – энергия образования вакансии (для большинства металлов α ≈ 0,2), mv – число вакансионных ступенек на единицу длины дислокации.

Если при приросте деформации dγ появляется dn дислокационных петель, испускаемых из источников со средним радиусом кри-

визны каждого R, то |

|

dγ = b πR2 dn . |

(11.49) |

59 |

|

Скольжение по вторичным плоскостям происходит в g раз чаще, чем по первичной плоскости; тогда, если m – число ступенек на единицу длины, то имеем:

dm = g πR2dn. |

(11.50) |

Но из числа ступенек dm лишь малая часть dmv представляет собой вакансионные ступеньки, то есть

dmv = fdm. |

(11.51) |

Тогда из приведенных выше соотношений получаем: |

|

dτ = αGb(fg) πR2dn. |

(11.52) |

θII = dτ/dγ = αG(f g). |

(11.53) |

Приняв θII =3·10-3 G, α = 0,2, f = 0,05, получим g = 0,3, что согласуется с имеющимися оценками, свидетельствуя о приемлемости модели Мотта.

Главными особенностями третьей стадии упрочнения являются уменьшение скорости упрочнения и тенденция к снижению напряжения наступления этой стадии с повышением температуры. Барьеры, возникшие на второй стадии упрочнения, на третьей стадии разрушаются. Если принята общая картина образования барьеров Ломера–Коттрела на второй стадии, то третья стадия наступает тогда, когда влияние барьеров преодолевается одним из двух способов:

1)разрушение барьеров путем рекомбинации частичных дислокаций, составляющих сидячую дислокацию Ломера–Коттрела, по одному из нескольких возможных механизмов;

2)обход барьеров путем поперечного скольжения по плоскостям, имеющим общее направление сдвига с первичной плоскостью скольжения.

Согласно теории Зегера вторая возможность является более предпочтительной. Поскольку наступление третьей стадии характеризуется появлением грубых полос скольжения с частым поперечным скольжением, степень развития этого явления зависит от величины энергии дефекта упаковки данного металла. Металлы с относительно малой энергией дефекта упаковки для поперечного скольжения требуют высокой энергии активации, так как прежде чем может произойти локальный акт поперечного скольжения, широкий дефект упаковки между частичными дислокациями должен

60