- •Г. И. Сильман ч у г у н ы

- •Ч у г у н ы

- •Брянск - 1999

- •Содержание

- •Введение

- •Механические свойства серых чугунов по гост 1412-85

- •Рекомендуемые химические составы чугунов различных марок

- •Условия применения марок чугуна в зависимости от толщины стенки отливки

- •Применение серых чугунов для типовых деталей машин и оборудования

- •Соотношение свойств вчшг в отливках и стандартных пробах

- •Модификаторы для получения высокопрочного чугуна

- •Виды, режимы и назначение термической обработки вчшг

- •Рекомендации по применению вчшг

- •Рекомендуемые химические составы кч

- •Влияние кремния на длительность графитизации чугуна

- •Применение отливок из кч

- •Коэффициенты трения некоторых сплавов

- •Твердость и характеристики структуры ач по гост 1585-85

- •Применение антифрикционных чугунов

- •Особенности структуры, свойства и применение чугунов ачс-м и ачв-м

- •6. Износостойкие белые чугуны (ибч)

- •Свойства некоторых фаз и структурных составляющих ибч

- •Химические составы некоторых чугунов

- •Некоторые свойства износостойких чугунов до данным [1,6,7]

- •Применение деталей из белых хромистых чугунов [1]

- •Продолжение таблицы 25

- •Марки и свойства некоторых ванадиевых чугунов

- •Марки и свойства комплексно-легированных белых чугунов

- •Химические составы ванадиево-кремниевых пч

- •Механические свойства ванадиево-кремниевых пч

- •Литература

- •Григорий Ильич сильман ч у г у н ы

Условия применения марок чугуна в зависимости от толщины стенки отливки

|

Чугун |

Толщина стенки отливки, мм, для условий применения | ||||

|

I |

II |

III |

IV |

V | |

|

СЧ 15 |

<2 |

2-6 |

6-10 |

10-20 |

>20 |

|

СЧ 20 |

<4 |

4-9 |

9-15 |

15-30 |

>30 |

|

СЧ 25 |

<6 |

6-12 |

12-25 |

25-50 |

>50 |

|

СЧ 30 |

<10 |

10-15 |

15-40 |

>40 |

- |

|

СЧ 35 |

<15 |

15-40 |

40-80 |

>80 |

- |

|

СЧ 40 |

<20 |

20-40 |

40-120 |

>120 |

- |

Условия применения марок чугуна: I – применение невозможно; II – требуются специальные меры для предупреждения или ликвидации отбела (например, модифицирование чугуна или термическая обработка отливок) и повышенные затраты на механическую обработку отливок; Ш – для отливок высокой износостойкости и прочности при повышенной твердости; IV – для отливок средней твердости и хорошей обрабатываемости резанием; V – только для специальных целей (с использованием модифицирования и легирования).

Примеры применения серых чугунов для типовых деталей машин и оборудования приведены в табл.4.

Таблица 4

Применение серых чугунов для типовых деталей машин и оборудования

|

Область применения |

Виды деталей или отливок |

Марки чугуна |

Особенности химического состава, % |

Твердость НВ |

|

1 |

2 |

3 |

4 |

5 |

|

Автотракторостроение |

Блоки цилиндров карбюраторных и дизельных двигателей |

СЧ 20 СЧ 25 |

до 0,6Cr, до 0,5Ni, до 0,6Cu, до 0,08Ti |

183-217 |

|

Головки цилиндров дизельных двигателей |

СЧ 20, СЧ 25 |

до 0,3Cr, до 0,5Cu, до 0,25Ti |

до 235 |

Продолжение таблицы 4

|

1 |

2 |

3 |

4 |

5 |

|

Автотракторостроение |

Блоки цилиндров тяжелонагруженных автомобильных и судовых двигателей |

СЧ 25- СЧ 35

|

0,2-0,5Cr, до 0,85Ni, 0,35-0,85Mo |

207-248 |

|

Головки тяжелонагруженных двигателей |

СЧ 25 |

3,5-3,7C, 02-0,4Cr, 0,5-0,7Mo |

180-229 | |

|

Гильзы цилиндров карбюраторных и дизельных двигателей |

СЧ 20, СЧ 25 |

0,15-0,45Cr, 0,15-0,30Ni |

200-250*) | |

|

Гильзы цилиндров автомобильных и тракторных двигателей |

СЧ 20, СЧ 25 |

до 0,9P, до 0,8Cu, дo 0,6Мo |

180-240 | |

|

Распределительные валы дизельных и карбюраторных двигателей |

СЧ 25, СЧ 30 |

до 1,5Cr, до 1,3Ni, до 0,8Mo, до 0,1B |

217-321**) | |

|

Тормозные барабаны и диски средней нагруженности |

СЧ 20, СЧ 25 |

до 0,6Сг, до 0,9Ni,. до 0,6Cu, до 0,8Mo, |

до 255 | |

|

Маховики |

СЧ 25- СЧ 35 |

до 0,6Cr, до 0,5Ni, до 0,6Cu, до 0,08Ti |

210-300 | |

|

Крышки коренных подшипников |

СЧ 25 |

- |

≥200 | |

|

Выпускные коллекторы |

СЧ 15, СЧ 20 |

до 0,5Mo, до 0,4Cu, до 0,05Ti |

163-255 | |

|

Станкостроение |

Легкие отливки (толщина стенки а до 10 мм, масса М до 100кг) |

СЧ 25, СЧ 30 |

_ |

≥180 |

|

Средние отливки (а =10-20 мм, М=100-4000 кг) |

.СЧ 25, СЧ 30 |

_ |

≥180 | |

|

Тяжелые отливки (а =20-30 мм, М= 4000- 10000 кг) |

СЧ 25- СЧ 35 |

_ |

≥170 | |

|

Особо тяжелые отливки (а>30 мм, М=10000-30000 кг) |

СЧ 25- СЧ 35 |

_ |

≥170 |

Окончание таблицы 4

|

1 |

2 |

3 |

4 |

5 |

|

Станкостроение |

Уникальные отливки (М>30000 кг) |

СЧ 25- СЧ 35 |

легирование Сг, Ni, Cu, Sn, Mo |

≥170 |

|

Тяжелое машино-строение |

Крупные отливки |

СЧ 15- СЧ 25 |

2,8-3,2C, 0,2-0,5Cr |

_ |

|

Электротехническая промышленность. |

Станины электродвигателей |

СЧ 15 |

до 0,3P, до 0,15Cr |

_ |

|

Сантехни-ческая промыш-ленность. |

Отопительные ради-аторы, секции котлов, гарнитура, ванны, трубы, раковины |

СЧ 10 |

3,5-3,7C, 0,3-0,6P |

_ |

Примечания: *) твердость на рабочей поверхности не менее HRC 42, **) на кулачках не менее HRC 45.

При получении отливок из серого чугуна для предупреждения отбела или плохой обрабатываемости резанием в тонких сечениях чугун в жидком состоянии перед разливкой модифицируют специальными добавками. Модифицирование обеспечивает также получение в структуре чугуна тонкостенных отливок преимущественно пластинчатого равномерно распределенного графита, что приводит к выравниванию структуры и свойств чугуна в различных сечениях отливок и повышает общую прочность чугуна.

Чаще всего в качестве универсальных кодификаторов применяют ферросилиций марки ФС 75, содержащий около 75% Si, около 1,5% Al и до 0,8% Са, а также ферросилиций в смеси с графитом, силикокальцием и лигатурами РЗМ (редкоземельных металлов). Количество вводимого модификатора составляет обычно от 0,2 до 0,6% от массы жидкого чугуна в зависимости от марки чугуна (чем выше марка чугуна, тем больше добавка модификатора).

При производстве отливок из серого чугуна с пластинчатым графитом иногда используют термическую обработку отливок. Ее применяют для снятия внутренних напряжений, обеспечения минимальных деформаций при эксплуатации, для улучшения обрабатываемости резанием, повышения механических свойств и износостойкости.

Закалку с отпуском проводят для получения мартенситной структуры и обеспечения высокой твердости и износостойкости чугуна. Нагрев под закалку проводят обычно до температур на 50-700 выше критической точки aci. Во избежание деформации деталей применяют после закалки стабилизирующий отпуск при 180-200°С.

Улучшение (закалку с высокотемпературным отпуском) применяют для получения структуры зернистого сорбита и обеспечения достаточно высоких значений прочности и твердости.

Нормализация проводится для отливок с исходной ферритной иди ферритно-перлитной структурой с целью получения перлитной структуры и повышения механических свойств и износостойкости чугуна. Нагрев проводят так же, как и при закалке, с выдержкой около 1 часа на 25 мм толщины стенки отливки. Сложные отливки рекомендуется охлаждать на воздухе до 500°С, а далее в печи со скоростью 40 градусов в час для снятия напряжений.

Высокотемпературный (880-950°С, выдержка до 5 часов) отжиг применяют для снижения твердости отбеленного чугуна.

Отжиг для снятая напряжений проводят чаще всего при температурах 500-600°С в зависимости от марки чугуна. Длительность выдержки составляет обычно 1,0-1,5 часа для отливок с толщиной стенки до 20 мм и увеличивается на 1,0-1,5 часа на каждые последующие 25 мм толщины сечения. Скорость охлаждения после отжига не должна превышать 10-30 градусов в час для отливок сложной конфигурации и 150 градусов в час для простых отливок.

Иногда проводят низкотемпературный (700-750°С) отжиг отливок для улучшения обрабатываемости резанием. Такой отжиг обеспечивает распад эвтектоидного цементита и получение мягкой ферритно-графитной структуры с твердостью НВ 130-180.

Важной характеристикой чугуна является показатель качества ПК, представляющий собой отношение значений предела прочности и твердости НВ чугуна (ПК = / HB), причем чаще всего выражают в МПа, а твердость НВ в обычных единицах твердости, условно принимаемых безразмерными.

Показатель качества, прежде всего, зависит от структуры чугуна. Поэтому его опенку удобно проводить по структурным зонам, характерным для структурных структурно-прочностных диаграмм (см. рис.1 и 2).

Н а

рис.3 представлена область значений ПК

для чугунов различного химического

состава (т.е. с разными значениями

углеродного эквивалента СЭ).

Зависимость 1 (для нелегированных

чугунов) получена на основе данных рис.1

для стандартных проб диаметром 30 мм

(или при толщине стенки отливки 15 мм в

случае применения формовки “по-сырому”).

Видно, что в области химических составов,

соответствующих перлитным чугунам, с

понижением углеродного эквивалента

от 4,3 до 3,3 показатель качества существенно

возрастает (до ПК ≈ 1,5), но при дальнейшем

снижения углеродного эквивалента (до

областейIIи I) начинает

резко уменьшаться, что связано с

появлением отбела в структуре чугуна.

Поэтому для серого нелегированного

чугуна следует выбирать оптимальные

составы в интервале значений СЭ=3,3-3,7%,

причем следует учитывать, что эта

рекомендация относится лишь к отливкам

стандартного сечения. В случае отливок

с другой толщиной стенки необходимо

строить зависимости, подобные кривой

1 на рис.3, для соответствующего сечения.

а

рис.3 представлена область значений ПК

для чугунов различного химического

состава (т.е. с разными значениями

углеродного эквивалента СЭ).

Зависимость 1 (для нелегированных

чугунов) получена на основе данных рис.1

для стандартных проб диаметром 30 мм

(или при толщине стенки отливки 15 мм в

случае применения формовки “по-сырому”).

Видно, что в области химических составов,

соответствующих перлитным чугунам, с

понижением углеродного эквивалента

от 4,3 до 3,3 показатель качества существенно

возрастает (до ПК ≈ 1,5), но при дальнейшем

снижения углеродного эквивалента (до

областейIIи I) начинает

резко уменьшаться, что связано с

появлением отбела в структуре чугуна.

Поэтому для серого нелегированного

чугуна следует выбирать оптимальные

составы в интервале значений СЭ=3,3-3,7%,

причем следует учитывать, что эта

рекомендация относится лишь к отливкам

стандартного сечения. В случае отливок

с другой толщиной стенки необходимо

строить зависимости, подобные кривой

1 на рис.3, для соответствующего сечения.

Из рис.3 и данных табл.2 следует, что в отливках стандартного сечения можно использовать лишь чугуны до марки СЧ 30. Применение для таких отливок чугунов более высоких марок невозможно из-за частичного или полного отбела в их структуре. Нелегированный чугун марки СЧ 35 можно использовать в основном в отливках большего сечения.

При выборе состава чугуна необходимо исходить из условия наибольшей простоты технологического процесса. Так, например, термическую обработку отливок следует назначать только в случаях предъявления к ним особых требований или при необходимости исправления структуры и повышения свойств в уже изготовленных отливках.

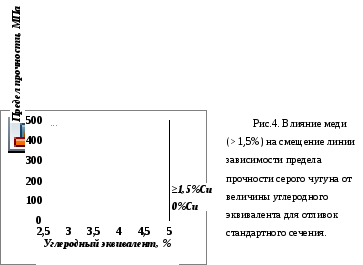

Более широко используется метод модифицирования, позволяющий получать высокие марки чугуна (СЧ 25, СЧ 30) без использования легирующих элементов в составе или при ограниченном их использовании. Чугуны наиболее высоких марок (СЧ 35 и СЧ 40) получают обычно с помощью легирования (см. табл.2) и модифицирования, реже с применением термической обработки. В этом случае можно обеспечить и получение высоких значений показателя качества чугуна. Примером могут служить легированные чугуны, разработанные в БГИТА. Зависимости показателя качества таких чугунов от углеродного эквивалента приведены на рис.3 в литом состоянии (кривая 2) и после термической обработки (кривая 2’), а различие в прочностных свойствах по сравнению с нелегированным чугуном – на рис.4.

Высокопрочные чугуны с шаровидным графитом (ВЧШГ)

Существенное повышение механических свойств чугуна достигается при переходе от пластинчатой формы графита к шаровидной или вермикулярной (промежуточной). Для чугуна с шаровидным графитом (ЧШГ) характерны не только высокая прочность (отсюда и название – высокопрочный чугун), но и значительные пластичность и вязкость, в связи с чем во многих зарубежных стандартах его называют пластичным чугуном.

ВЧШГ имеют широкий диапазон механических и эксплуатационных свойств. Ферритные чугуны характеризуются наивысшей среди чугунов пластичностью и вязкостью, обеспечивают литым деталям высокие хладо- и ударостойкость, хорошую свариваемость и обрабатываемость резанием. Перлитные ЧШГ хорошо сопротивляются статическим и циклическим нагрузкам, обладают высокими износо- и задиростойкостъю. В бейнитных ЧШГ сочетаются максимально высокая прочность с достаточной пластичностью, что обеспечивает высокие значения износостойкости, усталостной прочности и контактной выносливости литых изделий.

Все марки ЧШГ имеют высокий модуль упругости и значительно большую, чем у стали, демпфирующую способность. Предел текучести у бейнитных чугунов в 2,5-3 раза выше, чем у обычных конструкционных сталей.

По способности выдерживать высокие механические нагрузки при наименьших деформациях и массе деталей ЧШГ значительно превосходит сталь, ковкий и серый чугун. Масса литых деталей из ЧШГ может быть на 5-10% ниже по сравнению с литой сталью и ковким чугуном и на 10-20% меньше по сравнению со стальными поковками и штамповками.

ВЧШГ успешно заменяет углеродистую сталь и другие виды чугунов в деталях, работающих в условиях тепловых ударов, термоусталости (при температурах цикла до 600°С), низких температур (до -100°С), умеренно агрессивных сред, высоких давлений, знакопеременных динамических нагрузок.

ВЧШГ обладают хорошими литейными свойствами, что позволяет изготавливать из них высококачественные отливки с толщиной стенок от 2,5 до 1000 мм и массой от нескольких десятков граммов (например, поршневые кольца) до 200 т (станины, цилиндры, контейнеры и др.).

Высокая герметичность в сочетания с ударо- и коррозионностойкостью позволяют эффективно использовать ВЧШГ в виде наиболее экономичного материала для напорных труб и фитингов. Почти половина мирового производства ЧШГ используется на эти цели.

Свойства ВЧШГ регламентированы ГОСТ 7293-85, в котором предусмотрены 8 марок чугуна (табл.5).

Таблица 5

Марки и свойства ВЧШГ (но ГОСТ 7293-85)

|

Марка чугуна |

В |

0,2 |

, %, не менее |

Твердость НВ |

Ударная вязкость КС при +200С, Дж/см 2 |

|

МПа, не менее | |||||

|

ВЧ 35 |

343 |

216 |

22 |

140-170 |

80-150 |

|

ВЧ 40 |

392 |

245 |

15 |

140-202 |

30-80 |

|

ВЧ 45 |

441 |

304 |

10 |

140-225 |

30-60 |

|

ВЧ 50 |

491 |

314 |

7 |

153-245 |

30-50 |

|

ВЧ 60 |

589 |

363 |

3 |

192-277 |

10-30 |

|

ВЧ 70 |

687 |

412 |

2 |

228-302 |

10-25 |

|

ВЧ 80 |

785 |

471 |

2 |

248-351 |

10-30 |

|

ВЧ 100 |

981 |

687 |

2 |

270-360 |

10-20 |

Относительное удлинение, твердость НВ, а также ударную вязкость КС определяют при наличии требований в нормативно-технической документации на отливки, причем значения этих свойств могут отличаться от приведенных в табл.5.

Механические свойства ВЧШГ должны быть обеспечены в литом состоянии или после термической обработки. Механические испытания проводят на образцах, вырезанных из отдельно отлитых или прилитых к отливкам проб.

Механические свойства ЧШГ зависят от толщины стенки отливки, хотя и в меньшей степени, чем у серого чугуна. Прочность и твердость чугуна в пробах обычно выше, чем в реальных отливках. В табл.6 приведено соотношение значений механических свойств (В и НВ) в отливках и в литых трефовидных пробах, причем за единицу приняты свойства в литой пробе.

Влияние скорости охлаждения и толщины стенки отливки связано с тем, что в толстых сечениях повышается количество феррита, увеличивается опасность флотации графита и ухудшения его формы и распределения, усиливается микроликвация элементов.

Таблица 6