- •Факультет обучения без отрыва от производства

- •Раздел 3:«Методы построения моделей и идентификации исследуемых процессов, явлений и объектов в машиностроении»…….33

- •Раздел 4: «Методы компьютерного моделирования машиностроительных производств, математические и имитационные модели.» (3 часа)………………………………………………………………51

- •Раздел 5:«Математическое моделирование процессов и средств машиностроительных производств на основе современных технологий систем массового обслуживания» (3 часа)…………………………………64

- •Раздел 6:«Современные технологии математического моделирования процессов, средств и систем машиностроительных производств»(2 часа)………………………………………………………80

- •Раздел 1.«Модели процессов, явлений и объектов в машиностроении и методы их построения»(2 часа)

- •1.1.Введение. Классификация моделей по типам, свойствам и назначению. Методы моделирования сложных систем.

- •1.2. Основные принципы построения математических моделей

- •1.3. Средства математического моделирования технических объектов и обеспечение.

- •Раздел 2:«Разработка теоретических моделей исследования качества изделий, технологических процессов, средств и систем машиностроительных производств» (3 часа)

- •2.1. Теоретические основы математического моделирования в машиностроении.

- •2.2. Элементы теории множеств и ее применение в моделировании технических систем.

- •3.2. Моделирование технических систем на основе алгебры логики.

- •Раздел 3:«Методы построения моделей и идентификации исследуемых процессов, явлений и объектов в машиностроении» (4 часа)

- •3.4. Основы кибернетического моделирования.

- •4.1. Основные понятия корреляционного, регрессионного и

- •4.2. Пассивный и активный эксперимент, их место и роль в машиностроении. Основные принципы планирования эксперимента.

- •4.3.Ортогональное планирование первого порядка

- •5.1.2. Рототабельное планирование экспериментов

- •5.2. Принципы построения экспертных систем и технология принятия статистических решений.

- •Раздел 4: «Методы компьютерного моделирования машиностроительных производств, математические и имитационные модели.» (3 часа)

- •5.3. Основные понятия. Цель и задачи имитационного моделирования.

- •5.4. Блок-схема решения задач имитационного моделирования.

- •6.1. Планирование машинных экспериментов. Моделирование по схеме Монте-Карло

- •20% Факторов определяют 80% свойств системы;

- •6.2. Анализ результатов и принятие решений.

- •Раздел 5:«Математическое моделирование процессов и средств машиностроительных производств на основе современных технологий систем массового обслуживания» (3 часа)

- •7.1. Марковские случайные процессы. Уравнения Колмогорова для вероятностей состояний.

- •7.2. Потоки событий.

- •7.3. Системы массового обслуживания.

- •8.1. Критерии оптимизации моделей в машиностроении.

- •8.2. Классификация методов оптимизации.

- •Раздел 6:«Современные технологии математического моделирования процессов, средств и систем машиностроительных производств»(2 часа)

- •8.3. Основные понятия и определения. Основы теории нечетких множеств.

- •3. Отрицание множества

- •5. Операции концентрации

- •6. Операция растяжения

- •9.1. Элементы нейросетевого моделирования процессов в технических объектах и системах.

- •9.2. Генетические алгоритмы и их применение в моделировании технических систем.

Раздел 3:«Методы построения моделей и идентификации исследуемых процессов, явлений и объектов в машиностроении» (4 часа)

Лекция 3.«Методы построения моделей и идентификации исследуемых процессов, явлений и объектов» (1 час)

План лекции:

3.3. Физико-статистическое моделирование формирования выходных параметров технологических процессов в машиностроении.

3.4. Основы кибернетического моделирования.

3.3. Физико-статистическое моделирование формирования выходных параметров технологических процессов в машиностроении.

В соответствии с ГОСТ 27.004-85, технологическая система– этосовокупность функционально взаимосвязанных средств технологического оснащения, предметов производства и исполнителей для выполнения в регламентированных условиях производства заданных технологических процессов или операций. К предметам производства относятся материал, заготовка, полуфабрикат и изделие, находящиеся в соответствии с выполняемым технологическим процессом в стадии хранения, транспортирования, формообразования, обработки, сборки, ремонта, контроля и испытаний.

Для современных технологических систем характерна совокупность взаимосвязанных потоков энергии, материалов и информации, действующая как единое целое, в котором осуществляется определённая последовательность процессов.

Параметрическая надёжность ТСна уровне технологического процесса в работе определяется как егосвойство обеспечивать изготовление продукции в заданном объёме, сохраняя во времени установленные требования к её качеству.Причём надёжность технологических систем должна оцениваться только по тем параметрам и показателям качества изделия, уровень которых зависит от технологии и изготовления.

Особенности формирования выходных параметров технологического процесса не обеспечивают равенство вероятности Pi(t) произведению вероятностейPiq(t) для каждой операции.

Параметрический отказ ТС– это отказ технологической системы, при котором сохраняется её функционирование, но происходитвыход значений одного или нескольких параметров технологического процесса за пределы, установленные в нормативно-технической и (или) конструкторской и технологической документации. Здесь имеются в виду параметры, относящиеся непосредственно к технологической системе.

В этом плане одним из критериев отказа ТС является выход одного из регламентируемых показателей качества детали, указанных в конструкторской и технологической документации, за допустимые пределы. Одним из важнейших показателей безотказности ТС по i-у параметру качества является вероятность выполнения задания, которая для обеспечения одновременно всехmпараметров определена :

P{Ei1 y1(t) Es1; Ei2 y2(t) Es2; …; Eim ym(t) Esm} = P(t).

Здесь Eij,Esj1– соответственно нижнее и верхнее предельные отклонения дляi-го параметра, установленные НТД;yj(t) – значенияj-го параметра в моментt. При этом наработкаТможет измеряться в единицах времени, циклах функционирования или в единицах изготовленной продукции.

Вероятность выполнения задания ТС по j-му параметру определяется на основе выражения

P{Eijyj(t)Esj}Pj(t).

В основу оценки показателей надёжности ТС по параметрам качества продукции методом статистического моделирования может быть положен функционально-статистический подход, который базируется на построении модели технологического процесса, связывающей условия обработки, в том числе случайные воздействия, и параметры качества обработанной детали. Такие модели, адекватно описывая конкретные условия технологического процесса, могут противоречить физическим представлениям о механизме происходящих процессов.

Гораздо предпочтительней концепция нового физико-статистического подхода, которая заключается в том, что структура модели технологического процесса формируется на основе физико-технологического анализа причинно-следственных связей факторов обработки и внешней среды, а выходные параметры определяются статистическими методами.

Такой подход может быть принят в качестве основного при постановке и решении большинства задач содержательной части системной методологии исследования надёжности ТС.

Для построения моделей и исследования надёжности ТС целесообразно применять метод имитационного моделирования, так как он характеризуется высокой эффективностью при сравнительно небольших материальных затратах. Построение и анализ моделей ТС методом имитационного моделирования базируется на основе математико-статистического подхода к анализу сложных систем и предполагает использование метода статистических испытаний (Монте-Карло).

Имитационное моделирование ТС включает методологию построения системных моделей, методы алгоритмизации объектов, методы и средства построения программных реализаций имитаторов, планирование организации и выполнение на ЭВМ экспериментов с имитационными моделями, машинную обработку данных и анализ результатов.

Таким образом, для оценки показателей надёжности ТС по параметрам качества обрабатываемых деталей необходимо:

1) построить статистические модели функции ТС избранного вида одним из методов, выбранным по результатам априорной деформации;

2) используя соответствующие алгоритмы и программное обеспечение, реализовать машинные эксперименты в выбранной области факторного пространства по схеме Монте-Карло и проанализировать с целью оценки вероятностных характеристик выходных величин моделируемой ТС;

3) спрогнозировать показатели надёжности технологического обеспечения КПС или ПЭС обрабатываемой детали для данной ТС.

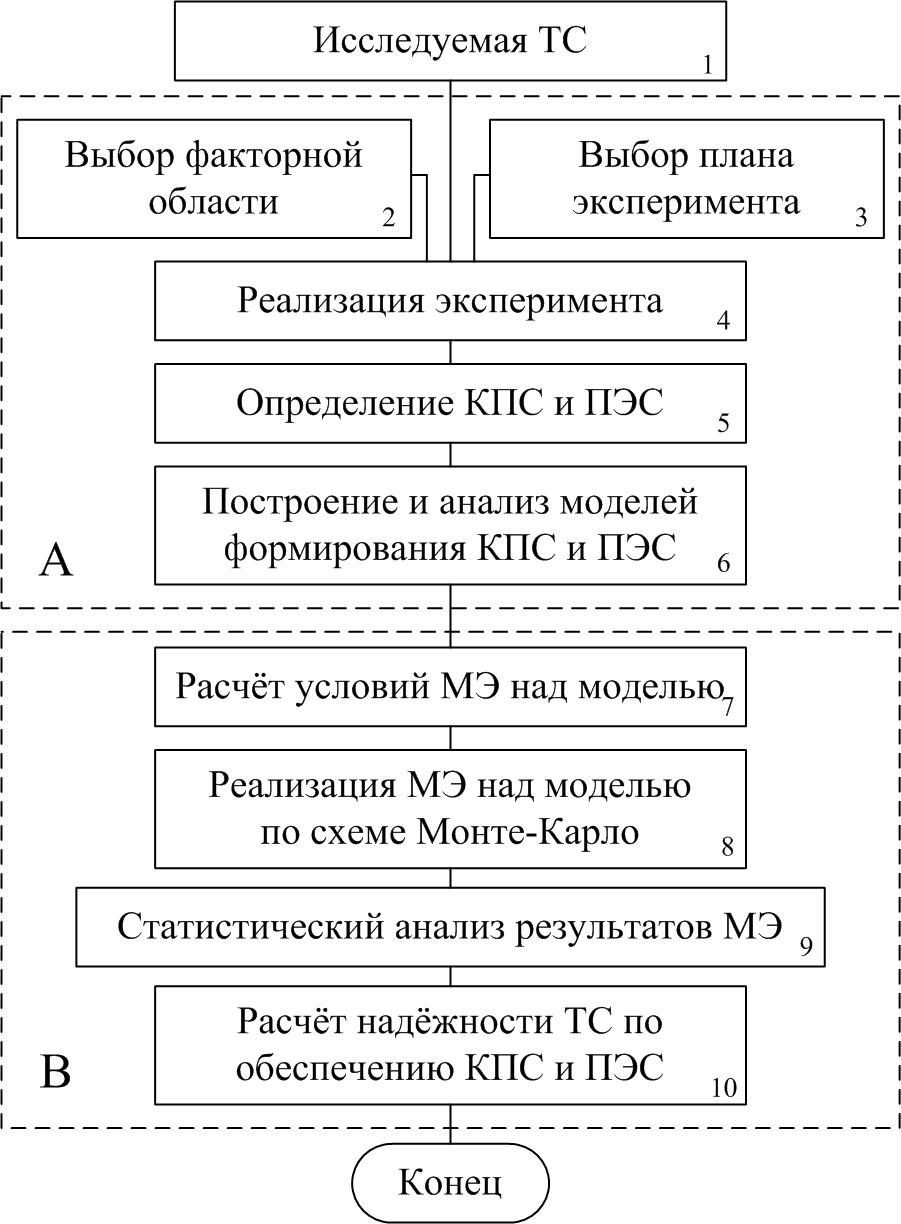

Таким образом, в схеме определения показателей надёжности ТС, отвечающей такой методологии можно отметить наличие двух этапов исследования: построение и анализ имитационных моделей для ТС (группа А) и расчёт показателей надёжности ТС (группа В).

Построение формальных имитационных моделей наиболее эффективно проводить с помощью активного эксперимента, применяя известные методы корреляционно-регрессионного анализа и теории планирования эксперимента.

Схема

определения надёжности ТС по обеспечению

ПКПС