- •Факультет обучения без отрыва от производства

- •Раздел 3:«Методы построения моделей и идентификации исследуемых процессов, явлений и объектов в машиностроении»…….33

- •Раздел 4: «Методы компьютерного моделирования машиностроительных производств, математические и имитационные модели.» (3 часа)………………………………………………………………51

- •Раздел 5:«Математическое моделирование процессов и средств машиностроительных производств на основе современных технологий систем массового обслуживания» (3 часа)…………………………………64

- •Раздел 6:«Современные технологии математического моделирования процессов, средств и систем машиностроительных производств»(2 часа)………………………………………………………80

- •Раздел 1.«Модели процессов, явлений и объектов в машиностроении и методы их построения»(2 часа)

- •1.1.Введение. Классификация моделей по типам, свойствам и назначению. Методы моделирования сложных систем.

- •1.2. Основные принципы построения математических моделей

- •1.3. Средства математического моделирования технических объектов и обеспечение.

- •Раздел 2:«Разработка теоретических моделей исследования качества изделий, технологических процессов, средств и систем машиностроительных производств» (3 часа)

- •2.1. Теоретические основы математического моделирования в машиностроении.

- •2.2. Элементы теории множеств и ее применение в моделировании технических систем.

- •3.2. Моделирование технических систем на основе алгебры логики.

- •Раздел 3:«Методы построения моделей и идентификации исследуемых процессов, явлений и объектов в машиностроении» (4 часа)

- •3.4. Основы кибернетического моделирования.

- •4.1. Основные понятия корреляционного, регрессионного и

- •4.2. Пассивный и активный эксперимент, их место и роль в машиностроении. Основные принципы планирования эксперимента.

- •4.3.Ортогональное планирование первого порядка

- •5.1.2. Рототабельное планирование экспериментов

- •5.2. Принципы построения экспертных систем и технология принятия статистических решений.

- •Раздел 4: «Методы компьютерного моделирования машиностроительных производств, математические и имитационные модели.» (3 часа)

- •5.3. Основные понятия. Цель и задачи имитационного моделирования.

- •5.4. Блок-схема решения задач имитационного моделирования.

- •6.1. Планирование машинных экспериментов. Моделирование по схеме Монте-Карло

- •20% Факторов определяют 80% свойств системы;

- •6.2. Анализ результатов и принятие решений.

- •Раздел 5:«Математическое моделирование процессов и средств машиностроительных производств на основе современных технологий систем массового обслуживания» (3 часа)

- •7.1. Марковские случайные процессы. Уравнения Колмогорова для вероятностей состояний.

- •7.2. Потоки событий.

- •7.3. Системы массового обслуживания.

- •8.1. Критерии оптимизации моделей в машиностроении.

- •8.2. Классификация методов оптимизации.

- •Раздел 6:«Современные технологии математического моделирования процессов, средств и систем машиностроительных производств»(2 часа)

- •8.3. Основные понятия и определения. Основы теории нечетких множеств.

- •3. Отрицание множества

- •5. Операции концентрации

- •6. Операция растяжения

- •9.1. Элементы нейросетевого моделирования процессов в технических объектах и системах.

- •9.2. Генетические алгоритмы и их применение в моделировании технических систем.

Раздел 4: «Методы компьютерного моделирования машиностроительных производств, математические и имитационные модели.» (3 часа)

Лекция 5.«Основные понятия. Цель и задачи имитационного моделирования»(1час)

План лекции:

5.3. Основные понятия. Цель и задачи имитационного моделирования.

5.4. Блок-схема решения задач имитационного моделирования.

5.3. Основные понятия. Цель и задачи имитационного моделирования.

Особым видом моделей являются имитационные модели. Имитаионное моделирование проводится в тех случаях, когда исследователь имеет дело с такими математическими моделями, которые не позволяют заранее вычислить или предсказать результат. В этом случае для предсказания поведения реальной сложной системы необходим эксперимент, имитация на модели при заданных исходных параметрах. имитация представляет собой численный метода проведения на ЭВМ экспериментов с математическими моделями , описывающими поведение сложной системы в течении заданного или формируемого периода времени. Поведение компонентов сложной системы и их взаимодействие в имитационной модели чаще всего описывается набором алгоритмов, реализуемых на некотором языке моделирования. Термин «имитационная модель» используют в том случае, когда речь идет о проведении численных расчетов и в частности о получении статистической выборки на математической модели, например, для оценки вероятностных характеристик некоторых выходных параметров. Моделирование на

Ответственный этапсоздания имитационной модели представляет собойсоставление формального описания объекта моделирования сложной системы. Цель этапа – получение исследователем формального представления алгоритмов поведения компонентов. При составлении формального описания модели исследователь использует тот или иной язык формализации. В зависимости от сложности объекта моделирования и внешней среды могут использоваться три вида формализации: аппроксимация явлений функциональными зависимостями, алгоритмическое описание происходящих в системе процессов, комбинированное представление в виде формул и алгоритмических записей.

При имитационном моделировании реализующий модель алгоритм воспроизводит процесс функционирования системы во времени. При этом имитируются элементарные явления, составляющие процесс, с сохранением их логической структуры и последовательности протекания во времени. В результате по исходным данным получают сведения о состояниях процесса в определенные моменты времени, дающие возможность определить характеристики системы.

5.4. Блок-схема решения задач имитационного моделирования.

Активный экспериментпозволяет получить статистические модели процессов формирования в технологической системе параметров состояния поверхностного слоя или их эксплуатационных свойств от условий обработки, а также эксплуатационных характеристик обрабатываемых поверхностей от параметров их качества, то естьзависимости типа «режимы обработки – параметры качества поверхности», «режимы обработки – эксплуатационные показатели поверхности», «параметры качества поверхности – эксплуатационные показатели поверхности». На основе таких моделей исследуется параметрическая надёжность технологических систем по обеспечению качества поверхностей и эксплуатационных свойств соединений.

Экспериментально установлено, что модели функций технологических процессов с достаточной для практических целей точностью можно представить в виде полиномиальной (аддитивной) модели

Yi= 0+ 1 X1+ … +i Xi+ … +k Xk,

где Yi–i-й параметр состояния поверхностного слоя или эксплуатационных свойств соединения после обработки;Xi–i-й фактор технологического процесса;0,i– истинные значения коэффициентов регрессии.

Аддитивные модели этого вида строятся из предположения линейной связи между функцией Yi и аргументами Xi. Такие случаи в технике и технологии встречаются достаточно редко. Чаще приходится иметь дело с нелинейной зависимостью оцениваемых параметров относительно рассматриваемых факторов. В таких случаях для упрощения получения моделей исходные данные подвергают преобразованиям, главное назначение которых состоит в линеаризации рассматриваемых зависимостей по оцениваемым параметрам. В частности, одним из таких методов является логарифмирование исходных данных, которое позволяет получить модель процесса в виде функции Кобба-Дугласа (мультипликативная модель)

![]() .

.

Логарифмирование приводит к линейной зависимости

ln Yi = ln 0+ 1 ln X1+ … +k ln Xk.

Эти модели являются приближённой имитацией формирования показателей процесса в технологической системе. Одним из их недостатков является неудовлетворительная точность и отсутствие адекватного отклика на изменяющиеся условия протекания моделируемого процесса.

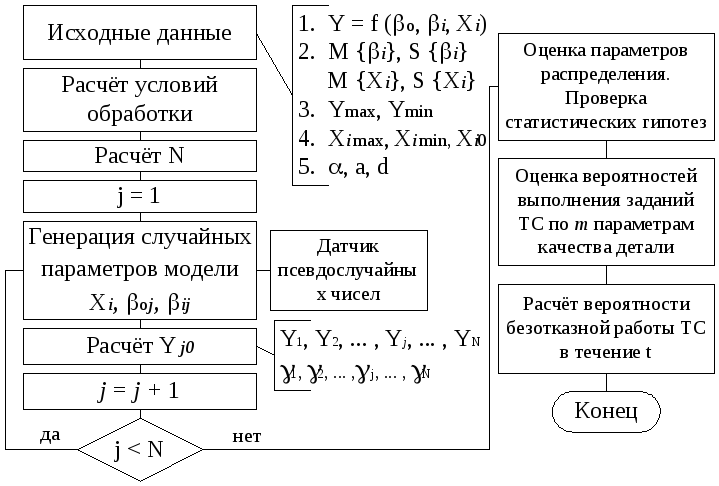

Если же в этих моделях случайными являются один или несколько факторов Xi, то для оценок М{Yi} и S2{Yi}, аналитические выражения найти не удаётся. В этом случае их определение связано с обработкой массива, данных YiN, полученных в результате машинного эксперимента (МЭ) путём N прогонов соответствующих имитационных моделей по схеме Монте-Карло (рис.).

В качестве исходных данных используются результаты построения имитационных моделей, конструкторские и технологические ограничения.

В общем случае в число исходных данных входят:

1)имитационная модель для параметраY=f(0,i,Xi);

2)имитационная модель скорости изменения параметраYв процессе функционирования технологической системы=f(0,i,Xi);

Рис. Блок-схема расчёта показателей надёжности ТС

по показателям качества методом Монте-Карло

3)математические ожидания и средние квадратические отклонения коэффициентов и случайных факторов обработкиМ{i},S{i},М{i},S{i},М{Xi},S{Xi};

4)допустимые пределы изменения параметраY, заложенные в конструкторской документации, и время безотказного функционирования технологической системы, то естьYmax,Ymin,T;

5)допустимые пределы варьирования технологических факторов обработкиХi max,Хi min;

6)доверительная вероятностьи допустимые абсолютные ошибки определения оценокМ{Y}, S2{Y} (величиныаиd).

Определяются номинальные значения технологических факторов Xi, обеспечивающие получение требуемого значения параметра Y0. При этом в соответствующих имитационных моделях используются коэффициенты bi = M{i}. При расчёте условий обработки, обеспечивающих получение величины Y в заданном интервале [Ymin, Ymax], обязательно анализируется выполнение технических требований по точности размеров и погрешности формы обрабатываемой детали.

В дальнейшем осуществляется тактическоепланирование, связанное с эффективным использованием машинных ресурсов, обеспечением точности и достоверности (что особенно важно) результатов машинного эксперимента, формирующего массив данных поi-му параметру качества КПС или ЭСYi.

Важным является вопрос о выборе числа прогонов модели N в процессе машинного эксперимента. Число прогонов N должно удовлетворять заданной точности оценки величин М{Yi} и S2{Yi} по результатам машинных экспериментов.

Для генерации случайных величин Xi, 0j, ij, 0i, ij в процессе машинного эксперимента используется датчик псевдослучайных чисел. Сначала генерируются равномерно распределённые случайные числа в интервале (0, 1), а затем формируется нормально распределённое случайное число с параметрами M{i} = bi и S{i}.

После расчёта N значений параметра Yi проверяются статистические гипотезы, и оцениваются параметры распределения.

По полученным данным

![]() и

и![]() строятся гистограммы распределений,

включающие

строятся гистограммы распределений,

включающие![]() интервалов, и проверяются гипотезы

о законе распределения (рассматриваются

распределение Вейбулла, нормальное и

логарифмически-нормальное распределения)

с помощью критерия2.

интервалов, и проверяются гипотезы

о законе распределения (рассматриваются

распределение Вейбулла, нормальное и

логарифмически-нормальное распределения)

с помощью критерия2.

Если

![]()

![]() для данного уровня значимости

и числа степеней свободы, то нет оснований

отвергать нулевую гипотезу, и принимается

соответствующий ей закон распределения.

для данного уровня значимости

и числа степеней свободы, то нет оснований

отвергать нулевую гипотезу, и принимается

соответствующий ей закон распределения.

Затем, оцениваются вероятности выполнения заданий ТС по i-му параметру КПС или ПЭС. Эти вероятности характеризуют параметрическую надёжность ТС по обеспечению данного параметра в заданных границах.

Такая процедура повторяется для всех регламентируемых параметров и рассчитывается вероятность выполнения задания ТС в соответствии с по всем mобеспечиваемым параметрам качества:

P(t) = min{P1(t), ..., Pi(t), …, Pm(t)}.

При исследовании показателей надёжности технологической системы методом имитационного моделирования на статистических моделях следует чётко представлять, что моделируется только «прошлое», то есть при этом используются данные, полученные экспериментально на этапе построения имитационных моделей. Следовательно, чтобы прогноз, сделанный на основе имитационного моделирования, оправдался, необходимо предположить, что основная форма распределения параметров ТС во времени остаётся неизменной и её особенности, относящиеся к определенному промежутку времени, будут повторяться. Такие допущения следует принять для нормально функционирующего технологического процесса. На случаи внезапных отказов ТС результаты предложенного подхода не распространяются.

Вопросы для самопроверки

В каких случаях проводится имитационное моделирование и что оно собой представляет?

Какими моделями удовлетворительно описываются функции технологических систем?

какие блоки входят в систему расчета показателей качества ТС методом Монте-Карло?

Что моделируется в процессе имитационного моделирования системы: ее «прошлое» или «будущее» и почему?

Перечислите основные этапы оценки параметрической надёжности технологических систем методом Монте-Карло.

Что такое «машинный эксперимент»? Как его организовать?

Как обеспечиваются заданные законы распределения параметров имитационной модели в процессе машинного эксперимента по схеме Монте-Карло?

Рекомендуемая литература.

Аверченков, В.И. Основы математического моделирования технических систем: учеб. пособие / В.И. Аверченков, В.П. Федоров., М.Л. Хейфец – Брянск: Изд-во БГТУ, 2004.

Вентцель, Е.С. Исследование операций / Е.С. Вентцель. – М.:Наука, Гл. ред. физ.-мат. лит., 1998.

Шеннон, Р. Имитационное моделирование систем – искусство и наука / Р. Шеннон. –М.: Мир, 1978.

4. Фёдоров, В.П. Математическое моделирование в машиностроении:

учебное пособие. / В.П.Фёдоров – Брянск: БГТУ, 2013.= 112 С.

Лекция 6. (Окончание раздела 4)«Роль и место машинных экспериментов в процессе моделирования объектов машиностроения» ( 2 часа )

План лекции:

6.1. Планирование машинных экспериментов. Моделирование по схеме Монте-Карло.

6.2. Анализ результатов и принятие решений.