DM_1 / Деталі машин КЛ [Стадник В. А

.].pdf

Тема 4. Вплив характеру навантаження елементів машин на вибір допустимих напружень і довговічність деталей

4.1. Характеристики навантажень

Під навантаженням розуміють всі сили і моменти, прикладені до деталі, як діючі, так і сили опору (корисного і шкідливого) в тому числі

опорні реакції. |

|

|

|

|

|

Навантаження, |

що |

сприймається |

деталлю, |

повинно |

бути |

зрівноваженим, тобто |

∑Fi = 0 ; |

∑ Mi = 0 . |

|

|

|

При незбігу у часі сил діючих і сил опору виникають коливання.

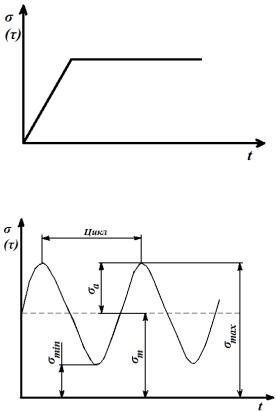

На практиці всі напруження, які виникають від навантаження деталей можна розділити на дві групи, як показано на рис. 4.1.

а)

б)

Рис. 4.1. Характеристики напружень: а) постійні в часі напруження; б) змінні в часі напруження.

50

Під час дії на деталь постійного за модулем та напрямом навантаження в ній виникають постійні в часі напруження. Якщо модуль або напрям навантаження щодо деталі змінюється в часі, то і напруження в деталі будуть змінюватись у часі.

Змінні напруження, що виникають у деталях машин, у більшості випадків змінюються в часі періодично.

Сукупність всіх напружень за один період зміни їх називається

циклом напружень. Цикл напружень характеризується максимальним σ max

і мінімальним напруженнями, а також амплітудою напружень σa та коефіцієнтом асиметрії R , а також середнім напруженням σ m циклу.

Згідно з рис. 4.1,б середнє напруження циклу визначається за формулою

σm |

= σmax +σmin . |

(4.1) |

|

2 |

|

Амплітуда напружень σa циклу за формулою |

|

|

σm |

= σmax −σmin . |

(4.2) |

|

2 |

|

Відношення мінімального напруження циклу до максимального, взяте з відповідним знаком, називається коефіцієнтом асиметрії

R = σmin , |

(4.3) |

σmax

На рис. 4.2 показані різні цикли напружень, які можуть бути на практиці. ∑

51

Рис. 4.2. Можливі цикли напружень.

Практичне застосування в розрахунках деталей машин знаходять:

постійне напруження (σm = σ ; σa = 0 ; R = 1), симетричний (σm = 0 ;

σa = σmax ; R = −1), і пульсуючий (σm = 0 ,5σmax ; σa = 0 ,5σmax ;

R = 0 ) цикли напружень. Усі інші цикли напружень можуть бути зведені до певної сукупності названих трьох циклів.

Відомо, що змінні напруження спричинюють явища втоми матеріалу деталей. Характеристикою міцності матеріалу в цьому випадку виступає границя витривалості σ R (відповідно σ−1 , τ−1 для симетричного і σ0 , τ0

для пульсуючого циклів).

4.2. Визначення граничних напружень

Вихідною характеристикою для визначення граничних напружень σ lim (τ lim ) є одна з нормативних технічних характеристик матеріалу:

а) для постійно діючих у часі напружень – границя плинності (рос.

граница текучести) σ n (τn );

б) для змінних у часі діючих напружень – границя витривалості

σ lR (τ R ) .

52

Нормативні механічні характеристики визначають в лабораторних умовах за стандартними методиками на стандартних зразках. Оскільки реальні деталі відрізняються від зразків розмірами, формою, станом поверхні деталі і поверхневого зміцнення, то всі ці фактори потрібно врахувати у розрахунках за допомогою коефіцієнтів, які приводяться у довідковій літературі. У свою чергу, ці коефіцієнти теж визначаються за допомогою спеціальних лабораторних випробувань реальних деталей.

4.3. Визначення допустимих напружень і коефіцієнтів запасу

міцності

Допустимі напруження [σ ] і [τ ] та розрахункові коефіцієнти запасу міцності визначають за формулами опору матеріалів:

|

[σ ]= [S ]; |

[τ ]= [S ] |

|

(4.4) |

|||||

|

|

|

|

σlim |

|

τlim |

|

|

|

|

|

|

|

σ |

|

|

τ |

|

|

S |

= |

|

σlim |

³ [S ]; |

S |

= |

τlim |

³ [S ], |

(4.5) |

|

|

||||||||

|

|

|

|||||||

σ |

|

|

σ |

σ |

τ |

|

τ |

τ |

|

|

|

|

|

|

|

|

|

||

де σlim і τlim |

- граничні напруження; |

σ |

і τ - розрахункові максимальні |

||||||

напруження; [Sσ ] і [Sτ ] - допустимі коефіцієнти запасу міцності деталі за нормальними та дотичними напруженнями.

У загальному випадку при дії нормальних і дотичних напружень в небезпечному перерізі умова міцності на втому записується у вигляді:

S = |

|

|

|

Sσ |

Sτ |

|

|

³ [S ]; |

(4.6) |

||

|

|

|

|

|

|

|

|

||||

|

|

Sσ |

2 + Sτ |

2 |

|||||||

|

|

|

|

|

|

|

|||||

Sσ |

= |

|

|

|

|

|

σ −1 |

; |

|||

|

|

K |

|

|

|

|

|

|

|||

|

|

|

|

σ |

|

σa +ψσ ×σ m |

(4.7) |

||||

|

|

|

β × ε |

σ |

|

||||||

|

|

|

|

|

|

|

|

||||

53

|

Sτ |

= |

|

|

|

|

τ −1 |

. |

|

|

|

|

|

|

|

K |

τ |

|

+ψτ ×τ m |

|

|

|

(4.8) |

||||

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

β × ετ |

|

|

|

|

|

|

|||

У наведених |

формулах |

|

для |

визначення Sσ |

і Sτ : |

σ −1 |

- |

границя |

|||||

витривалості при |

симетричному |

циклі напружень |

згину; |

τ −1 |

- |

границя |

|||||||

витривалості при симетричному числі циклі напружень кручення; σ а і τ а -

амплітуда номінальних напружень відповідно при згині і крученні; σ m і τ m

- середні значення напружень відповідно при згині і крученні; Kσ і Kτ -

ефективні коефіцієнти концентрації напружень; β |

- коефіцієнт впливу |

|||||

поверхневого зміцнення; εσ і ετ |

- коефіцієнти впливу абсолютних розмірів |

|||||

деталі (масштабний фактор); ψσ |

і ψτ - коефіцієнти чутливості матеріалів до |

|||||

асиметрії циклу напружень відповідно при згині і крученні: |

||||||

ψσ = |

2σ −1 − σ 0 |

; |

ψτ = |

2τ −1 −τ 0 |

, |

(4.9) |

|

|

|||||

|

σ 0 |

|

τ 0 |

|

||

де σ0 і τ 0 - границі витривалості при пульсуючих від нуля напруженнях.

На перший погляд студент розгублюється від такої кількості коефіцієнтів. Але в дійсності такі розрахунки не відрізняються особливою складністю, оскільки ці коефіцієнти відомі і зводяться в окремі таблиці, що приводяться у довідковій літературі, яка використовується на практичних заняттях.

Для визначення допустимого коефіцієнта запасу міцності [S ] користуються двома методами – табличним і диференційним.

Табличний метод застосовують для деталей та конструкцій, руйнування яких особливо небезпечні для життя людей (наприклад, для вантажопідйомних машин).

54

Диференціальний метод полягає у визначенні допустимого коефіцієнта запасу міцності як добутку коефіцієнтів запасу міцності, які враховують окремі фактори , що впливають на міцність і довговічність деталі. Тобто

[S ]= S1 × S 2 × S 3 , |

(4.10) |

де S1 – коефіцієнт, що враховує властивості |

матеріалу (неоднорідність |

структури, відхилення механічних характеристик матеріалів від прийнятих

нормативів |

у |

залежності від |

технології виготовлення деталі та ін.), |

S1 =1,2÷2,5; |

S2 |

– коефіцієнт, |

що враховує точність розрахункових схем, |

S2 =1÷1,5; |

S3 – |

коефіцієнт, що враховує специфічні вимоги безпеки (ступінь |

|

відповідальності деталі), S3 =1÷1,5.

4.4.Урахування довговічності в розрахунках на міцність

Здатність опору матеріалів втомному руйнуванню встановлюється за допомогою спеціальних експериментально одержаних графіків, які називають кривими втоми (або кривими Веллера) і показують залежність числа циклів N ц до руйнування від напруження σ . Крива втоми для однорідних сталей має вигляд, показаний на рис. 4.3, а.

а) |

б) |

Рис. 4.3. Криві втоми матеріалів:

а– в системі координат N ц - σmax ;

б– в системі координат lg N ц - σmax .

55

Крива втоми має дві ділянки: криволінійну, що лежить ліворуч від точки N0 і близьку до горизонтальної – праворуч від цієї точки.

Крива втоми показує,що при зменшенні напруження (наприклад, від σ N ) на криволінійній ділянці число циклів до руйнування безперервно збільшується до N0 , що відповідає переходу кривої втоми в горизонтальну ділянку. Це чіткіше видно на графіку, побудованому в системі координат

(рис. 4.3, б).

Число циклів напружень N0 , що відповідає переходу кривої втоми в горизонтальну ділянку, називається базою випробувань або базовим числом циклів випробувань, а відповідне йому напруження σ R - довгочасною або

необмеженою границею витривалості матеріалу.

Найбільше напруження циклу, яке із заданою ймовірністю неруйнування може витримати матеріал при числі циклів N N < N 0 ,

називається обмеженою границею витривалості, яку будемо позначати σ N (рис. 4.3.).

Для ряду матеріалів і умов навантаження криві втоми не мають горизонтальної ділянки. В таких випадках можна говорити лише про обмежену границю витривалості матеріалів.

Експериментально доведено, що криволінійна ділянка кривої втоми

може бути апроксимована рівнянням |

|

N ц ×σ i m = const , |

(4.11) |

де показник степеня т характеризує нахил кривої і залежить від матеріалу та способу навантаження (згин, кручення, розтяг).

Скориставшись апроксимованим рівнянням кривої Веллера, можна встановити залежність між необмеженою σ R і обмеженою σ N границями витривалості

56

N 0 ×σ R m = N N ×σ N m ,

звідки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

σ N = σ R m |

|

|

N 0 |

|

|

= σ R × K L , |

(4.12) |

|||||||||

|

|

N N |

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

де K L – коефіцієнт довговічності, що визначається за формулою |

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||

|

K L |

= m |

|

N 0 |

. |

|

(4.13) |

|||||||||

|

|

N N |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Очевидно, що |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

σ |

N |

m |

|

|

|

N |

0 |

|

|

|||||||

|

|

|

= |

|

|

|

|

|||||||||

|

σ R |

|

|

|

|

|

|

|

|

|

. |

|

||||

|

|

|

|

|

|

|

|

N N |

|

|||||||

Розв'язавши це рівняння відносно показника степеня, знаходимо, що m = ctgα , де α – кут нахилу лівої ділянки прямої графіка (рис. 4.3. б) в

координатах lg N ц − σ max .

Дійсно:

m(lg σ N − lg σ R ) = lg N 0 − lg N ,

звідки

m = |

lg N 0 − lg N n |

= |

ac |

= ctgα . |

(4.14) |

|

|

||||

|

lg σ N - lg σ R aв |

|

|||

Одержану властивість використовують для експериментального визначення т .

Відомо, що:

т=9 – згин (сталі, чавуни);

т=6 – контактне навантаження (сталь, чавун, бронза);

т=5÷8 – згин, розтяг (матеріали пасів);

т=3 – всі види деформацій зварних і клепаних конструкцій.

57

Більш детально про розрахунок числа циклів N N , вибір базового числа циклів навантаження N 0 та показника степеня m буде розглянуто в курсі по мірі вивчення конкретних розділів курсу.

4.5. Врахування зміни навантажень у розрахунках деталей машин

Розрахунок деталей машин, які знаходяться під дією постійних за величиною навантажень, здійснюється за величиною цих навантажень. У кожному конкретному випадку приходиться враховувати можливі перевантаження, корозійне чи абразивне спрацювання та ін.

Більшість деталей машин працює в умовах циклічно змінних навантажень, величина і строк дії яких по різному впливають на строк служби машини. Кожний, різний за величиною і частотою цикл напружень по різному викликає в матеріалі деталі накопичення фізичних змін, які спричиняють виникнення мікроскопічних тріщин, розвиток яких призводить до поломок втомного характеру. І було б неправильно виконувати розрахунки деталей за величиною найбільших діючих навантажень, оскільки час дії цих навантажень значно менший строку служби деталі. Такий розрахунок призвів би до неоправданого збільшення розмірів і маси деталі.

Рис. 4.4. Робочі цикли зміни навантаження

58

На рис. 4.4. показаний у формі приклада закон зміни навантаження F і частоти обертання n (хв-1) розраховуваної деталі (вала, осі, зубчастого колеса і т. д.) за деякий повторюваний період часу tc = t з перервами між змінами tПЗ . Число таких періодів (блоків) за повний строк служби ∑ tc

позначимо μc .

Закон зміни навантаження і частоти обертання може бути однаковим або різним в залежності від характеру виконуваної роботи. Навантаженням може бути сила F , момент згину М або крутний момент Т і т. д. Плавну зміну F і n звичайно замінюють ступінчастою (гістограмою) шляхом

вписування прямокутників зі сторонами F1t1 ; F2 t2 … Fk tk і n1t1 , n2 t2

… nk tk . Максимальне навантаження і відповідну йому частоту обертання відмічають індексом 1, а наступні навантаження у порядку зменшення позначають 2, 3 і т. д.

Розгляданий закон зміни навантаження можна представити у виді, показаному на рис. 4.5 а, на якому по горизонтальній осі відкладені значення чисел циклів зміни напружень N ∑ , а по вертикальній – значення

навантажень у порядку зменшення. На рис. 4.5,а показані три навантаження, але розгляданий метод відноситься до будь-якого числа навантажень.

59