DM_1 / Деталі машин КЛ [Стадник В. А

.].pdf

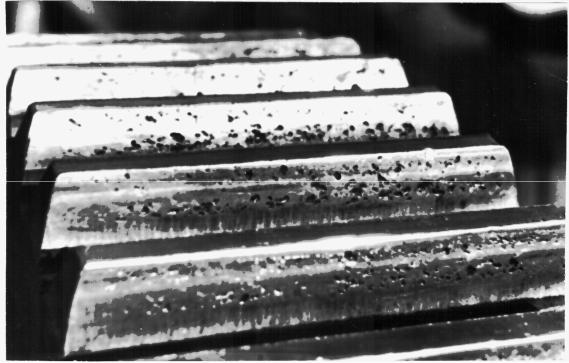

і сприяє викришуванню часток матеріалу. Утворені таким чином, як пояснювалось у лекції "Розрахунок фрикційної передачі", віспинки (раковини) збільшуються і створюють нерівну поверхню, яка і розриває мастильну плівку між зубцями.

Якщо твердість зубців невисока НВ < 350 викришування є (може бути) обмеженим або початковим. При НВ > 350 викришування прогресує, бо раковини, що утворюються, швидко ростуть, внаслідок крихкого руйнування їх країв, як показано на рис. 9,15, а.

а)

180

б)

Рис. 9.15. Види руйнування зубців циліндричної прямозубої передачі гірничої машини: а) m = 20 мм, втомне викришування; б) m = 20 мм, пластичні деформації. Знімки виконано автором на Лебедяньскому гірничозбагачувальному комбінаті (Росія) у 1987 році

Загальні заходи попередження викришування – розрахунок на витривалість за контактними напруженнями σ H ; підвищення твердості матеріалу; підвищення ступеня точності передачі.

3.Абразивне зношування. Відкриті або погано захищені від забруднення закриті передачі швидко виходять із ладу внаслідок абразивного зношування (рис. 9.12, в і 9.13, б). Абразивом є забруднення. Абразивне зношування можна попередити більш надійним захистом від абразиву, застосуванням спеціальних мастил з хімічно активними присадками, а також матеріалів, більш стійких проти зношування.

4.Заїдання. Виникає внаслідок розриву мастильної плівки у

швидкісних, важко навантажених передачах. Між зубцями

181

виникає металічний контакт з високою температурою, завдяки чому виникає зварювання матеріалу зубців в окремих точках з наступним відривом їх від менш міцної поверхні (рис. 9.12, г) і зубчасті колеса швидко зношуються. Заїдання можна попередити, застосовуючи спеціальні протизадирні мастила.

5.Пластичні зсуви. У важконавантажених зубчастих колесах, виготовлених із м'якого матеріалу, під дією сил тертя спостерігаються на поверхні зубців пластичні деформації, в результаті чого біля полюсної лінії ведучого зуба виникає канавка, а на веденому зубі – виступ. Пластичну деформацію можна попередити підвищенням твердості матеріалу.

6.Відшарування твердого поверхневого шару відмічається на поверхні зубців азотованих, цементованих і загартованих з поверхні зубчастих коліс внаслідок неякісної термічної обробки.

9.12.Головні критерії розрахунків зубчастих передач загального

машинобудування

Із всіх перерахованих видів руйнування поверхні зубців найбільш вивчено викришування. Це дозволило розробити норми допустимих контактних напружень [σ ]H ,усуваючи викришування протягом заданого строку служби, та явища втомної поломки зубців, які є результатом циклічної дії напружень згину σF у зубцях.

У сучасній методиці розрахунку зубчастих передач на міцність із двох напружень σ H та σF за основне у більшості випадків беруть контактне напруження, оскільки в межах заданих габаритних розмірів зубчастих коліс σ H залишається постійним, а σF можна зменшити, збільшуючи модуль зубців. Виходячи із вище розглянутих видів руйнування (відказів) зубців відкритих і закритих зубчастих передач ДСТУ ISO 6636 – 2.3 – 2005

182

рекомендує такі основні критерії розрахунків, представлені на схемі (рис. 9.16):

Критерії розрахунків

Рис. 9.16. Критерії розрахунків відкритих і закритих

зубчастих передач: [σ ]F ′ і [σ ]F , [σ ]H ′ і [σ ]H - відповідно попередні і уточнені значення допустимих напружень на згин і контактну міцність

9.13. Визначення допустимих напружень

ДСТУ ISO 6636 – 2.3 – 2005 рекомендує такі розрахунки зубців передач:

183

а) на контактну витривалість з метою попередження втомного викришування активних поверхонь зубців;

б) на контактну міцність під час дії максимального навантаження для попередження залишкової деформації або крихкого руйнування поверхневого шару;

в) на витривалість при згині для попередження втомного злому зубців; г) на міцність при згині максимальним навантаженням для захисту

зубців від залишкової деформації або крихкого злому.

Суттєвий вплив на значення допустимих напружень, як було показано в п. 4.5, має характер зміни навантаження зубчастих коліс у часі, який оцінюється еквівалентним числом циклів напружень.

За постійного режиму навантаження еквівалентне число циклів напружень не залежить від навантаження і відповідає дійсному числу циклів

навантаження за строк служби зубчастої передачі, тобто |

|

N HE = N K = 60 × n × t , |

(9.32) |

де n - частота обертання колеса, хв-1; t - строк служби передачі, год.

На практиці в більшості випадків роботи зубчастої передачі має місце змінний у часі режим навантаження. В цьому випадку еквівалентне число циклів напружень залежить як від значення змінних навантажень, так і від характеру зміни їх у часі (див. п. 4.5., формули 4.19 і 4.20).

Існує три методи врахування змінних у часі навантажень:

1)метод еквівалентного числа циклів;

2)метод еквівалентних моментів;

3)метод еквівалентних напружень.

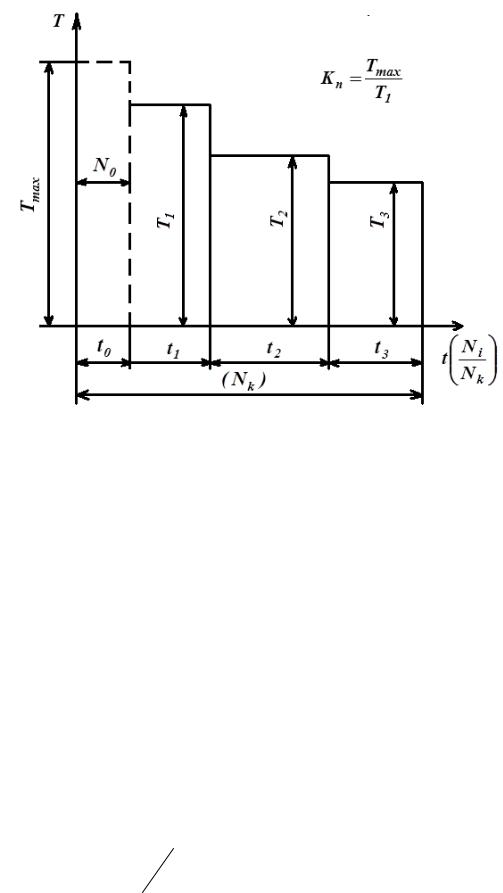

Упрактиці курсового проектування найчастіше використовують метод еквівалентного числа циклів. Використання цього методу орієнтовано на приведення змінного навантаження до двох і більше ступенів циклограми режимів навантаження за весь строк експлуатації зубчастої передачі (рис. 9.17), які виявляють найбільшу пошкоджуючу дію на передачу.

184

Рис. 9.17. Циклограма навантаження зубчастого колеса

Де t - строк служби передачі, год; ti |

- час дії змінних напружень на і-му |

|||

ступені циклограми, год; |

N k |

- |

число |

циклів напружень відповідно до |

заданного строку служби передачі, |

N i - число циклів зміни напружень на і-му |

|||

ступені циклограми; T1 - найбільший момент з числом циклів зміни напружень |

||||

не меншим 0,03 N HO або |

5·104 |

при розрахунку відповідно на контактну |

||

міцність і на згин; Tmax > T1 - |

максимальний момент з числом циклів зміни |

|||

напружень N 0 меншим 0,03 N HO |

або 5·104 при розрахунку відповідно на |

|||

контактну міцність і на згин, де N HO - базове число циклів зміни напружень,

яке відповідає границі витривалості на контактну міцність. Навантаження

крутним моментом |

Tmax > T1 враховують у розрахунках коефіцієнтом |

перевантаження Kn |

= Tmax . |

|

T1 |

185

Визначення еквівалентного числа циклів у розрахунках на контактну

витривалість. За вихідне розрахункове навантаження беруть найбільше (T1 ) із підведених до передачі (див. рис. 9.17), для якого число зміни напружень не менше 0,03 N HO . Базове число циклів зміни напружень N HO , яке відповідає границі витривалості, визначають за формулою або за графіком (рис. 2.2) [15]

|

|

N |

HO |

= 30 HB |

2 ,4 |

. |

|

|

|

|

|

|

|

(9.33) |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Еквівалентне число циклів напружень, відповідне вибраному |

|||||||||||||||||

навантаженню T1 визначають за формулою |

|

|

|

|

|

|

|||||||||||

|

|

N HE |

|

= μH |

× N HO , |

|

|

|

|

|

(9.34) |

||||||

де μ - коефіцієнт, що враховує характер циклограми навантаження. |

|||||||||||||||||

H |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Послідовність розрахунку коефіцієнта |

μ |

. Визначають число циклів |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

H |

|

|

|

напружень відповідно до заданного строку служби коліс N k |

= 60 × n × t . |

||||||||||||||||

|

|

|

|

|

|

|

|

in |

T |

3 |

N |

i |

|

|

|||

Якщо N |

k |

< N |

HO |

, то μ |

= |

∑ |

|

i |

|

|

|

|

, |

(9.35) |

|||

|

|

|

|

||||||||||||||

|

|

|

|

H |

|

|

|

N HO |

|

||||||||

|

|

|

|

|

|

|

|

i =1 T1 |

|

|

|||||||

де in - повне число ступенів навантаження в циклограмі; N i |

- |

число циклів |

напружень на і-му ступені циклограми. |

|

|

Якщо N k > N HO , то враховують тільки ті навантаження, які створюють |

||

пошкоджувальні напруження σ H > σ HG = αHG ×σH lim b , |

де |

σH lim b - |

границя контактної витривалості при базовому числі циклів зміни напружень.

Рекомендується брати |

αHG =0,75, |

|

тобто |

перші |

ik ступенів циклограми. |

||||

Коефіцієнт μH визначають за формулою (9.36), але при змінному верхньому |

|||||||||

індексі підсумування k |

|

|

|

|

|

|

|

|

|

|

|

k T |

|

3 |

N |

i |

|

|

|

μ |

= |

∑ |

i |

|

|

|

|

(9.36) |

|

|

|

|

|

|

|||||

|

HK |

|

|

|

N HO |

|

|

||

|

|

i =1 T1 |

|

|

|

|

|||

Визначають послідовно суми μH 1 , |

μH 2 … |

μHK |

колеса доти, доки не буде |

||||||

виконано одну із наступних умов:

186

Перша умова

|

TK |

£ α |

|

|

|

|

|

|

|

||

|

HG |

3 |

|

μ |

|

|

|||||

T1 |

|

|

|

||||||||

|

|

|

|

|

|

HK |

|||||

|

|

|

|

|

|

|

|

|

, |

||

αHG =0,75. В цьому випадку |

|

|

|

|

|

|

|

|

|

||

μH |

= |

|

|

|

TK |

|

3 |

||||

|

|

|

|

|

|||||||

α |

|

|

|||||||||

|

HG |

×T |

|

||||||||

|

|

|

|

|

|

|

1 |

|

|||

і подальші розрахунки припиняють.

Друга умова

|

TK +1 |

< α |

|

3 |

|

|

|

|

HG |

μ |

|||||

|

|||||||

|

T1 |

|

HK |

||||

|

|

, |

|||||

αHG =0,75. В цьому випадку

μ= μ

H HK

(9.37)

(9.38)

(9.39)

(9.40)

і подальші розрахунки припиняють.

Приведені вище розрахунки виконують окремо для шестірні і колеса. В

результаті одержують відповідні коефіцієнти μH 1 і μH 2 . Методика розрахунку приведена у посібнику [15].

Визначення еквівалентного числа циклів напружень при розрахунку на

витривалість на згин.

Еквівалентне число циклів напружень визначають за формулою

N FE = μ |

× N FO |

, |

|

(9.41) |

F |

|

|

|

|

де μF - коефіцієнт, що враховує характер циклограми навантаження; N F 0 - |

||||

базове число циклів напружень. Для всіх сталей |

N F 0 = 4·106. |

(9.42) |

||

В загальному випадку при визначенні коефіцієнта μF |

розраховують |

|||

значення μFK при змінному верхньому індексі підсумовування k |

|

|||

187

k |

m |

N i |

|

|

|

Ti |

|

|

|

|

(9.43) |

|||

μFK = ∑ |

|

|||

i =1 T1 |

|

N F 0 . |

||

Визначають послідовно суми μF 1 , |

μF 2 … |

μFK для шестірні і колеса доти, |

||||

доки не буде виконано одну із двох наступних умов: |

||||||

|

TK |

£ αFG m F |

|

|

|

|

|

μFK |

(9.44) |

||||

|

||||||

|

T1 |

|

|

, |

||

де αFG =0,6; mF - показник кривої витривалості при згині. Для зубчастих коліс з однорідною структурою, загартованих СВЧ з наскрізним гартуванням з шліфованою перехідною поверхнею незалежно від твердості та термообробки

mF =6; для зубчастих коліс |

азотованих, |

а також |

цементованих і |

|||||

нітроцементованих з нешліфованою перехідною поверхнею mF =9. |

||||||||

В цьому випадку μF |

|

|

TK |

mF |

|

|||

|

|

|

(9.45) |

|||||

α |

|

|||||||

= |

|

×T |

|

|

||||

|

|

|

|

|

FG |

1 |

|

|

і подальші розрахунки припиняють, або при виконанні умови |

|

|||||||

|

TK + 1 |

£ αFG mF |

|

|

|

|

||

|

μFK |

|

|

(9.46) |

||||

|

|

|

||||||

|

T1 |

|

|

|

|

|

|

|

за формулою μF = μFK ; |

|

(9.47) |

||||||

і подальші розрахунки припиняють. |

|

|

|

|

|

|

||

Визначення допустимих контактних напружень

Допустимі контактні напруження розраховують окремо для шестірні і колеса за формулою

|

[σ H |

] = σ H lim b × K HL × Z R × ZV × Z X , |

(9.48) |

|

|

SH |

|

де σ H lim b |

- границя контактної витривалості поверхонь зубців, яка відповідає |

||

базовому |

числу |

циклів напружень (величину σ H lim b |

знаходять за |

залежностями, наведеними у посібнику [15] (табл. 2.1)); K HL - коефіцієнт

188

довговічності; Z R - коефіцієнт, що враховує |

вплив шорсткості спряжених |

|||||||||||

поверхонь зубців; |

ZV - коефіцієнт, що враховує вплив колової швидкості; |

Z X |

||||||||||

- коефіцієнт, |

що враховує розмір зубчастого колеса; SH |

- |

коефіцієнт запасу |

|||||||||

міцності (дивись посібник [15]). |

|

|

|

|

|

|

|

|

|

|

||

Коефіцієнт |

довговічності |

|

K HL |

|

при |

N HE > N H 0 |

визначають |

за |

||||

формулою |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

K HL = |

20 |

|

|

N H 0 |

. |

|

|

(9.49) |

|

|

|

|

|

|

N HE |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

де N HE - еквівалентне число циклів зміни напружень, визначене за формулою |

||||||||||||

(9.43); N H 0 |

- |

базове число |

циклів |

|

напружень, яке |

відповідає границі |

||||||

витривалості, визначене за графіком (див. рис. 2.2) [15] або за формулою (2.1).

Якщо K HL < 0,75, то беруть K HL =0,75.

Якщо N HE < N H 0 , коефіцієнт довговічності визначають за формулою

|

|

|

|

K HL = 6 |

|

N H 0 |

. |

|

|

(9.50) |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

N HE |

|

|

|

|

Якщо |

розрахункове |

значення коефіцієнта K HL |

для |

однорідної |

структури |

|||||

матеріалу (нормалізація, поліпшення) більше 2,6, то беруть K HL =1,8. |

||||||||||

Коефіцієнт Z R вибирають за табл. 2.2 [15]. |

|

|

|

|||||||

Коефіцієнт Z X |

визначають |

за графіком |

[15] |

або за |

формулою |

|||||

|

|

|

||||||||

Z X = |

|

1,07 − 10−4 d |

. При d < 700 мм беруть Z X =1. Для зубчастих коліс з |

|||||||

однорідною структурою (номалізація, поліпшення) коефіцієнт запасу міцності

SH =1,1. Для коліс із поверхневим зміцненням зубців SH =1,2.

У розрахунках прямозубих циліндричних і конічних передач за беруть менше із двох значень [σ ]H 1 та [σ ]H 2 . Косозубі і шевронні передачі розраховують за середнім допустимим напруженням

189