DM_1 / Деталі машин КЛ [Стадник В. А

.].pdf

|

[σ ]H = [σ ]H 0 × K HL ; , |

(12.26) |

||||||||

|

[σ ]F = [σ ]F 0 × K FL , |

|

||||||||

при цьому |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

107 |

|

|

|

|

|

||||

K HL = 8 |

|

|

|

|

|

;0 ,67 £ K HL £ 1,15 |

|

|||

|

|

|

|

|

||||||

|

|

|

|

N H |

|

(12.27) |

||||

|

10 |

6 |

|

|

|

|

|

|||

K FL |

= 9 |

|

|

|

|

|

;0 ,55 £ K FL £ 1,55 , |

|

||

|

|

|

|

|||||||

|

|

|

|

N F |

|

|||||

де N H , N F - циклічна довговічність. |

|

|||||||||

Якщо навантаження |

постійне, то у формули |

(12.27) підставляють |

||||||||

N F = N H = 60n2 tΣ - циклічну довговічність за весь строк служби tΣ . Якщо навантаження змінне, то циклічну довговічність визначають із виразу

N H = N HE = N H 0 × μH ;

(12.28)

N F = N FE = N F 0 × μF ,

де N H 0 =107 базове число циклів зміни напружень, що відповідає границі витривалості на контактну міцність для олов'яних бронз; μH - коефіцієнт, що враховує характер циклограми навантаження при розрахунках на контактну міцність, визначається за методикою ДСТУ ISO 6336 – 2: 2005, приведеною у посібнику [16] для практичних занять; N F 0 =106 – базове число циклів зміни напружень, що відповідає границі витривалості на згин для бронз і чавунів; μF

- коефіцієнт, що враховує характер циклограми навантаження при розрахунку на згин, визначається за методикою ДСТУ ISO 6336 – 3: 2005, приведеною у посібнику [16] для практичних занять.

12.9. Розрахунок черв’ячних передач на контактну міцність.

В основу виводу розрахункових формул для черв'ячних передач покладені ті ж вихідні залежності і допущення, що і для зубчастих передач. По аналогії з розрахунком зубчастих передач найбільше контактне напруження

σ H визначають за формулою Герца (рис. 3.3,з)

290

σ H |

= |

q |

|

Езв |

|

|

|

ρзв 2π (1 - |

μ 2 ) |

||||||

|

|

||||||

де q - нормальне навантаження на одиницю довжини контактних ліній колеса і черв'яка, визначається за формулою (12.24).

В осьовому перерізі витки архімедового черв'яка мають профіль прямобочної рейки (див. рис. 12.6) з радіусом кривини ρ1 =∞, а тому зведений радіус кривини ρзв черв'ячної пари (див. вивід формули для визначення зведеного радіуса кривини в контакті зубців прямозубої передачі) дорівнює радіусу кривини профілю зуба черв'ячного колеса в полюсі зачеплення:

|

|

|

|

ρзв |

= ρ2 |

= |

|

d2 |

sinαw . |

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

||||

Підставивши значення q , ρзв |

|

і |

Eзв |

у |

формулу |

Герца, одержимо |

||||||||||||||||||

формулу перевірного розрахунку: |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

[σ ] , |

|

|||

σ |

H |

= Z |

M |

× Z |

H |

× Z |

ε |

|

|

|

2T2 |

|

K |

Hβ |

× K |

HV |

£ |

(12.29) |

||||||

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

d |

2b |

|

|

|

H |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

2 |

|

|

|

|

|

|

|

|

|

де T2 - номінальний крутний момент на колесі, Н·мм; d2 - ділильний діаметр

колеса, мм; b2 - ширина вінця черв'ячного колеса, мм; ZM - коефіцієнт, що враховує механічні властивості матеріалів. Для поєднання матеріалів черв'яка і

колеса: |

E1 =2,1·105 МПа – |

сталь, E2 =0,9·105 МПа |

– бронза, чавун і |

|||

коефіцієнтів Пуассона μ1 =0,3 |

– для сталі і μ1 =0,28 – |

для бронзи і чавуну |

||||

|

|

|

|

1 |

|

|

|

||||||

відповідно до стандарту ДСТУ ISO 6336 – 2: 2005, Z M = 150 МПа |

2 |

; |

||||

Z H |

- |

коефіцієнт, що враховує форму спряжених поверхонь зубців і витків |

||||

черв'яка в полюсі зачеплення (див. посібник [16]); |

|

|

|

|||

Zε |

- |

коефіцієнт, що враховує сумарну довжину контактних ліній (див. |

||||

посібник [16]). |

|

|

|

|

||

291

Зробивши відповідні перетворення у формулі перевірного розрахунку і розв'язавши одержане рівняння відносно міжосьової відстані aw , одержимо формулу проектного розрахунку черв'ячної передачі

|

|

|

|

Z |

|

T |

× |

K |

Hβ |

× q2 |

|

|

||

a |

|

= K |

|

|

2 |

+ 1 × 3 |

2 |

|

|

|

|

, |

(12.30) |

|

w |

a |

q |

(Z |

|

×[σ ] |

|

)2 |

|||||||

|

|

|

|

2 |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

H |

|

|

|

||

де Ka - допоміжний коефіцієнт, що враховує параметри передачі, які попередньо можуть бути вибрані цілком однозначно ( ZM ), і параметри, які не можуть бути завчасно і точно визначені ( Zε , Z H , K HV ), а тому прийнято їх середні величини. Для усереднених значень розрахункових коефіцієнтів беруть:

|

|

1 |

|

|

Ka = 310 МПа 3 - для |

поєднання матеріалів черв'яка та колеса сталь |

– |

||

бронза; K |

|

1 |

- для поєднання матеріалів сталь – чавун; T |

|

a |

= 315 МПа 3 |

- |

||

|

|

2 |

|

|

крутний момент на колесі черв'ячної передачі, Н.м; [σ ]H - попереднє значення

допустимого напруження; q - коефіцієнт діаметра черв'яка; Z2 - число зубців черв'ячного колеса.

Величини q і Z2

невідомі, а тому задають їх відношення q Z2 . Для силових передач приймають

q Z2 =0,22…0,44; K Hβ - коефіцієнт, що враховує розподіл навантаження по

ширині вінця черв'ячного колеса, вибирають за формулою (2.5), приведеною у посібнику [16] для практичних занять.

12.10. Перевірний розрахунок черв’ячних передач на згин

За напруженнями згину розраховують тільки зубці колеса, так як витки черв'яка за профілем і матеріалом значно міцніші зубців колеса.

Цей розрахунок аналогічний розрахунку зубців циліндричних косозубих коліс, для яких формула (10.32) має вид:

292

σ |

F |

= Y |

×Y |

×Y |

Ft × K Fβ × K FV × KFα |

£ |

[σ ] |

|

|

|

|||||||

|

F |

ε |

β |

b × mn |

|

F |

||

|

|

|

|

|

|

|

||

В приведену формулу вводять поправки, які |

|

відображають особливості |

||||||

черв'ячних коліс: |

|

|

|

|

|

|

||

1)підвищену міцність зуба черв’ячного колеса (приблизно на 40%) у зв'язку

зособливостями його дугової форми враховують коефіцієнтом форми

зуба YF (табл. 2.9 [16]), який вибирають за еквівалентним числом зубців

ZV = Z2  cos3 γ ;

cos3 γ ;

2)для черв'ячного зачеплення Yε ≈0,74;

3)для деякого середнього значення γ ≈10˚ одержим Yβ ≈0,93;

4)mn = m × cos γ ≈0,98m;

5)K F = K Fβ = K FV .

Враховуючи ці поправки, одержуємо формулу для перевірного розрахунку на згин:

σ F = 0 ,7YF |

Ft 2 K Fβ × K FV |

£ |

[ |

] |

(12.31) |

|

|||||

b2 m cos γ |

σ |

F |

|

||

|

|

|

|

|

Перевірні розрахунки контактної міцності зубців і на згин при дії максимального навантаження виконують аналогічно розрахункам циліндричної передачі.

12.11. Тепловий розрахунок, черв’ячних передач

Оскільки коефіцієнт корисної дії η черв'ячної передачі низький, то значна частина енергії P1 , що передається, перетворюється в теплову. Якщо не забезпечити відвід тепла, передача перегріється. При перегріві мастильні властивості олив різко погіршуються, виникає небезпека заїдання, що може привести до виходу передачі із ладу. А тому перевірка черв'ячної передачі на

293

нагрів є обов'язковою. Вона здійснюється за рівнянням теплового балансу, яке має вигляд

P1 (1 −η)= KA(t°M − t0 ),

звідки температура мастила |

|

|

|

|

tM = t0 |

+ |

P1 (1 −η) |

, |

(12.32) |

|

||||

|

|

KA |

|

|

де t0 - температура середовища, ˚С, в якому працює передача; P1 - потужність на валу черв'яка, Вт; K - коефіцієнт теплопередачі, K =(9…17)  залежно від умов охолодження; A - площа поверхні корпуса, м2. Поверхню А визначають за розмірами корпуса, одержаними при ескізному проектуванні.

залежно від умов охолодження; A - площа поверхні корпуса, м2. Поверхню А визначають за розмірами корпуса, одержаними при ескізному проектуванні.

Допустима температура олив [tM ] для звичайних редукторів 60…70˚ С (найбільша температура 85…90˚ С). Авіаційні оливи досягають 100…120˚ С.

Якщо в результаті розрахунку виявиться, що tM >[tM ], то необхідно:

1)або збільшити поверхню А, застосовуючи охолоджуючі ребра (в розрахунку враховується тільки 50% поверхні ребер);

2)або застосувати примусове охолодження, яке може здійснюватись: а) обдуванням корпуса повітрям за допомогою вентилятора,

насадженого на вал черв'яка (рис. 12.10, а); в цьому випадку

K =18…24  ;

;

294

Рис. 12.10. Схеми здійснення примусового охолодження черв'ячних редукторів: а – обдуванням повітрям;

б – змійовиком з проточною водою; в – циркуляцією оливи в системі охолодження.

б) охолодженням оливи водою, яка проходить через змійовик (рис. 12.10, б); в цьому випадку K =90…100  ; при швидкості води в

; при швидкості води в

трубі до 1 м/с; в) застосуванням циркуляційної мастильної системи зі спеціальним холодильником (рис. 12.10. в); в цьому випадку збільшується K .

Конструкції черв'яків та черв'ячних коліс

У більшості випадків черв'яки виконують заодно з валом і лише у рідких випадках – насадними. Черв'ячні колеса виготовляють суцільними із чавуну і складеними, якщо вінець бронзовий. У черв'ячному колесі невеликого діаметра бронзовий вінець насаджується на чавунний або стальний колісний центр по посадці з гарантованим натягом. Для надійності з'єднання в стик вінця і центра укручують гвинти (рис. 12.11, а).

а) б) в) Рис. 12.11. Конструкції черв'ячних коліс

295

В колесах великих і середніх діаметрів бронзовий вінець з'єднується з колісним центром за допомогою болтів (рис 12.11, б). В серійному і масовому виробництві черв'ячні колеса виготовляють, заливаючи бронзою чавунний колісний центр, вставлений у форму (рис. 12.11, в).

12.12. Особливості мащення в зоні зачеплення черв'ячних передач з

архімедовими і глобоїдними черв'яками

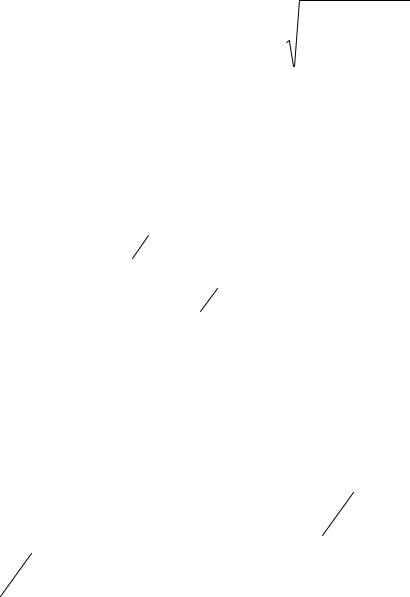

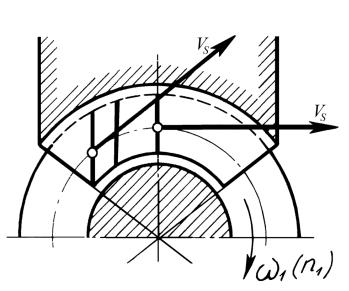

Із теорії змащування відомо, що найбільш сприятливим умовам мащення, тобто умовам виникнення рідинного мащення є перпендикулярний напрям швидкості ковзання VS до лінії контакту (рис. 12.12, а), що має місце в прямозубій передачі.

Рис. 12.12. До умови створення мастильних шарів:

а– сприятливі умови;

б– несприятливі умови

Вцьому випадку мастило затягується під тіло А. Між поверхнями тертя тіл А і В під дією гідродинамічного тиску створюється мастильний шар

(мастильний клин). При напряму швидкості VS вздовж лінії контакту (рис. 12.12, б) мастильний шар (рідинне мащення) в контактній зоні не може

296

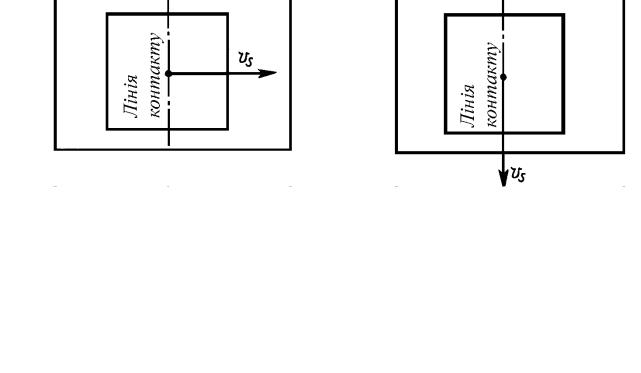

виникнути, оскільки вздовж контактної лінії клиновий зазор відсутній, а тому відсутні умови виникнення гідродинамічного тиску. В цьому випадку появляється напіврідинний або граничний режим тертя. Чим менший кут ψ між напрямом швидкості ковзання і лінії контакту (рис. 12.13, а), тим менші можливості утворення рідинного (гідродинамічного) тертя. У передачі з циліндричним черв'яком криволінійні контактні лінії 1, 2, 3 (рис. 12.13, б)

створюють з вектором швидкості ковзання VS невеликий кут ψ , тобто напрям

швидкості ковзання VS |

близький до напряму колової швидкості черв'яка (див. |

||||

рис. 12.13,б). В заштрихованій зоні напрям VS майже співпадає з напрямом |

|||||

контактних |

ліній, |

умови |

змащення |

тут |

утруднене. |

Рис. 12.13. Контактні лінії в передачах з циліндричним черв'яком

Тому при великих навантаженнях, як показує теорія і практика олива витісняється із цієї зони і має місце сухе або граничне тертя, в зоні розпочинається заїдання, яке розповсюджується на всю робочу поверхню зуба.

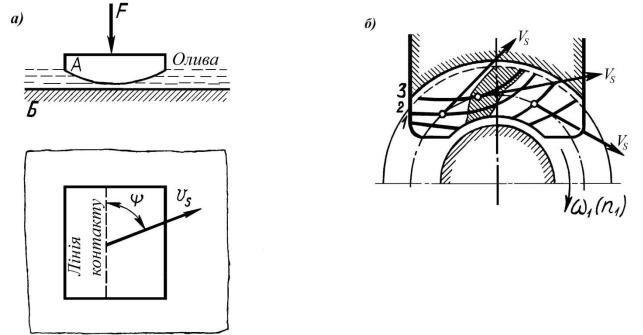

У глобоїдних черв'ячних передачах тіло черв'яка має форму глобоїда, охвачуючого колесо по деякій дузі (див. рис. 12.4, б і 12.5, б). Звичайно і колесу придають форму глобоїда. Завдяки цьому збільшується число витків черв'яка,

297

які зачіпляються з колесом, а контактні лінії в більшій своїй частині розташовуються під великим кутом, майже перпендикулярно до напряму швидкості ковзання VS (рис. 12.14).

Рис. 12.14. Контактні лінії в передачах з глобоїдним черв'яком

Таке розташування контактних ліній значно краще сприяє утворенню мастильного клину, ніж у передач з циліндричними черв'яками.

Завдяки цим особливостям глобоїдної передачі їх навантажувальна здатність в 1,4 – 1,5 разу вища у порівнянні із звичайними черв'ячними передачами. Сприятливі умови мащення сприяють усуненню заїдання і дозволяють підвищити значення контактних напружень σ H . Однак глобоїдні передачі мають і суттєві недоліки, що не сприяє їх широкому розповсюдженню: складність виготовлення; висока чутливість до похибок складання (при складанні необхідно забезпечити точне осьове розташування не тільки колеса, але і черв'яка); передача дуже чутлива до зносу підшипників і деформацій; висока тепло напруженість і необхідність введення примусового охолодження.

12.13. Загальні відомості про передачі між валами з перехресними

осями (гвинтові та гіпоїдні)

В передачах з перехресними осями, на відміну від конічних передач осі валів яких перетинаються, що вимагає консольного установлення одного із

298

коліс, вали можуть бути виведені за границі передачі в обох напрямах. Це може представляти суттєві переваги, коли необхідно приводити від одного вала декілька інших. Передачам з перехресними осями характерна плавність роботи. Однак в них мають місце підвищені швидкості ковзання, знос і втрати на тертя.

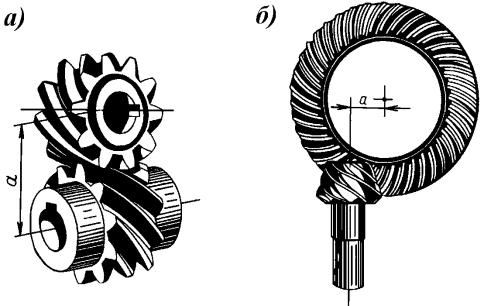

Серед зубчастих передач між валами з перехресними осями найбільше розповсюдження одержали гвинтові і гіпоїдні передачі, як найбільш прості технологічно.

До цієї ж групи передач відносяться також розглянуті нами черв’ячні передачі, які мають більш широке застосування.

Гвинтові та гіпоїдні передачі застосовують переважно у спеціальних виробах. Тому в курсі деталей машин дається тільки загальне поняття про ці передачі.

Гвинтові передачі. Гвинтова зубчаста передача складається із двох звичайних циліндричних косозубих коліс (в окремо взятому випадку одно із коліс може бути прямозубим), осі яких перехрещуються під довільним кутом Σ (рис. 12.15, а і 12,16).

Рис. 12.15. Зубчасті передачі з перехресними осями: а – гвинтова; б – гіпоїдна.

Міжосьовий |

кут Σ = βw1 |

± βw 2 , де |

βw1 і βw2 |

- кути нахилу ліній |

зубців (гвинтових |

ліній) на |

початкових |

циліндрах. |

Знак (+) відповідає |

|

|

299 |

|

|