Феррозондовый контроль-2.57

.pdfПосле завершения контроля необходимо выключить дефектоскоп, а феррозондовый преобразователь поместить в карман чехла. (После проведения контроля боковых рам и надрессорной балки в составе тележки в производственных условиях тумблер «Подвод замыкателей магнитного потока» устанавливается в положении «Откл», после чего погаснет индикатор «Подвод замыкателей магнитного потока», а замыкатели магнитного потока отведутся от че-люстей буксовых проемов боковых рам.) В конце занятия тумблер «Сеть» блока питания МСН 10, МСН 33 (МСН 31) или МСН 34 (МСН 32) установить в положение «Откл», при этом должны погаснуть все световые индикаторы блока питания.

6.3.Содержание отчета

Вотчете должны быть представлены «Технологическая карта контроля зоны объекта контроля», образец формы которой приведен в приложении, эскиз ОК с указанием зон появления сигналов индикаторов дефекта, а также возможных причин возникновения сигналов, выводы по полученным результатам.

6.4.Контрольные вопросы

1)Что входит в состав дефектоскопной установки?

2)Как распределяется магнитный поток при установке тележки модели 18-100 на намагничивающее устройство МСН 10?

3)Как распределяется магнитный поток при установке боковой рамы на намагничивающее устройство МСН 34?

4)Как распределяется магнитный поток при установке надрессорной балки на намагничивающее устройство МСН 33?

5)Какие зоны боковой рамы в составе тележки подлежат феррозондовому контролю?

6)Какие зоны надрессорной балки в составе тележки подлежат феррозондовому контролю?

7)Какие зоны боковой рамы и надрессорной балки могут быть проконтролированы только при подетальном контроле?

30

8)Какие сигналы при срабатывании индикаторов дефекта феррозондового дефектоскопа исключаются из рассмотрения при выявлении дефекта?

9)Для чего используется приставная намагничивающая система МСН 14 при проведении феррозондового контроля деталей тележки грузового вагона?

Лабораторная работа 7

МАГНИТНЫЙ КОНТРОЛЬ РАМ ТЕЛЕЖЕК ПАССАЖИРСКИХ ВАГОНОВ

Цель работы: освоение технологии феррозондового контроля рамы тележки пассажирского вагона модели КВЗ-ЦНИИ.

Аппаратура и образцы, используемые в работе: тележка пассажирского вагона модели КВЗ-ЦНИИ; феррозондовые дефектоскопные установки 2-ДФ-201, 2-ДФ-205; мел, рулетка.

7.1. Технология контроля деталей тележки пассажирского вагона модели КВЗ-ЦНИИ (КВЗ-5)

Для контроля деталей тележки модели КВЗ-ЦНИИ (КВЗ-5) используют дефектоскопные феррозондовые установки 2-ДФ-201 и 2-ДФ-205. Состав феррозондовых установок и описание работы их составных частей приведены в методических указаниях [6].

Контроль рамы тележек проводят способом приложенного поля, а надрессорных балок – способом приложенного поля и способом остаточной намагниченности. В данной работе изучается технология феррозондового контроля рамы и надрессорной балки тележки КВЗ-ЦНИИ.

Детали, подлежащие феррозондовому контролю, помещают на позицию контроля и при необходимости закрепляют.

7.1.1. Феррозондовый контроль рамы тележки

Феррозондовые дефектоскопные установки, используемые для контроля рамы тележки, намагничивают тележки КВЗ-ЦНИИ с помощью стационарного

31

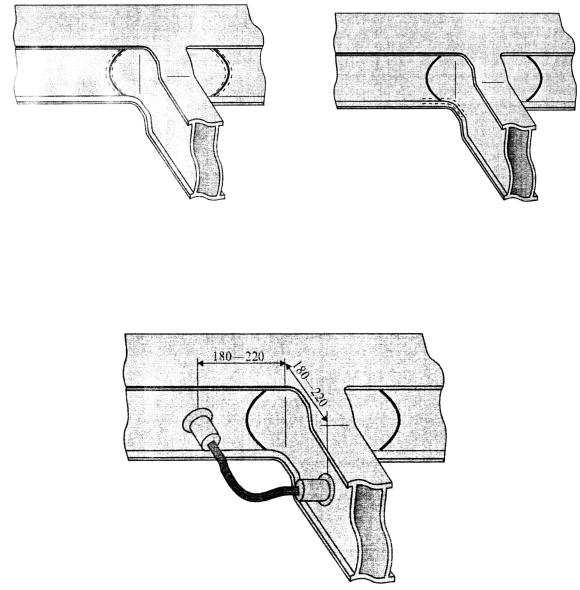

намагничивающего устройства МСН 21 для намагничивания рамы тележек КВЗ-ЦНИИ и КВЗ-5 (рис. 7.1), при этом наружные шпинтоны должны быть зафиксированы в ловителях-опорах.

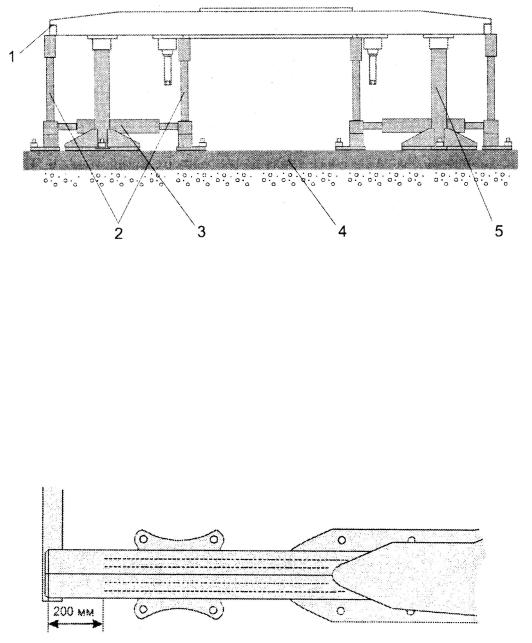

Рис. 7.1. Электромагнитное устройство МСН 21 для намагничивания рамы тележек КВЗ-ЦНИИ и КВЗ-5: 1 – рама; 2 – стойки-полюсы; 3 – электромагнит для намагничивания рамы; 4 – фундамент; 5 – ловитель-опора

Дефектоскопирование зон рамы выполняется сканированием феррозондовым преобразователем с шагом 5 – 8 мм

верхних стенок продольной рамы (рис. 7.2);

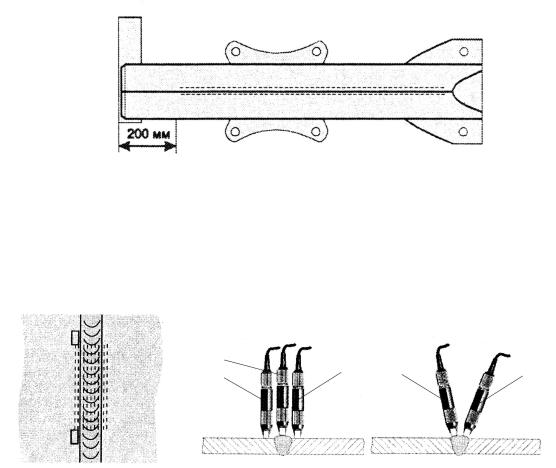

Рис. 7.2. Зона контроля верхней стенки продольной балки рамы

сварного шва верхней стенки продольной балки рамы (рис. 7.3). Для обнаружения дефектов в сварных соединениях ФП устанавливают таким образом, чтобы его продольная ось была параллельна оси сварного шва (рис. 7.4, а).

32

Контроль сварного шва осуществляется сканированием околошовной зоны (рис. 7.4, б; поз. 1 и 5) не менее трех раз с шагом

3 – 5 мм, начиная от зоны сопряжения сварного шва с основным металлом; зоны сопряжения сварного шва с основным металлом (рис. 7.4, б;

поз. 2 и 4);

валика усиления сварного шва (рис. 7.4, б; поз. 3);

Рис. 7.3. Зона контроля сварного шва верхней стенки продольной балки рамы

3

1 |

5 |

2 |

4 |

а |

б |

Рис. 7.4. Схема контроля сварных соединений:

а– траектория движения ФП при контроле;

б– положение феррозондового преобразователя

сварного шва накладок верхнего пояса продольных балок рамы (рис. 7.5); боковых стенок продольных балок рамы (рис. 7.6); сварных швов боковых стенок продольных балок рамы (рис. 7.7);

33

Рис. 7.5. Линии сканирования сварного шва накладок верхнего пояса продольной балки рамы

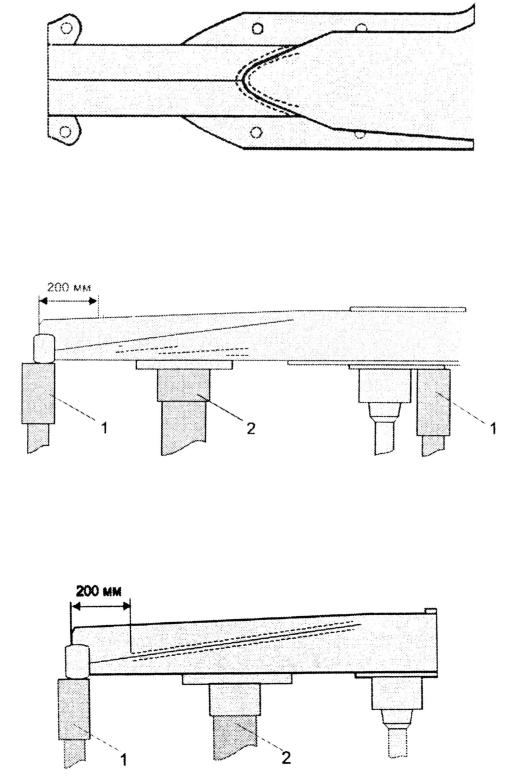

Рис. 7.6. Зона контроля боковой стенки продольной балки рамы: 1 – стойки-полюсы; 2 – ловитель-опора

Рис. 7.7. Линии сканирования сварного шва боковой стенки продольной балки рамы

34

сварных соединений внутренних поперечных балок рамы (рис. 7.8); нижней стенки продольных балок рам (рис. 7.9). Для проведения кон-

троля этой зоны необходимо уменьшить чувствительность дефектоскопа, установив значение порога 8000 – 9000 А/м2;

сварного шва нижней стенки продольной балки рамы (рис. 7.10); сварного шва накладок нижнего пояса продольных балок рамы

(рис. 7.11);

Рис. 7.8. Линии сканирования сварных швов внутренней поперечной балки рамы

Рис. 7.9. Зона контроля нижней стенки продольной балки рамы

Рис. 7.10. Линии сканирования |

Рис. 7.11. Линии сканирования |

|

сварного шва накладок |

||

сварного шва нижней стенки |

||

нижнего пояса продольной |

||

продольной балки рамы |

||

балки рамы |

||

|

35

сварных швов перехода от продольной балки к поперечной: вертикальных (рис. 7.12, а) и соединений верхних и нижних стенок с боковыми стенками продольной и поперечной балок (рис. 7.12, б). Контроль проводится способом приложенного поля с использованием переносного намагничивающего устройства МСН 14, технические характеристики которого представлены в работе [6], а схема его установки на объект контроля приведена на рис. 7.13.

а б Рис. 7.12. Линии контроля сварных соединений перехода от продольной

балки к поперечной: а – вертикальные швы, б – соединения верхних и нижних стенок с боковыми стенками продольной и поперечной балок

Рис. 7.13. Схема намагничивания перехода от продольной балки к поперечной

36

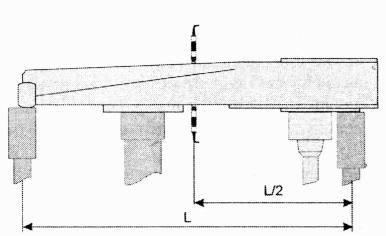

Подтверждение необходимого уровня намагниченности на поверхности рамы тележки осуществляется измерением напряженности магнитного поля (рис. 7.14) измерителем напряженности магнитного поля или прибором магнитоизмерительным феррозондовым комбинированным с подключением ФП-полемера [6, табл. 2.1].

Рис. 7.14. Положение преобразователей при измерении напряженности магнитного поля на поверхности рамы тележки

Напряженность магнитного поля на поверхности рамы тележки измеряется в околошовных зонах сварных соединений верхней и нижней стенок продольных балок рамы и должна быть на верхнем поясе не менее 100 А/м, на нижнем – не менее 120 А/м.

Напряженность магнитного поля на поверхности надрессорной балки измеряют на обеих боковых стенках в околошовных зонах верхнего и нижнего сварного шва в точках, расположенных посередине между ловителем-опорой и полюсом (см. рис. 7.1). Измеренное значение напряженности магнитного поля на поверхности боковой стенки надрессорной балки должно быть в околошовной зоне приварки к верхней пластине не менее 100 А/м, к нижней – не менее

120 А/м.

7.1.2. Феррозондовый контроль надрессорной балки тележки

Феррозондовые дефектоскопные установки, используемые для контроля надрессорной балки тележки, осуществляют намагничивание тележки

37

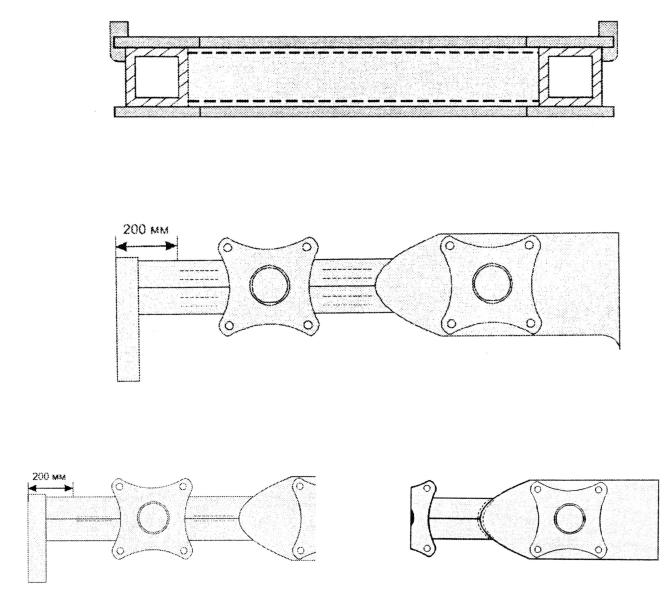

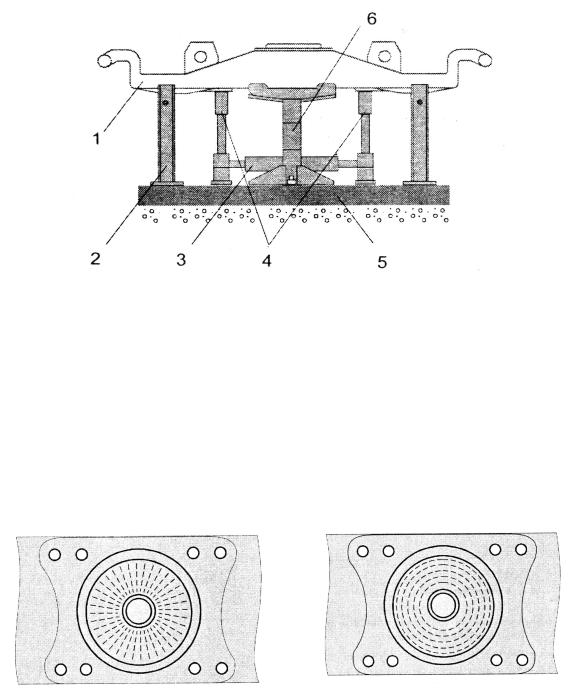

КВЗ-ЦНИИ с помощью стационарного намагничивающего устройства МСН 21 для намагничивания надрессорных балок тележек КВЗ-ЦНИИ (рис. 7.15.).

Рис. 7.15. Электромагнитное устройство МСН 21 для намагничивания надрессорных балок тележек КВЗ-ЦНИИ: 1 – надрессорная балка; 2 – дополнительная опора; 3 – электромагнит; 4 – стойки-полюсы; 5 – фундамент; 6 – лови- тель-опора

Дефектоскопирование зон надрессорной балки выполняется сканированием феррозондовым преобразователем с шагом 5 – 8 мм

опорной поверхности подпятника в радиальном направлении (рис. 7.16) и по кругу (рис. 7.17);

Рис. 7.16. Радиальные линии скани- |

Рис. 7.17. Круговые линии сканиро- |

|

вания опорной поверхности под- |

||

рования опорной поверхности под- |

||

пятника |

||

пятника |

||

|

38

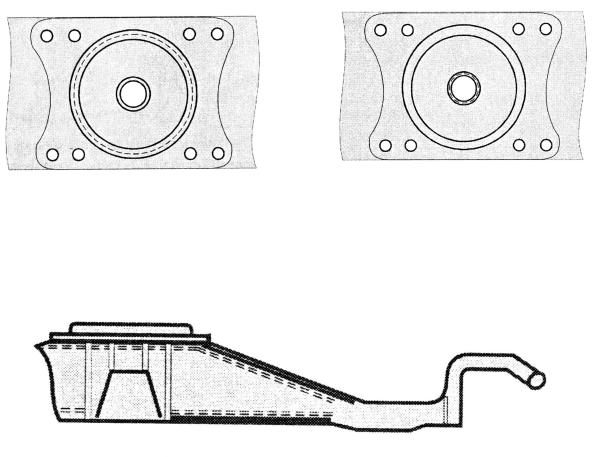

буртов подпятника наружного (рис. 7.18) и внутреннего (рис. 7.19); сварных соединений боковых стенок с верхней и нижней пластинами

надрессорной балки (рис. 7.20);

Рис. 7.18. Линия сканирования |

Рис. 7.19. Линия сканирования |

|

внутреннего бурта подпятника |

||

наружного бурта подпятника |

||

|

Рис. 7.20. Линии сканирования сварных соединений боковой стенки с верхней и нижней

пластинами

боковых поверхностей кронштейна гасителей колебаний (рис. 7.21, а). При этом выключают устройство МСН 21 (кнопкой «Вкл/Откл» канала 1 источника питания МСН 21), а намагничивание производят с помощью приставного намагничивающего устройства МСН 12-01, установленного одним полюсом на гаситель колебаний, а другим – на вертикальную поверхность надрессорной балки (рис. 7.21, б). Через 10 с МСН 12-01 снимается с надрессорной балки и в режиме СОН проводится контроль;

39