- •Зайцев г.Н., Федюкин в.К., Атрошенко с.А, история техники и технологий

- •Предисловие

- •Авторы введение

- •Раздел 1. Всеобщая история техники Глава 1. Основные понятия и определения истории техники и технологий

- •1.1. Определения терминов, связанных с техникой

- •1.2. Определение терминов, связанных с технологией

- •Контрольные вопросы

- •Глава 2. Развитие техники и технологий первобытного производства (от 2-10 млн. Лет до н.Э. До 4-3 т.Л. До н.Э.)

- •2.1. Орудия труда и хозяйственные революции каменного века

- •2.2. Орудия труда медно-каменного, бронзового и железного веков

- •2.3. Средства передвижения первобытного человека

- •Контрольные вопросы

- •Глава 3. Распространение сложных орудий труда в условиях рабовладельческого способа производства (от 4-3 т.Л. До н.Э. ДоIv-Vвв. Н.Э.)

- •3.1. Орудия для подъема тяжестей, применяемые в рабовладельческом обществе

- •3.2. Военные машины рабовладельческого общества

- •3.3. Развитие токарного станка в рабовладельческом обществе

- •3.4. Средства транспорта, применяемые в античную эпоху

- •3.5. Машины, созданные александрийскими механиками Героном и Ктесибием

- •3.6. Вклад Архимеда в развитие техники

- •3.7. Зарождение элементов новых наук

- •Глава 4. Распространение сложных орудий труда, приводимых в действие силами природы, в условиях феодального способа производства (отIv-V в. До XIV-XV в.)

- •4.1. Металлургия и кузнечное дело, строительство жилых, хозяйственных построек и мостов в Древней Руси

- •4.2. Древнейшие суда и метательные машины Киевской Руси

- •4.3. Создание водяных мельниц в странах Арабского Халифата и на Руси

- •4.4. Применение водяных колес в горном деле, металлургии и других отраслях

- •4.5. Создание ветряных мельниц в Персии, Ираке, Европе и в России

- •4.6. Совершенствование техники прядения и ткачества, освоение производства бумаги

- •4.7. Совершенствование техники земледелия и развитие горного дела и металлургии

- •4.8. Совершенствование грузоподъемной и строительной техники

- •4.9. Изобретение механических часов

- •4.10. Изобретение компаса, создание новых механизмов

- •4.11. Развитие военных машин, создание огнестрельных орудий

- •4.12. Изобретение книгопечатания и очков

- •Глава 5. Возникновение в условиях мануфактурного периода предпосылок для создания машинной техники (отXiVв. До концаXviiIв. – началаXiXв.)

- •5.1. Создание мануфактур и их историческая роль

- •5.2. Вклад Леонардо да Винчи в развитие техники

- •5.3. Создание новых машин и механизмов

- •5.4. Создание гидротехнической системы игуменом Филиппом в Соловецком монастыре

- •5.5. Создание гидравлической системы на Алтае к.Д. Фроловым

- •5.6. Создание прядильных машин

- •5.7. Создание военной техники а.К. Нартовым и я.Т. Батищевым в Туле

- •5.8. Создание в концеXviiIв. Ткацких станков во Франции и машинной и оружейной техники в России

- •5.9. Вклад е.Г. Кузнецова в создание отечественной техники

- •5.10. И.П. Кулибин и его изобретения

- •5.11. История выбора и совершенствования мер при линейных измерениях

- •5.12. История создания системы мер

- •Глава 6. Создание рабочих машин на базе парового двигателя (от конца XVIII в. – начала XIX в. – 70 гг. XIX в.)

- •6.1. Этапы промышленной революцииXiXв.

- •6.2. Создание паровой машины

- •6.3. Создание первых паровозов

- •6.4. Создание первых паровозов в России

- •6.5. Строительство первых железных дорог

- •6.6. Развитие парусного флота

- •6.7. Создание пароходов

- •6.8. Создание первых русских пароходов

- •6.9. Применение паровых машин в разных отраслях промышленности

- •6.10. Стaновление машиностроения в XVIII в.

- •6.11. Появление машин в сельском хозяйстве

- •6.12. Развитие металлорежущих станков

- •6.13. Создание машин в горнодобывающей промышленности

- •6.14. Развитие науки о машинах

- •6.15. Основные направления поиска новых машин-двигателей

- •6.16. История создания двигателя внутреннего сгорания

- •6.17. История турбин

- •Глава 7. Развитие систем машин на базе электропривода (70егодыXiXвека – 30егодыXXвека)

- •7.1 Исследования электрических и магнитных явлений

- •7.2. Создание гальванического элемента и аккумулятора

- •7.3. Создание первых электромагнитных приборов

- •7.4. Создание электродвигателя и электрогенератора

- •7.5. Создание первых линий электропередач

- •7.6. Создание электрического трамвая

- •7.7. История электрического освещения

- •7.8. Изобретение телеграфа

- •7.9. История телефонной связи

- •7.10. Создание радио

- •7.11. История телевидения

- •7.12. Создание записи и воспроизведения звука и изображения

- •7.13. Создание автомобиля

- •7.14. Создание трактора

- •7.15. Развитие воздухоплавания на воздушных змеях и воздушных шарах

- •7.16. Создание первых аэропланов и самолетов

- •7.17. Развитие других отраслей промышленности в рассматриваемый период

- •Глава 8. Подготовка и осуществление перехода к автоматическим системам машин. Научно-техническая революцияXXв. (1930 г. – настоящее время)

- •8.1. Основные направления научно-технической революции (нтр)

- •8.2. Сущность нтр

- •8.3. Научно-техническая деятельность и научно-технический потенциал

- •8.4. Промышленные формы автоматизации

- •IIэтап. Электрификация автоматической системы машин (30е-50егодыXXв.).

- •IiIэтап – электронизация автоматической системы машин (30е-50егодыXXв. – настоящее время).

- •8.5. Превращение науки в непосредственную производительную силу

- •8.6. Развитие кузнечно-прессовых, сельскохозяйственных и других машин

- •8.7. Развитие вычислительной техники и эвм

- •8.8. История робототехники

- •8.9.Космические полеты

- •8.10. Развитие ядерной физики

- •8.11. Создание атомной бомбы и ядерной энергетики

- •8.12. Другие нововведения в эпоху нтр

- •Раздел 2. История основных машиностроительных технологий в россии Глава 9. Развитие техники и технологии ковки и штамповки

- •9.1. Развитие ковки в древнерусский период

- •9.2. Основные этапы развития металлургии и кузнечного производства в дореволюционный период

- •9.3. Ковка на приводных молотах от водяных колес

- •9.4. Штамповка на канатных молотах и винтовых прессах

- •9.5. Штамповка на паровых молотах и гидравлических прессах

- •9.6. Виды штамповки исходных заготовок при разной серийности производства

- •9.7. Создание специализированных кузнечно-штамповочных заводов в ссср

- •Глава 10. Развитие техники и технологии сварки

- •10.1. Применение кузнечной сварки и пайки от трипольских племен до Древней Руси

- •10.2. Изготовление артиллерийских орудий сваркой вXiVна Руси

- •10.3. Роль н.Н. Бенардоса в создании электродуговой сварки

- •10.4. Совершенствование дуговой сварки н.Г. Славяновым

- •10.5. Становление сварки в первые годы Советской власти (1920-1929 гг.)

- •10.6. Сварка в период социалистической индустриализации (1929-1940 гг.)

- •10.7. Сварка в машиностроении (ссср) в 30егоды

- •10.8. Механизация и автоматизация сварки в 30егоды

- •10.9. Сварка металлов в годы Великой Отечественной войны (1941-1945 гг.)

- •10.10. Сварка в ссср в 1946-1958 гг.

- •10.11. Сварка в ссср с 60-70хгг.XXв. И до наших дней

- •Глава 11. Развитие техники и технологии литья

- •11.1. Медное и бронзовое литье в Древней Руси

- •11.2. Литейное производство в Московском государстве вXiv-xvIвв.

- •11.3. Чугунолитейное производство в России доXviiIв. – 1917 г.

- •11.4. Развитие литейного производства в России с 1917 г. До наших дней

- •Глава 12. Развитие техники и технологии обработки металлов резанием

- •12.1. Создание станков от первобытнообщинного общества до средних веков

- •12.2. Совершенствование станков в период от мануфактурного производства до эпохи парового двигателя

- •12.3. Развитие станков в эпоху электропривода

- •12.4.Созданиет станкостроения в ссср

- •Библиографический список

- •Оглавление

- •Глава 5. Возникновение в условиях мануфактурного периода предпосылок для создания машинной техники (от XIV в. До конца XVIII в. – начала XIX в.) 112

- •Глава 6. Создание рабочих машин на базе парового двигателя (от конца XVIII в. – начала XIX в. – 70 гг. XIX в.) 143

- •Глава 7. Развитие систем машин на базе электропривода (70е годы XIX века – 30е годы XX века) 182

- •Глава 8. Подготовка и осуществление перехода к автоматическим системам машин. Научно-техническая революция XX в. (1930 г. – настоящее время) 243

- •Раздел 2. История основных машиностроительных технологий в россии 277

- •Глава 9. Развитие техники и технологии ковки и штамповки 277

- •Глава 10. Развитие техники и технологии сварки 289

- •Глава 11. Развитие техники и технологии литья 314

- •Глава 12. Развитие техники и технологии обработки металлов резанием 324

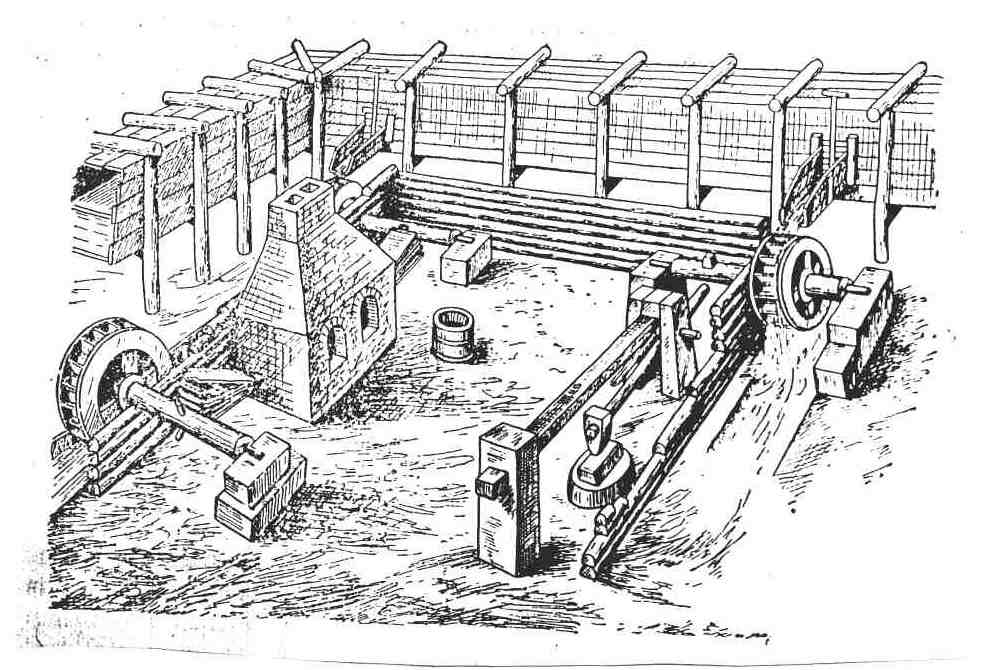

9.3. Ковка на приводных молотах от водяных колес

Оружие ковали на первых оружейных заводах: Тульском, Сестрорецком, Ижевском на доставляемом сырье. Были созданы металлургические заводы: Городищенский под Москвой, Московский, Калужский и Олонецкий.

Тульский завод был построен по указанию Петра I в 1712 г.

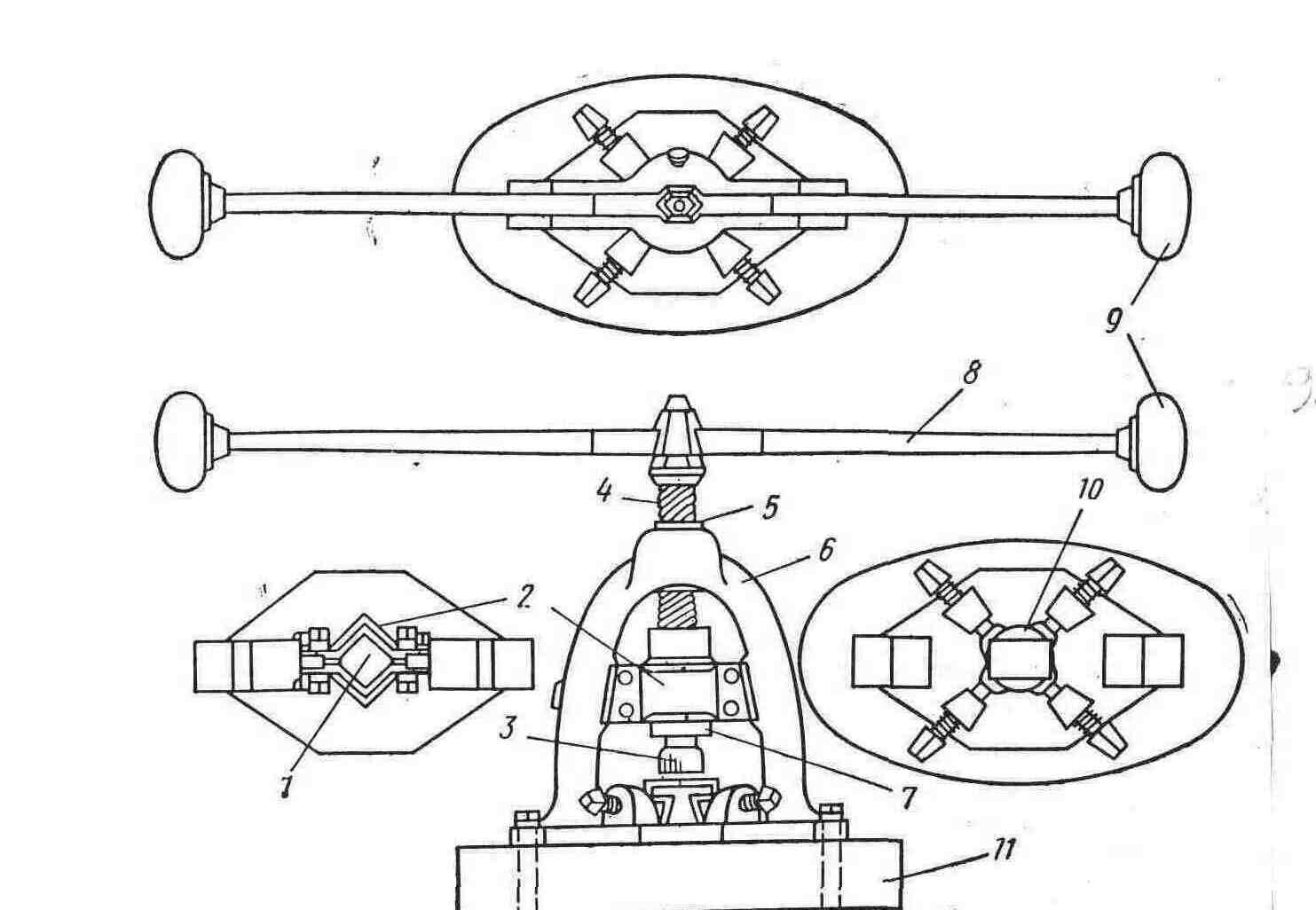

В те времена в кузнице применяли привод

от водяных колес (рис.9.2). По коробчатым

водоводам вода подводилась к трем

водяным колесам. Два колеса (слева на

рисунке) обслуживали работу мехов для

подачи дутья в двухочаговый горн, и

третье колесо обслуживало работу

рычагового молота, ударявшего

автоматически по заготовке, находящейся

на прямоугольной наковальне, расположенной

на круглой шаботной подставке, покоящейся

на фундаменте.

те времена в кузнице применяли привод

от водяных колес (рис.9.2). По коробчатым

водоводам вода подводилась к трем

водяным колесам. Два колеса (слева на

рисунке) обслуживали работу мехов для

подачи дутья в двухочаговый горн, и

третье колесо обслуживало работу

рычагового молота, ударявшего

автоматически по заготовке, находящейся

на прямоугольной наковальне, расположенной

на круглой шаботной подставке, покоящейся

на фундаменте.

Рис. 9.2. Общий вид старинной кузницы с рычажным молотом, действующим от водяного колеса (со старинной гравюры)

Напор воды от водотока к колесам регулировали с помощью двух шиберных задвижек. Число ударов молота в единицу времени регулировалось подачей воды на колесо и зависело от числа кривошипных пальцев, расположенных на валу приводного колеса. При массе падающих частей до 400кг число ударов достигало 200 в минуту. Эти молоты применяли для ковки, а штамповали ручным способом или в подкладных штампах.

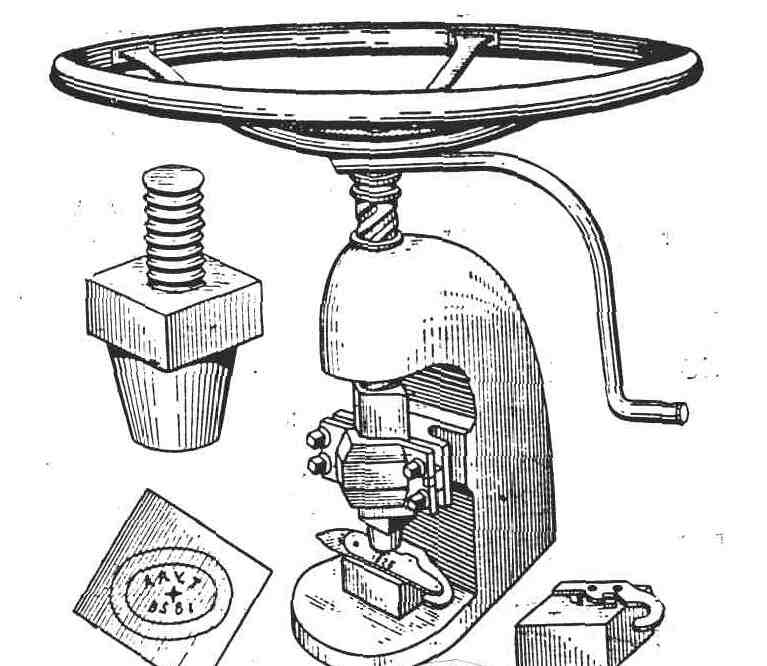

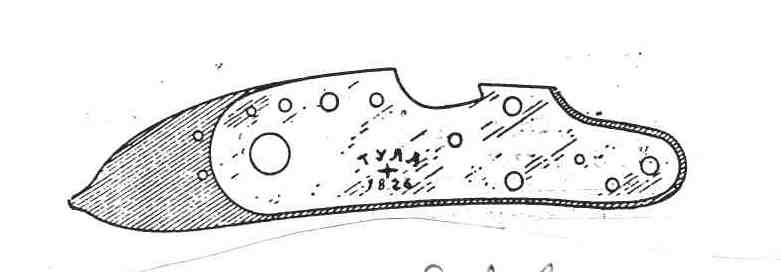

9.4. Штамповка на канатных молотах и винтовых прессах

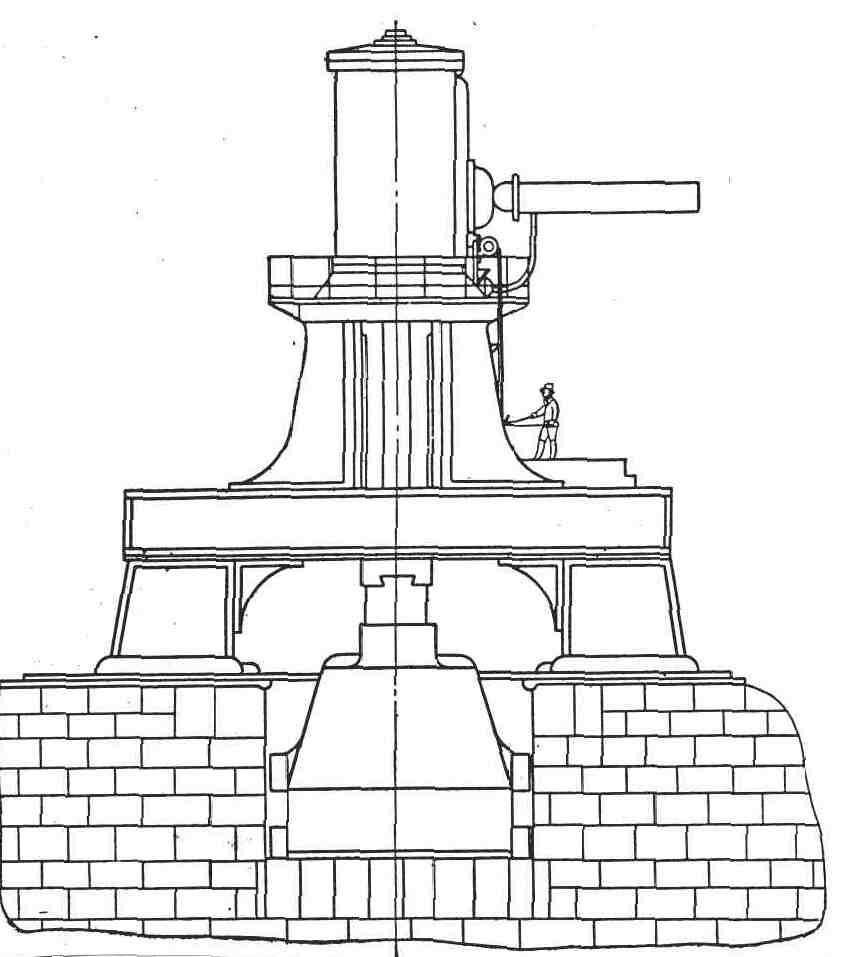

На Тульском заводе в 1919 г. была внедрена одноручьевая штамповка отдельных ружейных деталей на падающих молотах простого действия. У молота (рис.9.3а) шабот массой 2т. устанавливали на твердый грунт. Две стойки, закрепленные внизу на шаботе, вверху были связаны в жесткую раму. Бабу массой от 22 до 64кг подвешивали на канате, проходящем через подъемный блок. В стремя на другом конце каната ставил ногу один из 2-3 рабочих, поднимавших бабу. Нижнюю часть штампа привинчивали к шаботу, а верхнюю – к бабе. Откидной рычаг позволял находиться бабе на весу вне работы. Нагревали заготовку на двух горновых установках, обеспечивающих кузницу и мокотобойню. Заусенцы обрезали на обрезном процессе (рис.9.3б). Штампы имели примитивную форму, что обеспечивало заданную точность поковок, которые были взаимозаменяемыми после незначительной механической обработки. Для снятия окалины после штамповки заготовку помещали в многогранный барабан с крупным песком. Барабан был деревянным с крупными плитами изнутри. Рабочие вращали барабан 0,5ч.

Марку завода на доску оружия (рис.9.3в) наносили в холодном состоянии на винтовом прессе (рис.9.3б) с помощью рельефной чеканки за смену штамповали 150шт. досок.

а)

б)

а)

б)

в

)

)

г)

Рис. 9.3. Штамповочное оборудование: а – штамповочный молот; б – винтовой пресс для нанесения марки на доску оружия (в); г – обрезной пресс для удаления заусенцев

При штамповке применяли смазку конопляным маслом, что способствовало заполнению ручьев штампа, и увеличивало стойкость штампов. Применяли штамповку из прутка и мерных заготовок. При штамповке из прутка готовое изделие отделяли от основной части прутка ножницами.

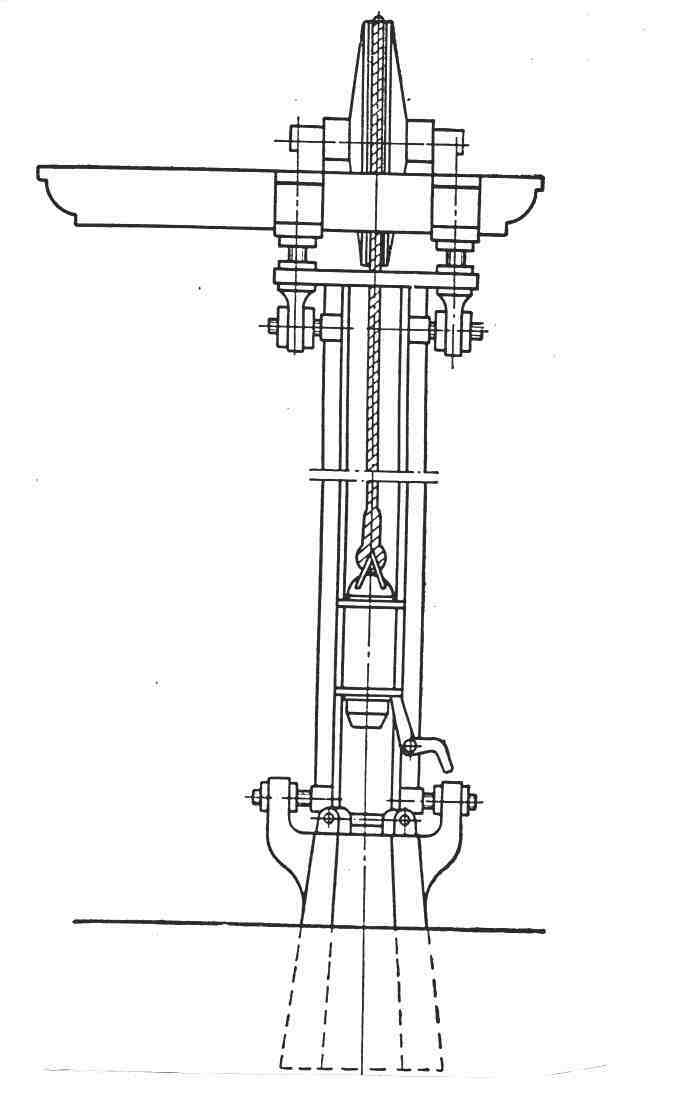

9.5. Штамповка на паровых молотах и гидравлических прессах

Для получения поковок большой массы, например якоря судов в 4000кг, во второй половине XIX в. стали создавать новые машины – орудия для кузнечного производства – паровые молоты простого и двойного действия и гидравлические прессы.

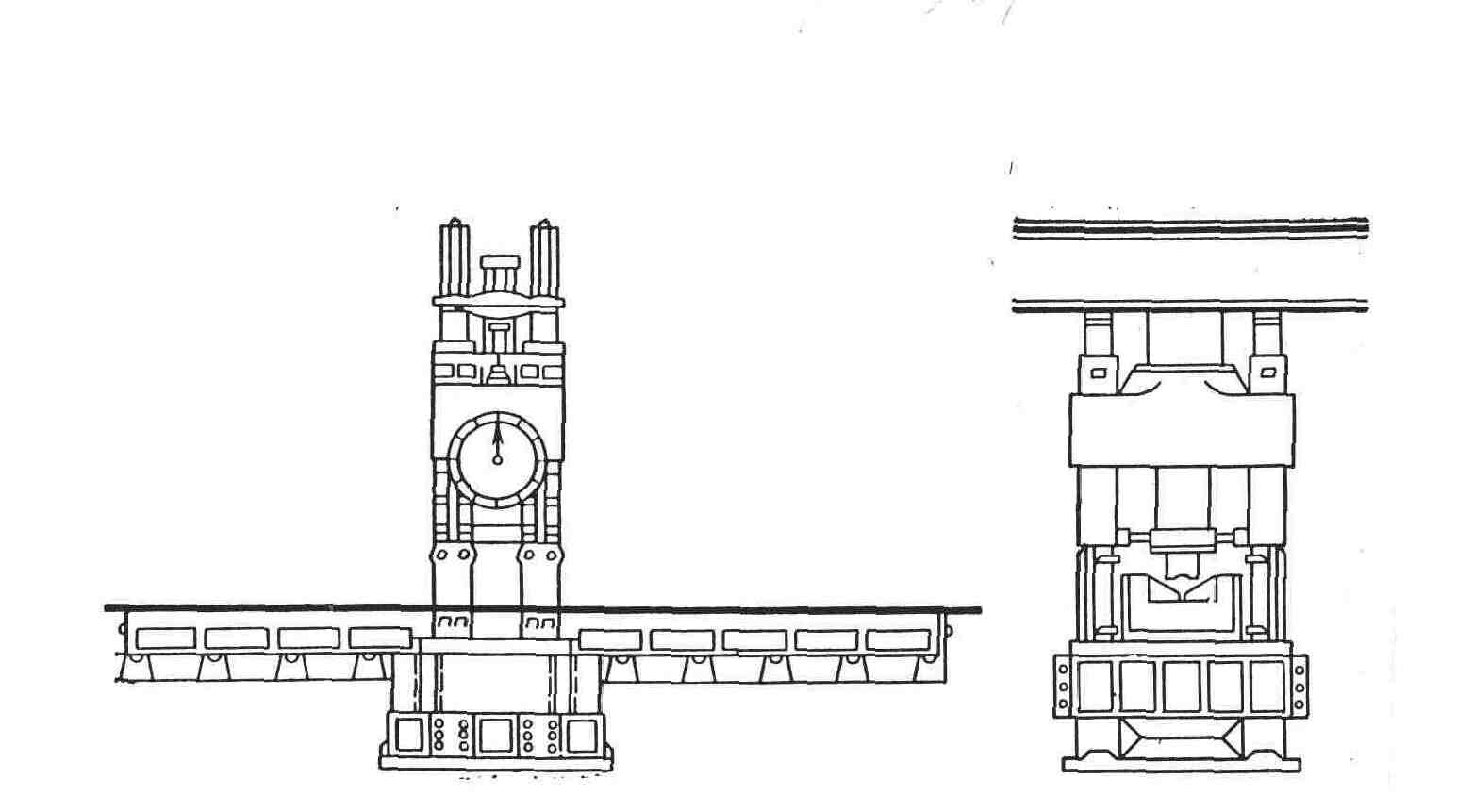

На Обуховском машиностроительном заводе в Петербурге и на пушечном заводе в Перми были смонтированы паровые молоты с массой падающих частей 50т (рис.9.4а). В сталепушечном производстве на Обуховском заводе в 1872-1875 гг. работало 10 паровых молотов (один массой 50т.). В 1890-1891 гг. они были замененны на гидравлические прессы усилии 75, 30, 5 и 8мН, так как молоты своими сотрясениями вредили сооружениям и работе станков. С тех пор самые крупные молоты имели массу падающих частей 6-7т. Машинная ковка привела к замене малогабаритных горнов на камерные печи и печи с выдвижными подами.

а )

)

б )

)

Рис. 9.4. Штамповочное оборудование: а – паровой молот Пермского завода с массой падающих частей 50 т; б – гидравлический ковочный пресс Обуховского завода усилием 75Мн

Во второй половине XIX в. и начале XX в. на заводах появились горизонтально-ковочные машины (ГКМ), гибочные машины – бульдозеры, вертикальные кривошипные прессы, вертикально-ковочные многобойковые машины, ротационные ковочные машины и др. На Путиловском заводе в 1892 г. работало 20 паровых молотов и 83 единицы прессов и ножниц. Общая производительность цеха составляла 20000т. поковок в год (гребные винты, бронебойные снаряды, составные части орудия и т.д.).

Гидравлический ковочный четырехходовый пресс Обуховского завода усилием 75Мн (рис.9.4б) работал на трех ступенях давления, имел круглый циферблат в верхней части. Пресс обслуживали два крана грузоподъемностью 120 и 80т. Кроме того, кран грузоподъемностью 1т. применяли для подачи заготовок на бойки, смены инструмента и других подобных работ. Краны были оборудованы кантователями и тележками для продольного перемещения заготовок. Стали выпускать более точные поковки, припуск составил 10% по размеру, и отходы 30-50%.