STROITEL_NOE_MATERIALOVEDENIE_RYB_EV

.pdf

|

|

k2 |

G E |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

lk |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Rиск = |

|

|

|

|

= |

|

|

|

k2 |

|

G E |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

δ n |

|

|

|

p |

δ n |

|

|

|

p |

|

1 |

|

|||||||||

|

r |

|

|

r |

2 |

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

* |

|

|

|

|

|

* |

|

|

|

lk |

|

||||||||

|

δ |

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

r0 |

|

|

δ |

|

|

r0 |

|

|

|

|

|||||||

, (3.7)

где lk — суммарная величина дефектов, способствующих концентрации напряжений, появлению, росту и ускорению роста микро- и макротрещин до критических размеров, что быстро снижает прочность по мере удаления параметров структуры от оптимальных; k2 — поправочный коэффициент перехода от хрупкого к вязкому разрушению; G — удельная свободная поверхностная энергия; E — модуль упругости; (δ/ δ*)n — отношение толщин пленок среды соответственно в вяжущем веществе ИСК и в вяжущем веществе оптимальной структуры, т. е. при с*/ф, а показатель степени n зависит от характера и плотности упаковки микрочастиц вяжущего вещества; (r/r0) — отношение межатомных (межмолекулярных) расстояний в микроструктуре вяжущего вещества соответственно в момент разрушения и момент равенства сил притяжения и отталкивания, т. е. когда равнодействующая их равна нулю (рис. 3.6 и 3.9). Из формулы (3.7) следует, что в ее знаменатель входят разупрочняющие, а в числитель — упрочняющие факторы. Управление этими факторами составляет основу повышения прочности ИСК.

По формулам прочности ИСК оптимальной структуры определяют статическую и усталостную прочность. Для увеличения Rиск необходимо повысить прочность вяжущего

— матричного вещества, увеличить плотность упаковки макрочастиц, снизить до оптимальных пределов толщину пленок среды в свежеизготовленном конгломерате, уменьшить до минимума содержание вяжущего вещества при непременном сохранении континуальной пространственной сетки среды. Необходимо также технологическими мерами добиваться минимума дефектов, наибольшей компактности микрочастиц. В некоторых пределах возможно поднять еще модуль упругости, т. е. жесткость материала. При направленном управлении прочностью ИСК следует стремиться к повышению членов формулы в числителе и к снижению — в знаменателе.

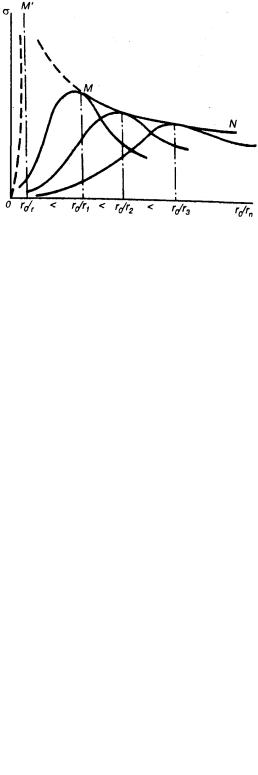

Рис. 3.9. График изменения прочности (или внутреннего напряжения) при увеличении, расстояния г между микрочастицами

Некоторые ИСК проявляют повышенную чувствительность к колебаниям внешней температуры (T) или к отклонениям в скорости (ν) нагружения или скорости деформирования материала в конструкции. Тогда потребуется ввести в формулы прочности коррективы из опытных данных, а именно: если изменилась температура и она стала равной Т2 вместо прежней Т1, то, согласно рис. 3.10, а, при неизменной скорости ν1 прочность ИСК будет равна:

81

|

|

|

|

T1 |

p |

|

|

RT2 ,ν 1 |

= |

RT1 ,ν 1 |

|

|

, (3.8) |

||

|

|||||||

|

T2 |

|

|||||

|

|

|

|

|

|

где p — показатель степени, отражающий нелинейность изменения прочности ИСК с повышением температуры. При более высокой скорости ν2 приложения нагрузки или скорости деформирования, вместо прежней ν1, но постоянной температуре, равной T2,

|

|

|

|

k |

|

|

прочность ИСК, согласно рис. З.10, б, определяется по формуле R |

|

= R |

|

ν 2 |

|

, |

|

|

|||||

T2 |

,ν 2 |

T2 |

,ν1 ν1 |

|

|

|

(3.9)

где k — показатель степени, повышением скорости ν.

Подстановкой значений RT2 ,ν1

отражающий нелинейность изменения прочности ИСК с

и RT1,ν 2 в формулу (3.9) и с учетом формулы (3.3) получа-

ем в окончательном виде обобщенную формулу прочности ИСК:

|

|

|

|

* n |

|

p |

ν |

2 |

k |

|

|||

R |

,ν 2 |

= R* |

|

δ1 |

|

|

T1 |

|

|

|

. (3.10) |

||

|

|

|

|

||||||||||

T2 |

T1 ,ν1 |

|

|

|

|

|

ν1 |

|

|

||||

|

|

|

|

δ1 |

T2 |

|

|

|

|

||||

Рис. 3.10. Графики изменения прочности материала при повышении температуры (а) и изменения прочности материала при повышении скорости приложения нагрузки или скорости деформирования (б)

Многие хрупкие и псевдохрупкие материалы слабо реагируют на отклонения в опре- деленных пределах температуры и скорости деформирования. Они практически не изме- няют прочности под влиянием обычных колебаний этих факторов. В отношении их пока- затели р и k оказываются как бы равными нулю, а соответствующие симплексы — температурный и реологический — принимают единичные значения. Для этих материалов обобщенная формула прочности принимает вид общей формулы (3.6). К таким ИСК относятся, в частности, цементный бетон, силикатные изделия, керамические и им подобные материалы, реактопласты и др. К типичным нехрупким ИСК могут быть отнесены асфальтовые бетоны, полимербетоны на основе термопластов и др. Так,

82

например, степенной показатель теплостойкости у асфальтобетонов колеблется в пределах р = 10,0—12,5, а показатель деформационной стойкости k = 0,12—0,20 — в зависимости от типа макроструктуры (у порфировых — меньше, у контактных — больше).

83

3.2.3. ЗАКОН КОНГРУЭНЦИИ СВОЙСТВ

Закон конгруэнции устанавливает: при оптимальных структурах между свойствами вяжущего вещества и конгломерата на его основе, или между свойствами различных конгломератов на основе общего вяжущего вещества, или между свойствами различных конгломератов на основе различных вяжущих веществ существует обязательное соответствие. Этот закон означает, что при улучшении или снижении качества вяжущего вещества соответствующие изменения происходят и с качеством конгломерата, изготовленного на его основе, что в количественном отношении оценивается с помощью расчетных формул (прочности, упругих деформаций и др.). Естественно, что такая закономерность справедлива только для материалов оптимальной структуры. При неоптимальных же структурах нередко получают конгломераты худшего качества даже при улучшении вяжущего вещества, например, при более высокой марке цемента в бетоне. Этот закон еще раз подчеркивает, что только оптимизация структуры обеспечивает теснейшую взаимосвязь мероприятий по улучшению вяжущего (матричного) вещества и повышению качества конгломерата на его основе. В этой взаимосвязи ключевым связующим элементом является заполняющий компонент, значимость которого отражена в показателях степени n и m общей формулы прочности. Конкретный характер мероприятий зависит от разновидности вяжущего вещества и заполнителя, но определенную пользу всегда приносят: повышение дисперсности частиц твердой фазы; применение добавочных веществ (добавок) направленного действия; обработка с помощью физических активаторов и т. п.

Устойчивую конгруэнцию свойств между ИСК и его вяжущей частью выражают формулами

|

|

|

R* |

и R |

|

|

|

|

xn1 |

|

|

R |

A |

= |

|

B |

= R |

A |

|

1 |

, (3.11) |

||

xn |

xn2 |

||||||||||

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

2 |

|

||

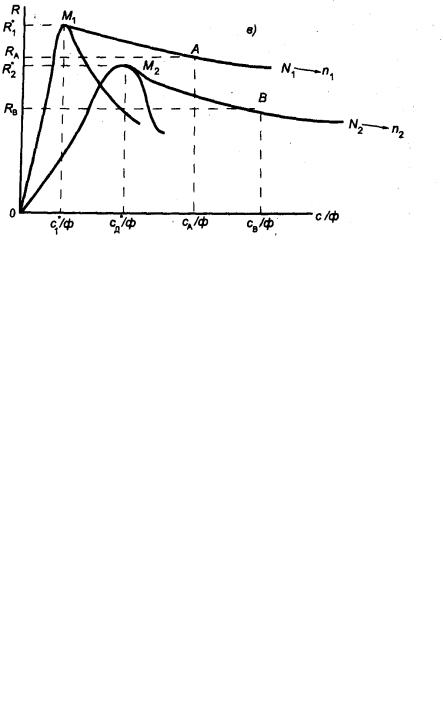

где x1 = (с1/ф)/(с*/ф); x2 = (с2/ф)/(с*/ф); RA и RB — прочности двух ИСК оптимальной структуры, изготовленных на основе одного и того же вяжущего вещества (рис. 3.1 1, а,

б).

Аналогичное выражение существует для перехода от одного семейства кривых с общим

вяжущим веществом в точке M |

1 |

(R* |

, c* |

/ ф) к другому семейству кривых с новым общим |

|

1 |

1 |

|

|

вяжущим веществом в точке M |

2 |

(R* |

, c* |

/ ф): |

|

2 |

2 |

|

|

|

|

|

|

R* |

xn1 |

||

R |

B |

= R |

A |

|

|

|

1 |

.(3.12) |

R* |

|

|||||||

|

|

|

xn2 |

|||||

|

|

|

|

|

||||

|

|

|

|

|

1 |

|

2 |

|

Соответствующие обозначения приведены на рис. 3.11, в. |

||||||||

Каждый гомоцентрический пучок (семейство кривых), исходящий из точек M1, М2, ..., Мп, характеризуется различными исходными материалами, технологическими параметрами и т. п. Но точки М1, М2, ..., Мп могут также относиться к одному вяжущему веществу, но с различием в заполнителях или главных технологических параметрах, принятых для изготовления ИСК. Следовательно, закон конгруэнции устанавливает принципиальную возможность взаимосвязи между прочностными свойствами различных конгломератов.

84

Рис. 3.11. Графики действия закона конгруэнции:

а — при одном вяжущем и одном заполнителе; б — при одном вяжущем и двух заполнителях; в — при двух вяжущих и двух заполнителях

85

В аналогичных соответствиях находятся конгломераты оптимальных структур и по другим показателям механических и некоторых физических свойств, чувствительных к изменениям структуры.

Побочным следствием из общей формулы прочности и закона конгруэнции является взаимосвязь между активностью вяжущего матричного вещества и его количеством в ИСК оптимальной структуры. Чирловая зависимость выражается формулой, получаемой из двух уравнений пропорциональности: Rиск = k1·R* и Rиск = k2·M1/2, в которых Rиск — заданная, или проектная, прочность ИСК оптимальной структуры, k1 — коэффициент (безразмерный), устанавливающий соответствие между значениями расчетной прочности вяжущего вещества и конгломерата; k2 — коэффициент (размерный, МПа), устанавливающий соответствие расхода матричного вещества для получения заданной прочности ИСК при строгом фазовом отношении и обеспечении его оптимальной структуры; М = с + ф — количество матричного (вяжущего) вещества в долях единицы массы вяжущего компонента, определяемое с учетом (3.5); m и n — показатели степени, определяемые из экспериментальных данных.

Перемножением обоих уравнений пропорциональности и последующим извлечением квадратных корней получено

Rиск = k3·R* ·Mm/2, МПа, (3.13)

где k3 =

k1 k2 с учетом (с/ф)n из общей формулы прочности.

k1 k2 с учетом (с/ф)n из общей формулы прочности.

Из формулы (3.13) следует целесообразность всемерного повышения расчетной активности (прочности) вяжущего вещества для снижения его расхода в строительном конгломерате оптимальной структуры.

Закон конгруэнции позволяет направленно совершенствовать производство, открывать новые материалы с заданными и, притом, экстремальными показателями свойств, прогнозировать по расчетной прочности вяжущего вещества показатели конгломерата, находить по заданной прочности ИСК расчетную активность вяжущего, т. е. его будущего матричного вещества при оптимальной структуре.

86

3.2.4. ДЕФОРМАЦИОННЫЕ СВОЙСТВА ИСК ОПТИМАЛЬНОЙ СТРУКТУРЫ

От искусственного строительного конгломерата, работающего в несущих конструкциях зданий и сооружений, требуется, чтобы достаточная механическая прочность сочеталась с деформационной устойчивостью, т. е. с его способностью противостоять возникновению и развитию необратимых деформаций (пластических, ползучести) или появлению и росту микротрещин. Деформационная устойчивость проявляется в затухающем характере процесса формирования деформаций, в релаксационной способности материала, с повы- шением которой более интенсивно снимаются напряжения, возникающие под влиянием внутренних и внешних факторов — эксплуатационных нагрузок и собственного веса конструкции, тепловых и усадочных явлений. Имеются многочисленные примеры, когда конгломератный материал, обладая достаточной прочностью, проверенной по расчетным нагрузкам, преждевременно разрушается вследствие недостаточной деформационной устойчивости, появления и развития необратимых деформаций. Чрезмерно большое время (или период) релаксации, превышающее на несколько десятичных порядков периоды наблюдений или действия нагрузки, влияет на повышение хрупкости материала с возможным образованием трещин.

Наиболее деформационно-устойчивыми являются те конгломераты, которые характеризуются высокими значениями упругих и упруго-эластических деформаций в области определенного интервала температур и реального их перепада в конструкции. Упруго-эластические материалы характеризуются показателями эластичности — процентной долей спадающей деформации за определенный период времени (например, 5, 10, 30, 100 мин или больше) после их разгружения от нагрузки Р, равной по величине предельному напряжению сдвига, или какой-либо иной силовой нагрузки. Показатель эластичности выражается:

l = ε 0 − ετ , (3.14) |

|

τ |

ετ |

|

|

где ε0 — деформация сдвига (или другого характера), возникшая за время то под нагрузкой Р; ετ — деформация, оставшаяся после упруго-эластического восстановления в течение выбранного периода времени τ1, когда нагрузка была снята (jP = 0).

По величине показателя эластичности ИСК условно разделяют на высокоэластичные, когда спад деформации наступает быстро, и низкоэластичные, при медленном спаде возникшей под нагрузкой деформации и после ее удаления. Очевидно, что, если материал в конструкции подвержен воздействию циклических нагружений и период между нагружениями (период «отдыха») будет соизмерим с продолжительностью спада низкоэластической деформации, то часть деформации сохраняется до нового цикла. С новым приложением нагрузки накапливается величина не спавшей части эластической деформации, и она постепенно может перерасти в необратимую, что создает предпосылки к деструкции материала и разрушению конструкции. В этом смысле любая деформация, в том числе и упругая, влечет за собой предрасположение структуры к повреждению, развитию в ней дефектов и даже микрощелей, к длительному процессу разрушения. Прорастание микрощелей ускоряется по мере увеличения деформаций от многократного повторения (тем более при вибрационном характере нагружения) деформирования с переходом на конечной стадии в опасную трещину и разрушение.

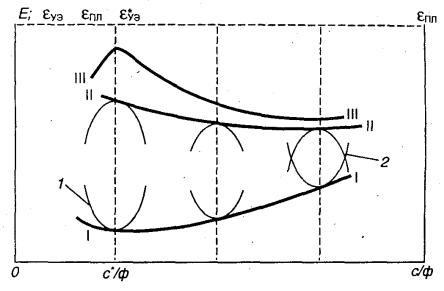

Наибольшей упруго-эластической частью деформаций обладают вяжущие вещества при фазовых отношениях, равных с*/ф, т. е. когда их структура оптимальная. На графике в системе координат εуэ(с/ф), как и для прочностной зависимости, наблюдается максимум (рис. 3.12). Слева и справа от максимума ε*уэ располагаются вяжущие вещества тех составов, при которых упруго-эластические деформации имеют меньшую величину.

Наименьшей величиной необратимых деформаций обладает вяжущее вещество при с*/ф, а слева и справа от минимума располагаются те вяжущие вещества, у которых

87

необратимые деформации быстро возрастают, например при использовании органических связующих материалов.

Снижение упруго-эластических и увеличение необратимых деформаций в левых ветвях кривой при значениях с/ф < с*/ф происходит вследствие возрастания пористости и дискретности пленки среды на частицах твердой фазы вяжущего вещества. Необратимые деформации ИСК, у которых составы размещаются левее экстремума, носят квазипластический характер.

Снижение упруго-эластических и увеличение необратимых деформаций в правых ветвях кривой при значениях с/ф > с*/ф происходит под влиянием возрастающего количества свободной среды (с) в конгломерате.

88

Рис. 3.12. Схема изменения деформационных свойств вяжущего вещества и конгломерата с изменением отношения с/ф:

I—I — линия пластических деформаций eпл; II—II — линия упруго-эластических деформаций буз; III—III — линия модулей упругости Е, МПа; 1 — вяжущее вещество; 2 — ИСК с нарастающим количеством заполнителя

С постепенным добавлением к вяжущему веществу заполнителя (активного или неактивного) изменения деформаций, как и прочностных показателей, имеют экстремальный характер — минимум у необратимых и максимум у упруго-эластических свойств при фазовом отношении с/ф, при котором показатель прочности был максимальным (см. рис. 3.12). Чем больше содержится заполнителя в конгломерате, тем меньше величина упруго-эластических свойств и больше необратимых деформаций. Если соответствующие экстремумы соединить огибающей кривой, то, по аналогии с графиком прочности, получится линия, чаще всего в виде касательной к точкам максимумов или минимумов. Следовательно, все точки огибающей кривой обусловлены оптимальным составом конгломератов. Каждой точке кривой соответствует максимум прочности и упруго-эластических деформаций, но минимум пластических деформаций. Такое сочетание механических свойств является всегда наиболее желательным в отношении ИСК, используемых в строительных конструкциях зданий и сооружений. Точки на правых и левых ветвях кривых не обладают таким благоприятным сочетанием прочностных и деформативных свойств, а составы в этих точках не являются оптимальными. Структура содержит'дискретность среды или повышенную пористость вторичного характера, например, под влиянием испарения части среды.

Огибающая кривая оптимальных составов, при которых в условиях принятой технологии обеспечиваются максимальные показатели упруго-эластических свойств, может быть с достаточной для практики точностью описана уравнением гиперболического вида, аналогичным уравнению (3.3):

εуэ = ε*/χS.(3.15)

В формуле показатель степени s определяют подобно тому, как показатель степени п в формуле (3.3).

Если величину напряжения, соответствующего прочности ИСК, разделить на относительную упругую деформацию, то получаемые значения модулей упругости можно нанести на общий график в системе E(с/ф). С увеличением количества заполняющей части

вконгломерате и соответственно с увеличением фазового отношения вяжущего вещества

внем снижается величина модуля упругости, т. е. конгломерат становится менее жестким.

89

Деформативность и модуль упругости, от которых зависит полная деформационная устойчивость ИСК, непосредственно связаны, как и прочность, со структурой материала. При этом, чем в большей мере структура вяжущего вещества соответствует коагуляционной, тем более типичными являются необратимые деформации, ниже показателя прочности и модуля упругости. С увеличением в вяжущем веществе кристаллизационной фазы возрастает доля упругой или упруго-эластической деформации. При постоянной структуре характер деформации обусловлен величиной напряжения и продолжительностью напряженного состояния, релаксационной способностью конгломерата. Последняя, в свою очередь, зависит от фазовых соотношений, содержания вяжущего и заполнителя, его разновидности, т. е. от структуры и отдельных структурных элементов.

Обобщая формулы (3.3) и (3.15), можно сформулировать общую закономерность механических свойств ИСК.

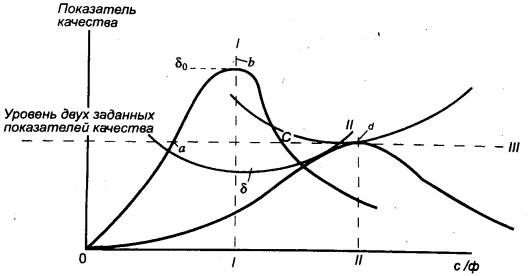

Рис. 3.13. График соответствия показателей качества ИСК в створах I—I и II—II

заданному уровню III—III

Общие и объективные законы оптимальных структур не изолированы друг от друга, а взаимосвязаны в единую систему, и их обычно используют в совокупности, например при проектировании составов смесей или при разработке новых конгломератных материалов и технологий их изготовления. Важно, чтобы получаемые проектные составы обеспечивали при данной технологии оптимальную структуру, а технические свойства строго соответствовали не только уровню заданных показателей, но и их экстремальным значениям (рис. 3.13), т. е. не участку abc, а экстремуму d. В точках «δ» избыток показателя качества должен быть обоснован экономическим расчетом и эксплуатационными данными.

90