- •Организационное проектирование и аудит

- •Содержание

- •Общие положения

- •Целевое назначение проекта

- •Содержание проекта

- •Требования к оформлению и порядок защиты проекта

- •Исходные данные

- •Порядок и методы организационного проектирования пс

- •Производственные характеристики продукции

- •Определение типа производства

- •Выбор формы специализации производственных подразделений

- •2.3.1. Определение числа основных производственных участков цеха

- •2.3.2. Обоснование форм специализации основных участков цеха

- •2.3.3. Классификация изготовляемой продукции

- •2.3.4. Уточнение типа производства

- •Выявление возможных форм поточного производства

- •Расчет потребности в оборудовании поточных линий

- •Расчет потребного оборудования участков цеха

- •Расчет потребности в оборудовании вспомогательных участков

- •Расчет численности работников цеха

- •Обоснование структуры управления цехом

- •Расчет потребности в площадях цеха

- •Выбор задания, компоновка цеха и расстановка оборудования на основных участках

- •Расчет технико-экономических показателей

- •Рекомендуемая литература

- •Приложение 1

Расчет потребности в оборудовании поточных линий

Расчет количества потребного оборудования на поточных линиях зависит от её типа.

1). Для одно-предметных поточных линий он производится для каждой j–ой операции в отдельности по формулам, указанным в алгоритме расчета.

В них Kбр – коэффициент, учитывающий потери на технологический брак (Kбр ≥ 1).

i=2

i i i i

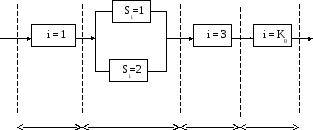

Рис. 4. Согласование операций в технологическом процессе

на поточной линии

Для выявления возможного допустимого уровня брака необходимо решить вопрос о форме и месте контроля качества деталей на поточной линии. На поточных линиях рекомендуется групповой контроль, поэтому на них создаются контрольные посты.

Количество контрольных постов выбирает студент в зависимости от числа и сложности технологических операций. Обычно контрольные посты устанавливаются перед выполнением наиболее сложных технологических операций. Условно величину потерь от брака по каждому контрольному посту можно принять 0,5 % от запуска деталей на поток.

В тех случаях, когда на разных операциях поточной линии применяются одинаковые станки, и если по некоторым из таких станков полученное расчетное число станков (Sij) существенно меньше одного, для лучшего использования оборудования может быть допущено совмещение двух или даже большего числа операций на одном станке, учитывая возможность выполнения работ без переналадки станка. Это решение должно найти отражение в планировке линии с тем, чтобы по возможности избежать неудобных обратных движений деталей, между последующими и предыдущими операциями.

2). Расчет количества потребного оборудования переменных поточных линий выполняется на основе расчета частных тактов i для каждой детали, закрепленной за линией. (Смотри алгоритм расчета, представленный на рис. 2). Для этого определяется:

доля участия каждой детали (Кi) в общем объеме работы линии;

частные периоды занятости линии обработкой каждой детали (Fi);

частные такты производства деталей (i);

для каждой детали расчетное число единиц потребного оборудования по каждой операции (Sрij)

Sпр - принятое число рабочих мест по каждой операции, устанавливается как max из Sрij, при этом принятое количество рабочих мест должно быть целым числом;

частные коэффициенты загрузки линии зi по обработке i-ой детали и средний коэффициент загрузки линии з как средне взвешенный из частных; взвешивание осуществляется либо по частным фондам (Fi), либо по долям занятости линии обработкой данной детали (Кi).

При проектировании линии з должен быть не менее, чем 0,7–0,75. Пример расчета оборудования на переменно-поточной линии приведен в табл. 10.

3). Расчет количества потребного оборудования групповых поточных линий проводится в соответствии с предложенным выше алгоритмом и, заполнением формы, представленной в табл. 11.

Принятое число оборудования поточных линий учитывается в составе оборудования цеха (табл. 13).

Расчет потребного оборудования участков цеха

В основу расчета рабочих мест по участкам принимается заданный объем производства с учетом комплектности, трудоемкость изготовления комплекта деталей по типам оборудования и действительный фонд времени рабочего места в планируемом периоде.

Расчет потребного числа единиц j-ой группы оборудования ведется по общей формуле (12).

![]() (12)

(12)

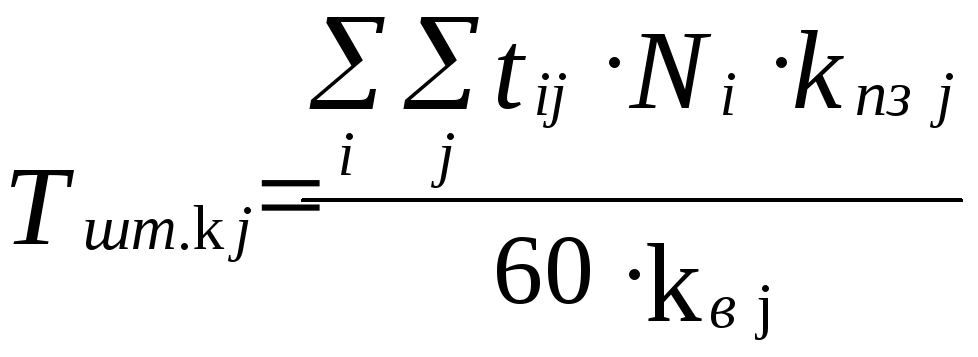

где Tшт.kj – суммарное штучно-калькуляционное время по j-ой группе оборудования, час.

Суммарное штучно-калькуляционное время может быть определено по формуле (13).

(13)

(13)

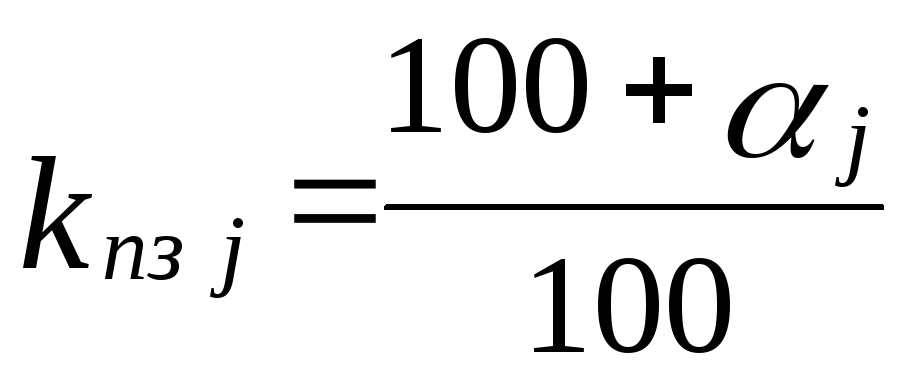

Коэффициент

![]() определяется

по формуле (14).

определяется

по формуле (14).

(14)

(14)

где j – принимаемый для расчета процент подготовительно-заключительного времени.

Действительный годовой фонд времени работы единицы оборудования Fj определяется как разность между располагаемым фондом времени в планируемый период (Fp) и потерями рабочего времени оборудования из-за ремонта (Fj) (формула (15).

![]() (15)

(15)

Фонд времени в планируемый период зависит от принимаемой сменности работы станка.

Для разработки курсового проекта можно принять двухсменный режим работы для всего металлорежущего оборудования. Fj зависит от группы сложности оборудования, организации ремонта и типа производства и определяется по формуле (16). Принимаемая величина потерь времени на ремонт (j) колеблется в пределах от 2% до 8% от располагаемого фонда времени в планируемый период.

![]() (16)

(16)

Полученные по формуле (10) расчетные числа станков (Sj) подлежат округлению до целых чисел, отражающих принятое число станков (Sпр).

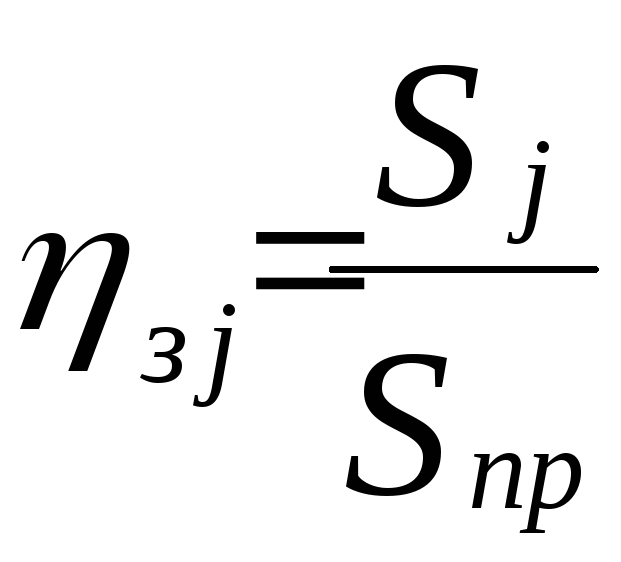

Отношение расчетного числа рабочих мест к принятому их числу характеризует коэффициент загрузки станка или j-ой группы рабочих мест (формула (17).

(17)

(17)

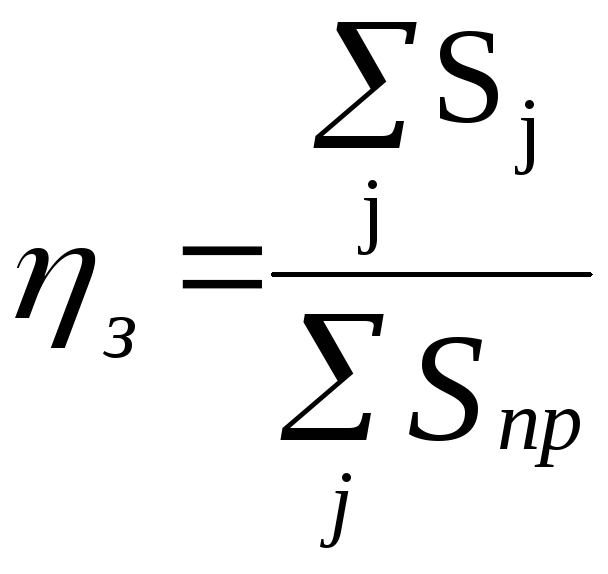

Соответственно, средний коэффициент загрузки оборудования участка, цеха рассчитывается по формуле (18):

(18)

(18)

При округлении расчетного числа станков можно также предусмотреть межучастковую кооперацию по отдельным операциям, выполняемым на специализированном оборудовании.

Допустима так же концентрация работ на сходном оборудовании при соответствующих рекомендациях по пересмотру технологии.

Определение потребного числа и вида оборудования по участкам и в целом по цеху производится с использованием исходных данных, сведенных в таблицу «Расчет потребного оборудования». Данные содержат полный перечень оборудования, которое может быть применено при обработке заданной номенклатуры деталей. В задачу студента входит проведение такого выбора части этого оборудования и закрепление за ним определенного перечня деталей, чтобы обеспечить максимальную его загрузку (т.е. з j => max) , при безусловной возможности обработки на нем закрепленных деталей. Этот анализ производится сравнением технических характеристик станка (габариты стола, межцентровое расстояние и т.д.) и характеристик детали (длина детали, диаметр заготовки). Передача обработки по кооперации на другой, станок этой группы оборудования отмечается в таблице 12 стрелкой.