- •Организационное проектирование и аудит

- •Содержание

- •Общие положения

- •Целевое назначение проекта

- •Содержание проекта

- •Требования к оформлению и порядок защиты проекта

- •Исходные данные

- •Порядок и методы организационного проектирования пс

- •Производственные характеристики продукции

- •Определение типа производства

- •Выбор формы специализации производственных подразделений

- •2.3.1. Определение числа основных производственных участков цеха

- •2.3.2. Обоснование форм специализации основных участков цеха

- •2.3.3. Классификация изготовляемой продукции

- •2.3.4. Уточнение типа производства

- •Выявление возможных форм поточного производства

- •Расчет потребности в оборудовании поточных линий

- •Расчет потребного оборудования участков цеха

- •Расчет потребности в оборудовании вспомогательных участков

- •Расчет численности работников цеха

- •Обоснование структуры управления цехом

- •Расчет потребности в площадях цеха

- •Выбор задания, компоновка цеха и расстановка оборудования на основных участках

- •Расчет технико-экономических показателей

- •Рекомендуемая литература

- •Приложение 1

Определение типа производства

Тип производства количественно оценивается двумя показателями: средним показателем массовости (m) и коэффициентом закрепления операций (Кзо). Причем на стадии проектирования ПС более обосновано использование показателя массовости.

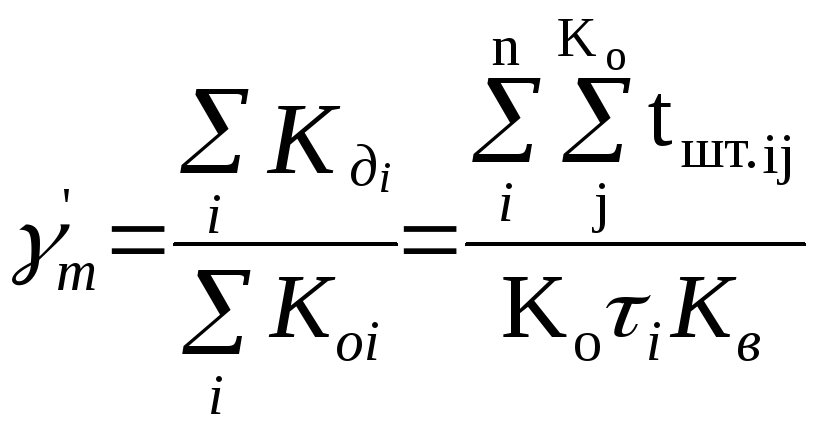

Расчет показателей может быть произведен по формулам (1) и (2):

(1)

(1)

где i = 1n – номер детали;

j

= 1![]() – номер операции в технологическом

процессе обработкиi-ой

детали;

– номер операции в технологическом

процессе обработкиi-ой

детали;

tj – штучное время обработки -ой детали на j-ой операции, мин.;

–число операций в технологическом процессе обработки -ой детали, шт.;

–такт выпуска -ой детали из обработки, мин.;

в – средний коэффициент выполнения нормы времени, принятый в подразделении;

–показатель относительной трудоемкости -ой детали;

n – число деталей, обрабатываемых в производственном подразделении.

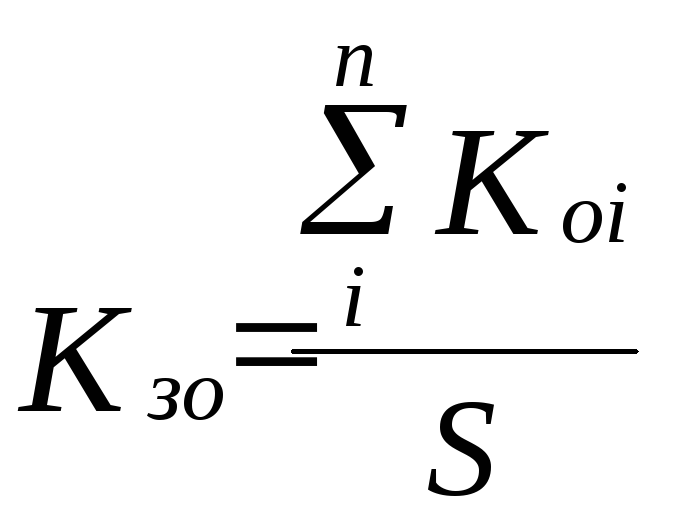

(2)

(2)

где S – количество рабочих мест в подразделении, рассчитанное на заданную программу выпуска изделий (деталей) (формула (4)).

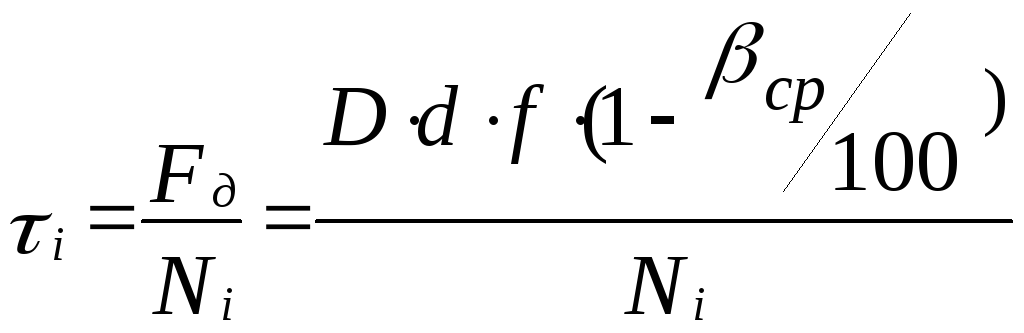

Такт выпуска деталей определяется по формуле (3):

(3)

(3)

где: F – действительный фонд времени работы оборудования, час;

–программа производства -ой детали в планируемом периоде, шт.;

D – количество рабочих дней в планируемом периоде;

d – продолжительность рабочего дня, час;

– режим работы подразделения (сменность работы);

ср – средний процент потерь времени на плановые ремонты (ср=35% от Fд).

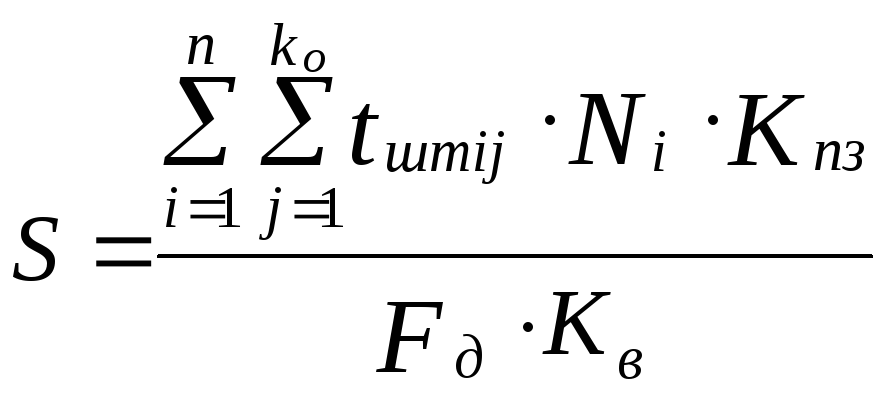

Расчетное число рабочих мест в подразделении может быть определено по формуле:

(4)

(4)

где пз – коэффициент, учитывающий время, затраченное на подготовительно-заключительные работы по обработке партии деталей.

Определение типа производства по рассчитанным показателям ’m и з производится с помощью табл. 2.

Таблица 2

Количественная оценка показателей m и з

|

Тип производства |

Средний показатель массовости, m |

Коэффициент закрепления операций, з |

|

Массовый |

|

|

|

Крупносерийный |

0,5 0,1 |

|

|

Среднесерийный |

0,10,05 |

|

|

Мелкосерийный |

0,05 менее |

|

|

Единичный |

|

более 40 |

Учитывая, что тип производства различных участков цеха при расчете m и з может оказаться разным, тип производства цеха следует впоследствии уточнить по типу производства основных участков.

Выбор формы специализации производственных подразделений

2.3.1. Определение числа основных производственных участков цеха

Ориентировочное число основных производственных участков может быть определено исходя из расчетного числа рабочих мест в цехе и нормы управляемости для мастера участка.

Норма управляемости (Sупр), в свою очередь, зависит от уровня управления и типа производства. В нашем случае речь идет о производственном (нижнем) уровне управления, нормы управляемости для которого приведены в табл. 3.

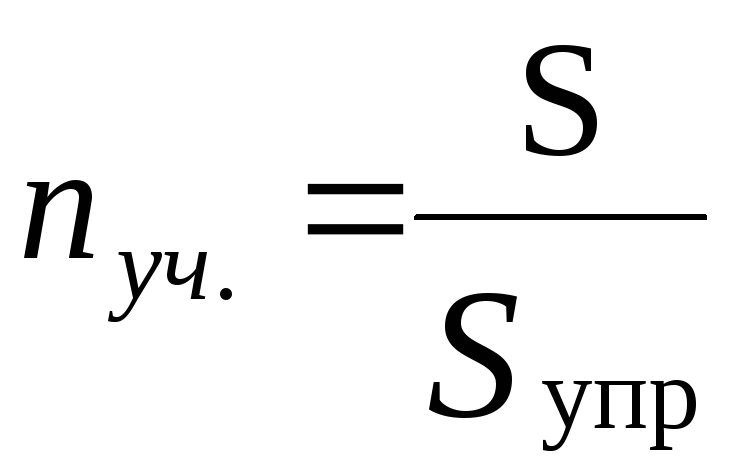

Таким образом, число участков n определяется по формуле (5):

(5)

(5)

где nуч. – число участков;

S – число рабочих мест в цехе, шт.;

Sупр – норма управляемости, число рабочих мест при ходящихся на одного мастера.

Таблица 3

Нормы управляемости

для мастера производственного участка, Sупр

|

Должность |

Тип производства | ||

|

Массовое и крупносерийное |

Серийное |

Мелкосерийное и единичное | |

|

Мастер производственного участка |

35 - 40 рабочих мест |

30 рабочих мест |

20-25 рабочих мест |