- •Организационное проектирование и аудит

- •Содержание

- •Общие положения

- •Целевое назначение проекта

- •Содержание проекта

- •Требования к оформлению и порядок защиты проекта

- •Исходные данные

- •Порядок и методы организационного проектирования пс

- •Производственные характеристики продукции

- •Определение типа производства

- •Выбор формы специализации производственных подразделений

- •2.3.1. Определение числа основных производственных участков цеха

- •2.3.2. Обоснование форм специализации основных участков цеха

- •2.3.3. Классификация изготовляемой продукции

- •2.3.4. Уточнение типа производства

- •Выявление возможных форм поточного производства

- •Расчет потребности в оборудовании поточных линий

- •Расчет потребного оборудования участков цеха

- •Расчет потребности в оборудовании вспомогательных участков

- •Расчет численности работников цеха

- •Обоснование структуры управления цехом

- •Расчет потребности в площадях цеха

- •Выбор задания, компоновка цеха и расстановка оборудования на основных участках

- •Расчет технико-экономических показателей

- •Рекомендуемая литература

- •Приложение 1

2.3.4. Уточнение типа производства

Предварительно тип производства был определен расчетом показателей средних по цеху m и з. Однако, тип производства различных участков цеха при расчете данных показателей может оказаться разным. Более корректно определять тип производства цеха по типу производства основных участков, что может быть сделано на основе выполненного закрепления деталей за участками.

Для определения типа производства цеха следует рассчитать показатели m и з по участкам, занести их в табл.7 и последовательно определить типы производства участков и цеха.

Таблица 7

Определение организационного типа производства

|

№ участка

|

Возможный тип производства z |

Значение коэффициента массовости, mz (в скобках –среднее значение по интервалу для расчета в графе 6) |

Кол-во деталей в группе, m |

Доля от общего числа деталей, = m / m |

Средневзвешенный показатель массовости, mср= mz х |

Тип производства (по mср) |

Показатель закрепления операций, з= уч / Sуч |

Тип производства (по з) |

Принятый тип производства участка |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

1 |

Массовый |

>0,5 (0,5) |

|

|

|

|

|

|

|

|

Крупносерийный |

0,5-0,1 (0,3) |

|

|

|

|

|

|

| |

|

Средне-серийный |

0,1–0,05 (0,075) |

|

|

|

|

|

|

| |

|

Мелко-серийный и единичный |

<0,05 (0,05) |

|

|

|

|

|

|

| |

|

и т.д. |

|

|

|

|

|

|

|

| |

|

Принятый тип производства по цеху: |

| ||||||||

Выявление возможных форм поточного производства

За поточными линиями следует закреплять трудоемкие детали, детали с большими объемами выпуска, а также изготовляемые в небольших объемах конструктивно однотипные детали с одинаковым или подобным технологическим маршрутом обработки.

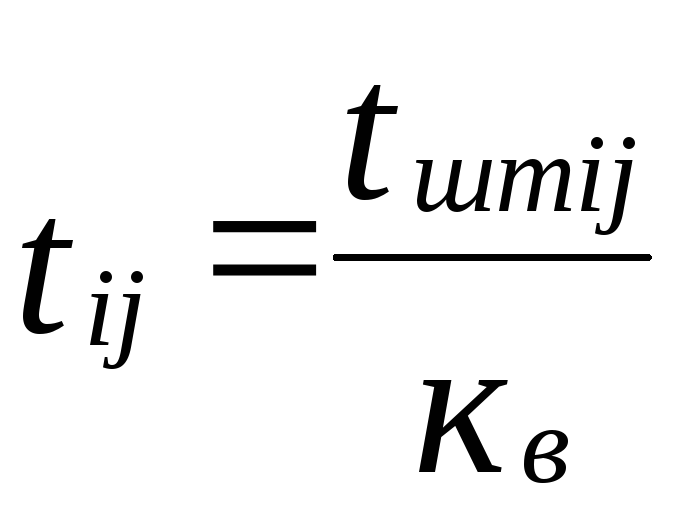

Первое представление о возможных в данных производственных условиях формах потока может быть получено с помощью показателя массовости m (формула 9).

или

или

(9)

(9)

На первом этапе производится отбор из всей номенклатуры обрабатываемых деталей тех деталей, у которых показатель массовости m а число операций в технологическом процессе oi Следует отметить, что ограничения по показателю массовости носят рекомендательный характер. Выбранные детали, а также соответствующие им характеристики заносятся в табл. 8. В табл. 9 сгруппированы условия, определяющие выбор формы поточного производства.

Окончательное решение вопроса о конкретной форме поточной линии определяется при ее проектировании в зависимости от возможности синхронизации операций, а также от ряда технических и организационных условий данного производства.

Если в данных производственных условиях организация однопредметной или переменно-поточной линии не возможна или нецелесообразна, студент проектирует одну из групповых поточных линий

Отбор деталей для закрепления их за поточными линиями осуществляется с помощью потенциальной функции, для этого используется метод среднеквадратичного отклонения (10, 11):

![]() (10)

(10)

![]() (11)

(11)

Таблица 8

Отбор деталей, потенциально пригодных для организации поточного производства

|

Показатели |

Номер операции технологического процесса |

Рекомендуемая форма поточного производства | ||||||||||||||||||||||

|

№ |

Шифр детали |

Конструктивный тип |

i |

i |

'mi |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 | |||

|

Шифр оборудования / Показатель массовости | ||||||||||||||||||||||||

|

Детали участка №1 | ||||||||||||||||||||||||

|

1 |

32-11 |

крышка |

3,21 |

12 |

0,27 |

т-4 0,05 |

т-4 0,58 |

с2 0,98 |

р-3 0,48 |

т-4 0,4 |

т-4 0,22 |

2с2 0,1 |

2с2 0,17 |

2с2 0,08 |

фс1 0,32 |

2с2 0,2 |

с-4 0,2 |

|

|

|

|

Групповая поточная линия | ||

|

2 |

32-13 |

крышка |

4,50 |

13 |

0,30 |

0,4 0,12 |

т-4 0,59 |

с-1 0,12 |

р-3 0,63 |

фг1 0,15 |

т-4 0,26 |

р-3 0,6 |

р-3 0,18 |

фг1 0,22 |

фг1 0,12 |

зс2 0,7 |

2с2 0,12 |

верст. 0,12 |

фр2 0,48 |

т-4 0,32 |

| |||

|

3 |

32-20 |

крышка |

4,66 |

14 |

0,33 |

заг. - |

рс3 1,13 |

т-4 0,36 |

фг1 0,07 |

зс2 0,46 |

с-1 0,17 |

с-1 0,7 |

с-1 0,12 |

бе2 0,44 |

верст. 0,2 |

терм. - |

шл1 0,12 |

шл2 0,6 |

шл2 0,12 |

цк3 0,45 |

верст. 0,03 | |||

|

4 |

32-21 |

крышка |

4,13 |

11 |

0,35 |

заг. - |

рв3 1,08 |

т-4 0,45 |

фр1 0,07 |

фр1 0,1 |

терм. |

С-4 0,13 |

С-4 0,14 |

терм. |

Шл2 0,7 |

Шл2 0,3 |

шл3 0,01 |

верст. 0,08 |

верст. 0,38 |

|

| |||

|

|

Итого: |

|

|

1,28 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||

|

5 |

32-19 |

планка |

3,88 |

5 |

0,65 |

заг. - |

фг 1,50 |

фг1 1,02 |

фг1 0,25 |

т-4 0,15 |

с-4 0,47 |

верст. 0,46 |

|

|

|

|

|

|

|

|

|

Не рекомендуется | ||

|

Детали участка №2 | ||||||||||||||||||||||||

|

и т.д. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||

Таблица 9

Ориентировочные данные

для выбора формы поточного производства

|

Форма поточного производства |

Тип производства |

Кол-во деталей, закрепленных за линией |

Условия организации поточного производства |

Показатель целесообразности организации поточного производства |

|

Непрерывно-поточное |

массовое |

1 |

mа |

mа, по всем операциям технологического процесса (а- целое число) |

|

Прерывно-поточное |

массовое |

1 |

m1 |

m0,75, по основным операциям технологического процесса |

|

Переменно-непрерывно-поточное |

крупносерийное |

2-5 |

m1 |

m0,5+0,2, но равный по всем операциям по каждой из деталей |

|

Переменно-прерывно-поточное |

крупносерийное |

2-5 |

m1 |

m0,5+0,2, по основным операциям по каждой из деталей |

|

Групповые потоки |

средне-серийное мелкосерийное |

от 2 до 50 и более |

m0,75

|

m0,75 по основным операциям |

Для решения задачи выбора поточной линии с помощью потенциальной функции выбирается базовая деталь. Все признаки ее кодируются. С базовой деталью сравниваются другие детали, и устанавливается подобие деталей – мера их близости с помощью расчета потенциальной функции. Мера близости должна быть больше 0,7.

Алгоритм расчета параметров однопредметной поточной линии представлен на рис. 1. Алгоритм расчета параметров переменной многопредметной поточной линии приводится на рис.2. А алгоритм расчета параметров групповой многопредметной поточной линии – на рис. 3.

|

1 |

Синхронизация операций | |

|

|

|

|

|

2 |

Расчет времени

выполнения операций

| |

|

|

|

|

|

3 |

Расчет программы

запуска

| |

|

|

|

|

|

4 |

Расчет такта линии

| |

|

|

|

|

|

5 |

Определение расчетного числа рабочих мест Sр.j=tij/i зап | |

|

|

|

|

|

6 |

Определение принятого числа рабочих мест Sпр.j- целое число | |

|

|

|

|

|

7 |

Расчет загрузки рабочих мест и оборудования зj=Sр.j /Sпр.j | |

|

|

|

|

|

8 |

Расчет загрузки поточной линии зл=Sр.j /Sпр.j0,75 | |

Рис. 1. Алгоритм расчета параметров

однопредметной поточной линии

|

1 |

Определение объёма работ по каждому закрепленному предмету tij*Ni | |

|

|

|

|

|

2 |

Определение общего объема работ по линии tij*Ni | |

|

|

|

|

|

3 |

Определение доли занятости линии каждым предметом Кi = tij*Ni / tij*Ni | |

|

|

|

|

|

4 |

Определение частного фонда времени занятости линии обработкой каждого предмета Fi= Кi*Fр | |

|

|

|

|

|

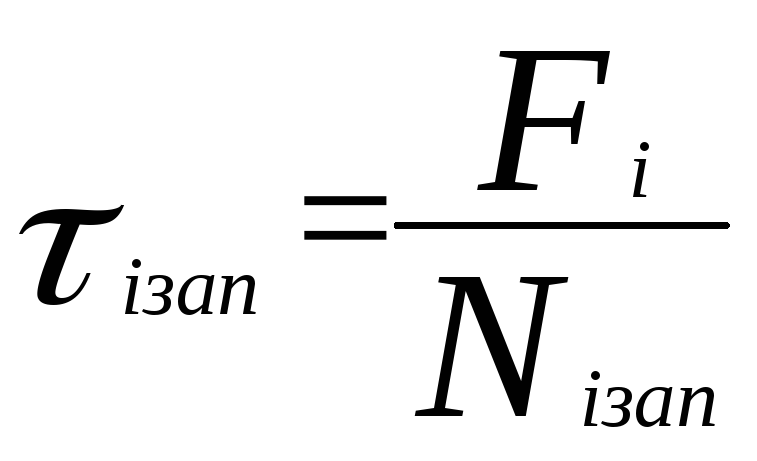

5 |

Определение такта запуска i зап=Fi/Ni зап. | |

|

|

|

|

|

6 |

Определение расчетного числа рабочих мест по каждой операции Sр.ij = tij / i зап. | |

|

|

|

|

|

7 |

Определение принятого числа рабочих мест по каждой операции Sпр.ij- целое число | |

|

|

|

|

|

8 |

Определение коэффициента загрузки линии i-м предметом зi=Sр.ij/Sпр.ij | |

|

|

|

|

|

9 |

Определение общего коэффициента загрузки линии

| |

Рис. 2. Алгоритм расчета параметров переменной

многопредметной поточной линии

|

1 |

Определение суммарного штучного времени по каждому i-му предметуj-ой группы оборудованияtшт ij | |

|

|

|

|

|

2 |

Определение потребного фонда времени на программу по каждой j-ой группе оборудования для изготовленияi-го предмета t шт ij *Ni | |

|

|

|

|

|

3 |

Определение потребного фонда штучного времени j-ой группы оборудования по всем предметам, закрепленных за линией Fпотр.шт j =tшт.ij *Ni | |

|

|

|

|

|

4 |

Определение потребного фонда времени с учетом затрат времени на переналадку Fпотр.j =Fпотр.шт.j * Кпз | |

|

|

|

|

|

5 |

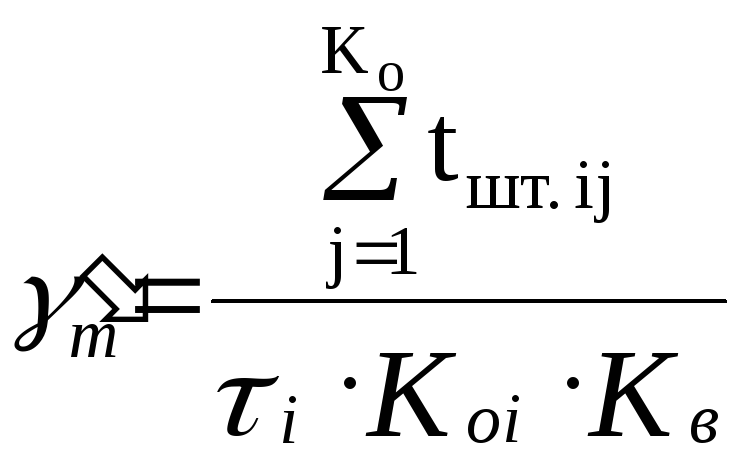

Определение потребного фонда времени с учетом планируемого коэффициента выполнения норм по данной группе оборудования

| |

|

|

|

|

|

6 |

Определение располагаемого фонда времени Fрасп.j | |

|

|

|

|

|

7 |

Определение числа рабочих мест по группе оборудования Sр.j

=

| |

|

|

|

|

|

8 |

Определение принятого количества рабочих мест по группе оборудования Sпр.j | |

|

|

|

|

|

9 |

Расчет коэффициента загрузки j-й группы оборудования зj = Sр.j/ Sпр.j | |

|

|

|

|

|

10 |

Расчет коэффициента загрузки линии в целом зл =Sр.j/ Sпр.j= 0,75 - 0,8 | |

Рис. 3. Алгоритм расчета параметров групповой

многопредметной поточной линии

Пример расчета параметров переменно-поточной линии приведён в табл. 10. Форма, заполняемая при расчете групповой поточной линии, представлена в табл.11.

Таблица 10

Пример расчета потребного оборудования переменной прерывно-поточной линии

|

tij |

Расчетное число станков | |||||||||||||

|

Шифр детали |

Кол-во по программе на месяц, шт (Ni) |

Штучное время на обработку детали по всем операциям (

|

Потребное штучное время на программу (tijNi) |

Частный фонд времени работы линии, Fi |

Частный такт, мин i |

токар- ные |

расточные |

шли- фовальные |

расточные |

сверлильные |

сверлильные |

Всего Sij |

зi | |

|

мин. |

Ki | |||||||||||||

|

А

В

Всего |

5050

6100

|

20,7

9,35 |

104500

57000

161500 |

13000

7000

20000 |

0,65

0,35

1,00 |

2,58

1,14 |

0,97

0,83 |

1,67

1,58 |

1,9

2,54 |

0,82

0,79 |

1,05

0,62 |

1,63

1,62 |

8,04

8,40 |

0,80

0,84 |

|

Наибольшее расчетное число станков maxSij |

0,97 |

1,67 |

2,54 |

0,82 |

1,05 |

1,63 |

|

| ||||||

|

Принятое число станков Sn |

1 |

2 |

3 |

1 |

1 |

2 |

10 |

| ||||||

Коэффициент загрузки линии з

з = з1*1з2*2 0,804*0,65 0,84*0,35 = 0,82

Таблица 11

Расчет потребного оборудования групповой поточной линии

|

Показатели |

Шифр оборудования |

Итого | ||||||

|

Наименование |

Обозначение |

01616 |

02102 |

. . . . . |

| |||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

Суммарная норма штучного времени i-ой детали по j-й группе оборудования на программу: |

t1jN1 |

+ |

+ |

+ |

+ |

+ |

+ |

t1 jN1 |

|

детали №1 |

|

|

|

|

|

|

|

|

|

детали №2 |

t2 jN2 |

+ |

+ |

+ |

+ |

+ |

+ |

t2 jN2 |

|

детали № n |

tn jNn |

+ |

+ |

+ |

+ |

+ |

+ |

tn jNn |

|

Потребный фонд штучного времени на программу по всем деталям |

tijNi |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Коэффициент, учитывающий затраты времени на подготовительно-заключительные работы на j-ой операции |

Кпз j |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Планируемый коэффициент выполнения норм |

Кв j |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Потребный фонд времени на программу с учетом Кпз j и Кв j |

|

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Действительный фонд времени единицы j-го оборудования |

Fj |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Расчетное кол-во единиц оборудования |

Sj |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Кооперация работ

|

|

|

|

|

|

|

|

|

|

Принятое кол-во оборудования |

Snj |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Коэффициент загрузки |

зj |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

|

|

|

|

|

|

|

|