ИВАНОВ А.С. гр. 0041 зу

.pdf

21

Таблица 2.2 Расчет припусков и предельных размеров отверстия Ø84+0,087

|

|

|

|

|

Расчетный припуск 2Zimin, мкм |

Расчетный размер dp, мм |

Допуск на изготовление Тd, мкм |

Принятые |

Получаемые |

|||

|

|

|

|

|

предельные |

|||||||

|

Элементы прикуска, |

размеры по |

||||||||||

Технолог |

припуски, |

|||||||||||

|

мкм |

|

переходам |

|||||||||

ические |

|

|

мкм |

|||||||||

|

|

|

|

(округлен- |

||||||||

переходы |

|

|

|

|

|

|

||||||

|

|

|

|

ные), мм |

|

|

||||||

обработки |

|

|

|

|

|

|

||||||

Rz |

h |

|

ε |

|

|

2Zmax |

2Zmin |

|||||

|

|

|

|

|||||||||

|

|

dmax |

dmin |

|||||||||

|

|

|

|

|||||||||

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

Заготовка |

200 |

300 |

563 |

- |

- |

82,47 |

600 |

82,47 |

81,87 |

- |

- |

|

: литьѐ |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

||

Черновое |

|

|

|

|

|

|

|

|

|

|

|

|

растачива |

50 |

50 |

28 |

168 |

2180 |

83,65 |

400 |

83,65 |

83,25 |

2380 |

2180 |

|

ние |

|

|

|

|

|

|

|

|

|

|

|

|

Чистовое |

|

|

|

|

|

|

|

|

|

|

|

|

растачива |

25 |

25 |

- |

8 |

258 |

83,91 |

200 |

83,91 |

83,75 |

500 |

260 |

|

ние |

|

|

|

|

|

|

|

|

|

|

|

|

Тонкое |

|

|

|

|

|

|

|

|

|

|

|

|

растачива |

5 |

5 |

- |

- |

116 |

84,087 |

87 |

84,087 |

84,0 |

250 |

115 |

|

ние |

|

|

|

|

|

|

|

|

|

|

|

|

502 |

5602 |

563 мкм |

Остаточное пространственное отклонение после чернового растачи-

вания:

ост |

0, 05 563 28 мкм |

|

Погрешность установки:

у

502 1602 168 мкм

502 1602 168 мкм

Допуск на размер 130 для штамповки – 600 мкм. При черновом растачивании возможно получение 12-го квалитета с допуском 400 мкм. При чистовом растачивании возможно получение 10-го квалитета с допуском 160

мкм. При тонком растачивании возможно получение 9-го квалитета с допуском 87 мкм.

На основании записанных в таблице данных производим расчѐт минимальных значений межоперационных припусков, пользуясь основной формулой:

22

2Zi min 2 RZi 1 hi 1 |

2 |

2 |

(2.12) |

i 1 |

i |

Минимальный припуск под растачивание:

Черновое

2Zi min |

2 |

200 |

300 |

5632 |

1682 2180 мкм , |

чистовое |

|

|

|

|

|

|

|

|

|

|

|

2Zi min |

2 |

50 |

50 |

282 82 |

258 мкм , |

тонкое |

|

|

|

|

|

2Zi min |

2 25 |

25 8 |

116 мкм |

||

Определяем расчетный размер на растачивание: dр тонк. = 84 + 0,087 = 84,087 мм;

dр чист. = 84,087 – 0,116 = 83,909 мм; dр черн. = 83,909 – 0,258 = 83,651 мм. dр заг = 83,651 – 2,180 = 81,471 мм.

Определяем предельные размеры, округление производим до того знака десятичной дроби с каким дан допуск на размер каждого перехода.

Наименьшие предельные размеры вычисляем вычитанием допуска из наибольшего предельного размера .

dmin тонк. = 84,087 – 0,087 = 84 мм; dmin чист. = 83,91 – 0,16 = 83,75 мм; dmin черн. = 83,65 – 0,4 = 83,25 мм. dmin заг = 82,47 – 0,6 = 81,87 мм.

Минимальные предельные значения припусков 2Zmin равны разности наименьших предельных размеров выполняемого и предшествующего переходов, а максимальные значения 2Zmax соответственно – разности наибольших предельных размеров.

Для тонкого растачивания:

23

2Zmax тонк. = 84 – 83,75 = 250 мкм; 2Zmin тонк. = 84,087 – 83,91 = 115 мкм;

Для чистового растачивания:

2Zmax чист. = 83,75 – 83,25 = 500 мкм; 2Zmin чист. = 83,91 – 83,65 = 260 мкм;

Для чернового растачивания:

2Zmax черн. = 83,25 – 82,87 = 2380 мкм; 2Zmin черн. = 83,65 – 82,47 = 2180 мкм;

Проведем проверку выполненных расчетов:

Ттонк. – Тчист. = Zmax тонк. – Zmin тонк.

160 – 25 = 250 – 115 = 135.

Расчеты выполнены верно.

24 |

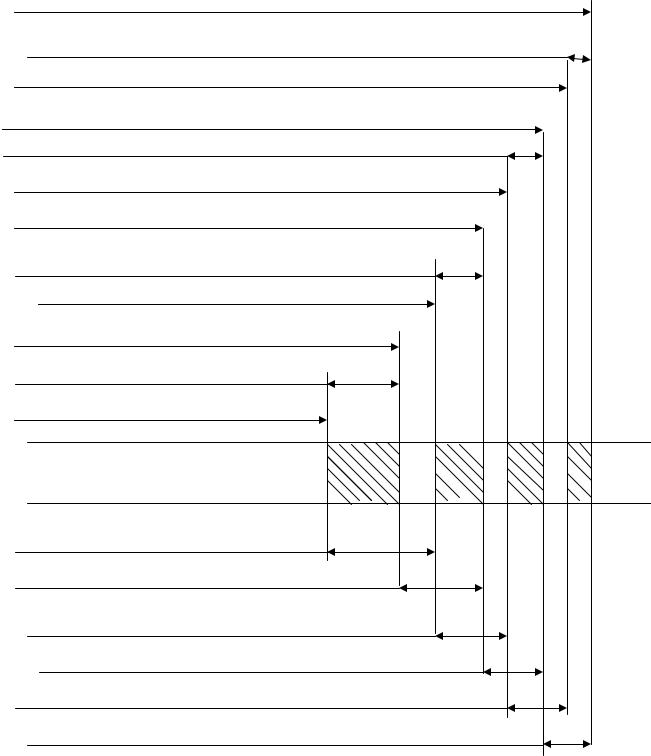

d max растачивание тонкое 84,087 мм |

δ растачивание тонкое 87 мкм |

d min растачивание тонкое 84 мм |

d max растачивание чистовое83,91 мм |

δ растачивание чистовое 160 мкм |

d min растачивание чистовое 83,75 мм |

d max растачивание черновое 83,65 мм |

δ растачивание черновое точения чист. 400 мкм |

d min растачивание черновое 83,25 мм |

d max заготовки 82,47 мм |

δ заготовки 600мкм |

d min заготовки 81,87мм |

2Z max растачивание черновое 2380 мкм |

2Z min растачивание черновое 2180 мкм |

2 Z max растачивание чистовое500 мкм |

2Z min растачивание чистовое 260 мкм |

2Z max растачивание тонкое 250 мкм |

2Z min растачивание тонкое 115 мкм |

Рис.3.1 Схема графического расположения припусков и допусков по

обработке поверхности Ø84Н9(+0,087)

25

4.2.2 Рассчитываем припуски и предельные размеры на 138-0,10 мм. Расчет припусков и предельных отклонений по технологическим переходам на обработку заносим в таблицу 3.3.

Таблица 3.3 - Расчет припусков и предельных размеров

Технолог |

|

Элементы |

Расчетный |

Расчетный |

|

Принятые |

Предельные |

|||||

|

минималь- |

Допуск |

припуски, |

|||||||||

и-ческие |

прикуска, мкм |

припуск |

размеры, мм |

|||||||||

ный раз- |

Т, мкм |

мкм |

||||||||||

переходы |

|

|

|

|

Zimin, мкм |

|

|

|||||

|

|

|

|

мер Lp, мм |

|

|

|

|

|

|||

Rz |

|

h |

|

|

Lmax |

Lmin |

Zmin |

Zmax |

||||

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Заготовка |

15 |

|

250 |

1890 |

|

139,416 |

3000 |

140,4 |

139,4 |

– |

– |

|

|

|

|

||||||||||

: поковка |

0 |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

Точение |

50 |

|

50 |

113 |

2580 |

138,836 |

400 |

139,3 |

138,9 |

2500 |

5100 |

|

черновое. |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

Точение |

30 |

|

30 |

76 |

426 |

137,90 |

100 |

138,0 |

137,90 |

1000 |

1300 |

|

чистовое |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

Суммарные отклонения расположения поверхностей определяем по формуле (3.4):

|

2 |

2 |

2 |

|

(3.4) |

|

cм |

кор |

ц |

||

|

|

||||

где см – отклонение от соосности, |

см |

1000 мкм |

|

||

|

|

|

|

|

|

кор – отклонение оси поковки от прямолинейности; |

|

||||

кор |

к L , |

|

|

(3.5) |

|

где к – кривизна стержня после высадки фланца, к =6 мкм/мм.

мкм на 1 мм [3, таб.19, стр187],

кор 6 85 510 мкм.

ц – погрешность оси заготовки в результате погрешности зацентровки;

|

|

|

26 |

|

|

|

|

|

|

|

|

|

|

|

|

Т |

2 |

|

|

|

ц |

|

|

0,252 , |

(3.6) |

||

2 |

|

|||||

|

|

|

|

|

|

|

где Т– допуск на заготовку, мкм.

|

3000 |

2 |

|

ц |

|

0,252 1520 мкм. . |

|

2 |

|||

|

|

загот

загот  10002 5102 15202 1890 мкм.

10002 5102 15202 1890 мкм.

Остаточное пространственное отклонение определяем по формуле (3.7): i = заг  ki (3.7)

ki (3.7)

где ki – коэффициент учитывающий вид обработки:

для чернового точения k = 0,06;

точ.чер. = 1890 0,06 = 113 мкм,

0,06 = 113 мкм,

для чистового точения k = 0,04;

точ.чис. = 1890 0,04 = 76 мкм,

0,04 = 76 мкм,

Рассчитываем минимальное значение припуска при параллельной обработке поверхности по формуле (3.8):

z |

i min |

Rz h i 1 |

|

(3.8) |

|

|

i |

1 |

|

|

|

|

Точение чистовое :

zi min |

2 50 50 113 426 мкм. |

Аналогичным образом рассчитываем zi min для остальных операций.

Результаты сводим в таблицу 6.

Определяем расчетный размер на точение черновое:

Lp.min 138,41 0,426 138,836 мм.

Определяем предельные размеры. Наибольшие предельные размеры вычисляем прибавлением допуска к округленному наименьшему предельному размеру.

27

Для чернового точения

dмах 138,9 0, 4 139,3 мм

Предельное значение припусков zmax определяем, как разность наибольших предельных размеров, а zmin , как разность наименьших размеров предыдущего и выполняемого перехода.

zmax точ.черн. |

142,4 |

139,3 |

5,1 мм |

zmin.точ.черн. |

59,4 |

56,9 |

2,5 мм |

Производим проверку:

Tзаг. – Tдет. = zmax - zmin

2980 = 2980

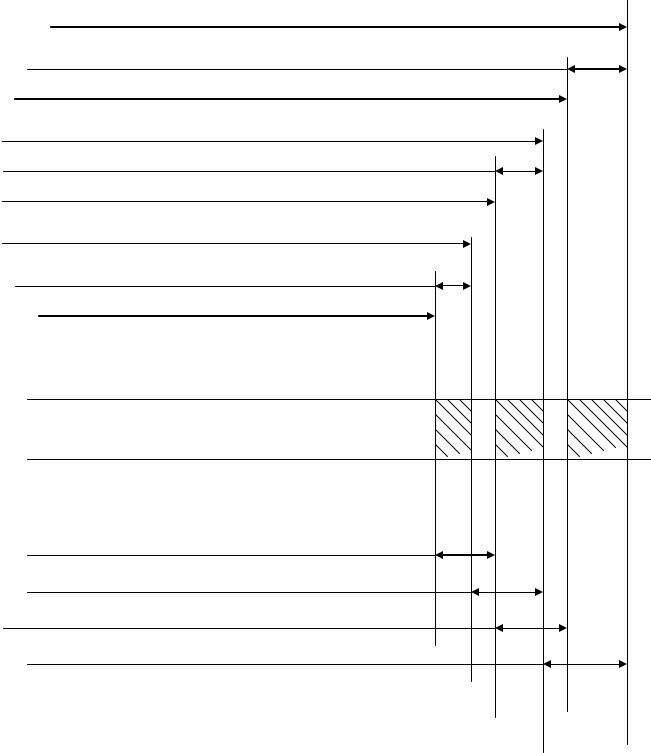

Все полученные данные при вычислении предельных размеров и припусков заносим в таблицу 3.3 и строим схему расположения припусков

(рисунок 3.2).

|

28 |

L max заготовка 141,4 мм |

|

δ заготовки 3000 мкм |

|

L min заготовки 139,4 мм |

|

L max точения чер. 140,3 мм |

|

δ точения чер. 400 мкм |

|

L min точения чер. 138,9 мм |

|

L max точения чист. 138,0 мм |

|

δ точения чист. 100 мкм |

|

L min точения чист. 137,9 мм |

|

Z min точения чист. |

1000 мкм |

Z max точения чист. 130 мкм |

|

Z min точения чер. |

2500 мкм |

Z max точения чер. |

5100 мкм |

Рис.3.2 Схема графического расположения припусков и допусков по

обработке поверхности 138(-0,1)

29

4.3 Расчет режимов резания

Проведѐм расчѐт режимов резания на токарную операцию 010.

Обрабатываем диаметр D=102 мм (лист 1). Инструмент – резец проходной,

режущая пластина Т15К6, главный угол в плане о = 90о; передний угол о = 10о, угол наклона главного лезвия о = 5о, вспомогательный угол в плане

о1=20о. Размер державки 25х16 мм. Обработка происходит на токарно-

винторезном станке 16А20Ф3. Мощность главного привода N=10КВт.

Материал заготовки – Сталь 40Х.

3.1.1 Глубина резания

Глубина резания t при точении и отсутствии ограничений по мощности оборудования, жѐсткости системы СПИД принимается равной припуску на обработку. В нашем случае, учитывая расчѐты, проделанные в предыдущей главе (см. таблицу 3.4.1), припуск на предварительную обработку равен 2,14

мм. Следовательно, принимаем глубину резания t равной 2,14 мм.

3.1.2 Подача

Подача s при черновом точении принимается максимально допустимой по мощности оборудования, жѐсткости системы СПИД, прочности режущей пластины и прочности державки. Выбираем подачу в соответствии с таблицей (ТМ1, стр. 267). Принимаем s = 0,31мм/об

3.1.3 Скорость резания

30

Скорость резания при наружном продольном и поперечном точении рассчитывают по эмпирической формуле (3.4.1).

|

С |

|

|

|

K |

|

|

|

|

|

|

(3.4.1) |

|

Т |

m |

x |

s |

y |

||

t |

|

|

|

|

Среднее значение стойкости инструмента Т при одноинструментной обработке – 30-60 мин. Принимаем Т = 45 мин. Значения коэффициента C ,

показателей степени x, y и m приведены в таблице (ТМ1, стр. 269).

C = 420

x = 0,15

y = 0,35

m = 0,20

Коэффициент К является произведением коэффициентов,

является произведением коэффициентов,

учитывающих влияние материала заготовки Км , состояния поверхности Кп ,

материала инструмента Ки и углов в плане резцов К

и углов в плане резцов К и К 1 . Выбираем вышеуказанные коэффициенты по таблицам (ТМ1, стр. 263, 265, 271).

и К 1 . Выбираем вышеуказанные коэффициенты по таблицам (ТМ1, стр. 263, 265, 271).

Км определяется по формуле (3.4.2)

|

|

|

750 |

n |

|

k |

м v k |

Г ( |

|

) v |

(3.4.2) |

|

в

предел прочности ζв = 800 МПа; nv=1; kг=0,95; тогда:

kм v 0,95(800750)1 0,89

Км =0,89

Кп = 1

= 1

Ки = 1,9

= 1,9