- •1 Содержание

- •3 Технико-экономическое обоснование проекта

- •3.1 Определение типа производства

- •3.2 Служебное назначение и конструкция детали

- •3.3 Отработка конструкции детали на технологичность

- •3.4 Выбор и технико-экономическое обоснование метода получения исходной заготовки

- •4 Технологический раздел

- •4.1 Разработка маршрута обработки корпуса

- •4.2 Выбор режущего инструмента

- •4.3 Анализ точности обработки

- •4.4 Расчет припусков

- •4.5 Расчет режимов резания

- •4.6 Расчет технологической нормы времени

- •5 Конструкторский раздел

- •5.1 Конструирование станочных приспособлений.

- •5.2 Проектирование инструментальных наладок

- •6 Разработка планировки участка

- •7 Безопасность жизнедеятельности

- •7.1 Введение

- •7.2 Санитарно-гигиенические факторы условий труда

- •7.3 Характеристика помещений

- •7.4 Разновидности опасных вредных факторов

- •8 Экология

- •8.1 Введение

- •9 Экономический раздел

- •10 Заключение

- •11 Список использованной литературы

- •Приложения

4.5 Расчет режимов резания

4.5.1. Расчет режимов резания для фрезерно-центровальной операции.

Операция производится на фрезерно-центровальном полуавтомате МР-71М.

Первый технологический переход: Выбираем торцовую насадную фрезу 2214-0153 по ГОСТ 9473-80 со вставными ножами, оснащенными пластинами из твердого сплава Т15К6. Назначаем глубину резания t = 5 мм.

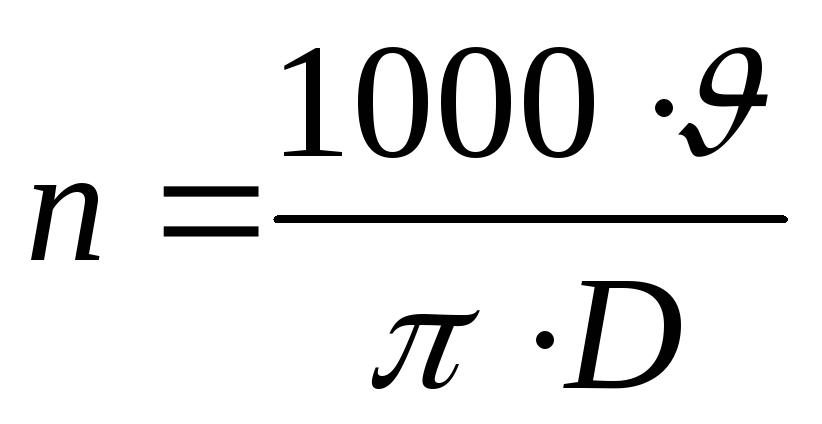

Определяем скорость резания по формуле :

,

[22, с. 282] (4.5.1.1)

,

[22, с. 282] (4.5.1.1)

где CJ – коэффициент скорости, CJ = 332 [22, с.286,табл. 39];

D – диаметр фрезы, D = 100 мм;

T – стойкость фрезы, T = 180 мин [22, табл. 40, с.290];

t – глубина фрезерования, t =5 мм;

Sz – подача, Sz = 0,15 мм/зуб [22 , с.283,табл.33];

B – ширина фрезерования, B =20мм;

z – число зубьев фрезы, z = 10;

- показатели степени ([11] таблица 39, стр.286):

q = 0,2; [11, с.286, табл. 39]

m = 0,2; [11, с.286, табл. 39]

x = 0,1; [11, с.286, табл. 39]

y = 0,4; [11, с.286, табл. 39]

u = 0,2; [11, с.286, табл. 39]

p = 0. [11, с.286, табл. 39]

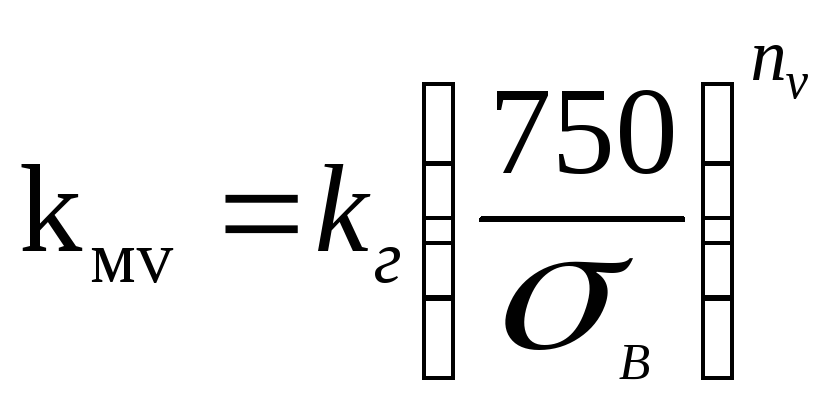

kJ - поправочный коэффициент на скорость резания учитывающий фактические условия резания, определяется по формуле :

kJ = kмJ × kпJ × kиJ [22, c.282] (4.5.1.2)

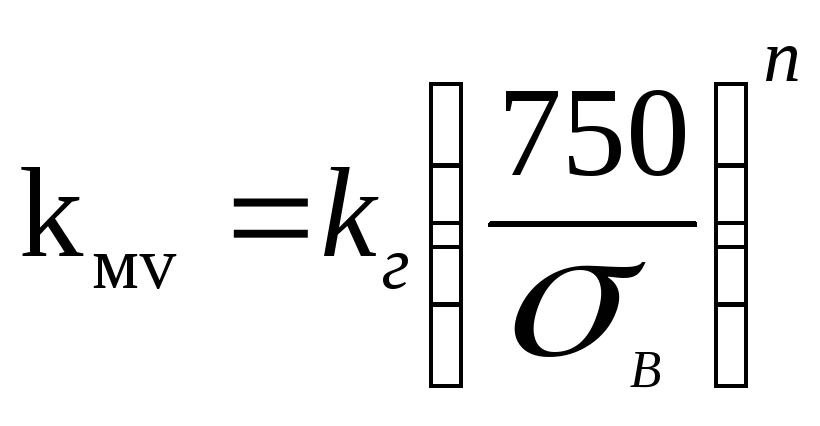

где kмJ – коэффициент учитывающий качество обработки материала, определяется по формуле ([22] таблица 1, стр.261):

(4.5.1.3),

(4.5.1.3),

где kг – коэффициент учитывающий группу стали по обрабатываемости, kг =1 [22 , с.262 ,табл. 2];

nJ – показатель степени, nJ = 1,0 ([22] таблица 2, стр.262).

![]()

kпJ – коэффициент учитывающий состояние поверхности, kпJ = 0,8 ([22 табл. 5, с.263]);

kиJ – коэффициент учитывающий влияние материала инструмента, kиJ = 1 ([22, с.263 табл. 6];

kJ = 1 × 0,8 × 1 = 0,8

![]()

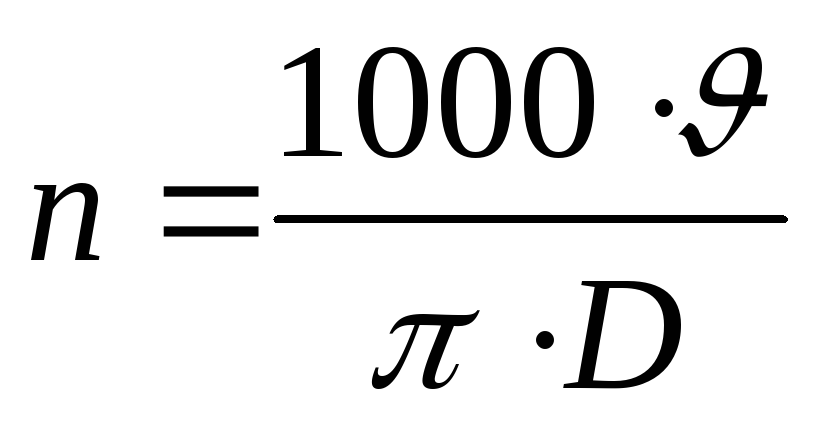

Определяем частоту вращения по формуле:

,

(4.5.1.4)

,

(4.5.1.4)

где J – скорость резания, J = 235,8 м/мин;

D – диаметр фрезы, D = 100мм.

![]()

Принимаем ближайшее значение по паспорту станка

n=712 об/мин

Определяем силу резания по формуле:

![]() ,

(4.5.1.5)

,

(4.5.1.5)

где Cp = 825 ([22 табл. 41, с.291]);

t – глубина резания, t = 5 мм;

Sz – подача, Sz = 0,15 мм/зуб;

B – ширина фрезерования, B = 20мм;

z – число зубьев фрезы, z = 10;

D – диаметр фрезы, D = 100 мм;

n – частота вращения фрезы, n = 712 об/мин;

- показатели степени ([11 табл. 41, с.291]):

x = 1; [11 табл. 41, с.291]:

y = 0,75; [11 табл. 41, с.291]:

u = 1,1; [11 табл. 41, с.291]:

q = 1,3; [11 табл. 41, с.291]:

w = 0,2. [11 табл. 41, с.291]:

kмp – коэффициент учитывающий влияние качества обрабатываемого материала, определяется по формуле ([22] таблица 9, стр.264):

![]() ,

(4.5.1.6)

,

(4.5.1.6)

где n – показатель степени, n = 2,14.

![]()

![]()

Определяем крутящий момент по формуле :

![]() , [22]

(4.5.1.7)

, [22]

(4.5.1.7)

где Pz – сила резания, Pz = 1811,9 Н;

D – диаметр фрезы, D = 100 мм.

![]()

Определяем мощность резания по формуле:

![]() [22]

(4.5.1.8)

[22]

(4.5.1.8)

![]()

Второй технологический переход:

Выбираем сверло 2317-0006 ГОСТ 14952-75 из быстрорежущей стали Р6М5(с охлаждением). Назначаем глубину резания, руководствуясь [22]

t = 0,5*D=0,5*3,15=1,575мм.

Определяем скорость резания по формуле:

,[22]

(4.5.1.9)

,[22]

(4.5.1.9)

где CJ – коэффициент скорости, CJ = 9,8 ([22] табл. 28, с.278);

D – диаметр сверла, D = 3,15 мм;

T – стойкость сверла, T = 15 мин;

t – глубина резания, t =1,575 мм ;

S – подача, S = 0,09 мм/об ([22] табл. 25, с.277);

- показатели степени ([22] табл. 28, с.278):

m = 0,2; [22] табл. 28, с.278

y =0,5; [22] табл. 28, с.278

q = 0,4; [22] табл. 28, с.278

kJ - поправочный коэффициент на скорость резания учитывающий фактические условия резания, определяется по формуле :

kJ = kмJ × klJ × kиJ, [22, c.282] (4.5.1.10)

где kмJ – коэффициент учитывающий качество обработки материала, определяется по формуле (5.4.1.3) ([22] табл. 1,с.261):

,[22]

,[22]

где kг – коэффициент учитывающий группу стали по обрабатываемости, kг = 1,0 ([22] таблица 2 с.262);

nJ – показатель степени, nJ = 0,9.

![]()

klJ = 1,0 ([22] таблица 31, с.280);

kиJ – коэффициент учитывающий влияние материала инструмента,

kиJ = 1;

kJ = 1 × 1× 1 = 1

![]()

Определяем частоту вращения по формуле (4.5.1.4):

где J – скорость резания, J = 30.08 м/мин;

D – диаметр сверла, D = 3,15мм.

![]()

принимаем число оборотов n = 800 об/мин

Определяем силу резания по формуле:

![]() [22]

(4.5.1.11)

[22]

(4.5.1.11)

где Cр – коэффициент осевой силы, Cр = 68 ([22] таблица 32, с.281)

D – диаметр cверла, D =3,15 мм;

S – подача, S = 0,09 мм/об;

- показатели степени ([22] таблица 32 , с. 281):

y = 0,7;

q = 1;

kp = kмp – определяем по формуле (4.5.1.6) ([22] таблица 9, с.264):

![]()

где n – показатель степени, n = 1.

![]()

![]()

Определяем крутящий момент по формуле:

![]() [22]

(4.5.1.12)

[22]

(4.5.1.12)

где Cм – коэффициент , Cм = 0,0345 ([22] таблица 32, стр.281)

D – диаметр cверла, D =3,15мм;

S – подача, S = 0,09 мм/об;

- показатели степени ([22] таблица 32, стр.281): y = 0,8;

q =2,0;

kp = kмp. – определяем по формуле (3.5.1.6):

![]()

где n – показатель степени, n = 1,0.

![]()

![]()

Определяем мощность резания по формуле :

![]() (4.5.1.13)

(4.5.1.13)

![]()

Необходимая мощность на приводе станка:

![]() (4.5.1.14)

(4.5.1.14)

где η - КПД станка, η=0,75 [15]

![]()

Ncт=13 кВт [3, с. 195, табл.4.42]

Должно выполняться условие:

Ncт>Nпр

13>8,12 кВт, условие выполняется

Определим норму времени на операцию 015:

То=(L1/ Sм)+ (L2/n* Sо) [15 с.612-614.], (4.5.1.15)

где L1= l1+l+ l2, (l1=15, l=20мм, l2=15)

L2=l1+l, (l1=1мм, l=6,97мм);

Sм- минутная подача (Sм= Sz*z*n, мм/мин, Sм=0,15*10*712=1068мм/мин );

Sо- подача на оборот шпинделя, мм/об (Sо=0,09мм/об).

То=(50мм/ 1068мм/мин)+ (7,97мм/(800об/мин* 0,09мм/об)) =0,16мин.

4.5.2 Расчет режимов резания на токарную операцию 020

Операция выполняется на токарном многорезцовом полуавтомате 1Б240П-4К пятью резцами (см. чертежи, лист 7).

Выбираем из шести инструментов лимитирующий режущий инструмент – токарный проходной упорный отогнутый резец с режущей частью из сплава Т15К6 по табл.3 [22]

Назначаем следующие параметры обработки (по лимитирующему резцу, который непосредственно обрабатывает поверхность диаметром 45, длиной 75мм):

глубина резания t = 2 мм ( это значение берем из расчета припусков на механическую обработку- см. табл.4.4.1 настоящей записки);

подача S = 0,6 мм/об. [22,табл.11,с.266]

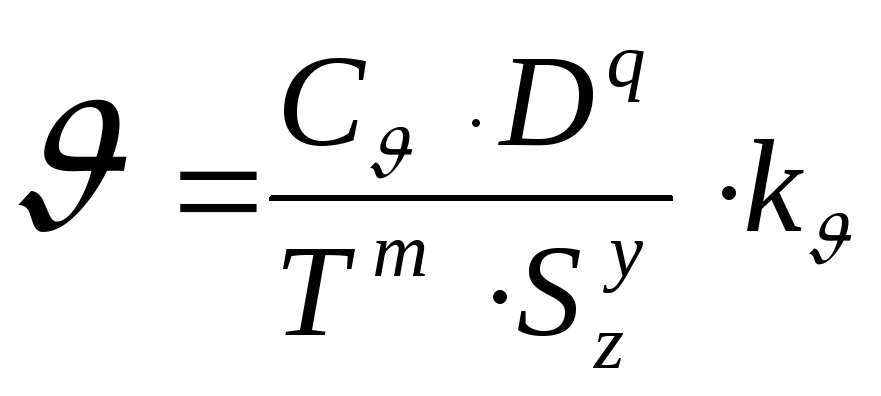

Определяем скорость резания по формуле (4.5.2.1):

![]() , [22]

(4.5.2.1)

, [22]

(4.5.2.1)

где Cv– коэффициент скорости, Cv = 350; [22,табл.17,с.269]

T – стойкость инструмента, так как у нас многоинструментальная обработка- одновременно работают 3 резца на одном суппорте, 3 резца –на втором, то период стойкости определим по формуле:

Тми=Т*кти ([22]табл.8, с.264);

Тми=60*2=120мин.

t – глубина резания, t = 2 мм;

S – подача, S = 0,6 мм/об;

Показатели степени: m = 0,2 [22,табл.17,с.269] ;

x = 0,15 [22,табл.17,с.269] ;

y = 0,35 [22,табл.17,с.269] .

kvпоправочный коэффициент, определяется по формуле (4.5.2.2)

kv = kмv kпv kиv kTи , (4.5.2.2)

где kмv – коэффициент учитывающий влияние материала заготовки, определяется по формуле (4.5.2.3): [22,таб.1,с.261]

(4.5.2.3)

(4.5.2.3)

где kг – коэффициент учитывающий группу стали по обрабатываемости [22,табл.2,с.262], kг = 1,0;

nv – показатель степени, nv = 1.

![]() [22]

[22]

kпv – коэффициент учитывающий состояние поверхности

[22, т.2, табл.5,с.263], kпv = 0,8;

kиv – коэффициент учитывающий влияние материала инструмента [22,табл.6,стр.263], kиv = 1;

kти – коэффициент учитывающий многоинструментальную обработку [22,табл.7,с.264], kти = 2

kv = 0,75 0,8 1 2 = 1,2.

![]()

Определяем частоту вращения по формуле (4.5.2.4):

![]() [22]

(4.5.2.4)

[22]

(4.5.2.4)

где v – скорость резания, v = 144,78м/мин , D – диаметр обрабатываемой детали, D = 45 мм.

Примечание: все параметры определяем для лимитирующего резца.

![]()

Принимаем , ближайшее стандартное значение по паспорту станка: n=1048 об/мин

Рассчитаем фактическое значение скорости резания для каждого резца, участвующего в обработке:

Vф=( *D*n)/1000

Vф1 =(3.14*45*1048)/1000=148,08 м/мин;

Vф2 =(3.14*20*1048)/1000=65,8 м/мин;

Vф3 =(3.14*32*1048)/1000=105,3 м/мин;

Vф4 =(3.14*20*1048)/1000=65,8 м/мин;

Vф5 =(3.14*18*1048)/1000=59,2 м/мин;

Vф6 =(3.14*20*1048)/1000=65,8 м/мин.

Определяем силу резания по формуле (4.5.2.5):

![]() (4.5.2.5)

(4.5.2.5)

где Cp = 300; [22,табл.22,с.273]

t – глубина резания, t = 2 мм;

S – подача, S = 0,6 об/мин;

v – скорость резания, v = 148,08 м/мин;

Показатели степени: x = 1; [22,табл.22,с.273]

y = 0,75; [22,табл.22,с.273]

n = - 0,15; [22,табл.22,с.273]

kp – поправочный коэффициент учитывающий фактические условия резания, определяется по формуле (4.5.2.6):

kp = kмр kр kр kр krр , (4.5.2.6)

где kмp – коэффициент учитывающий влияние качества обрабатываемого материала [22,табл.9,с.264]

![]() .

.

kр, kр, kр, krр – коэффициенты учитывающие влияние геометрических параметров режущей части инструмента .

Назначим эти коэффициенты по справочнику:

kр = 0,89; kр = 1; kр = 1; krр = 0,93[22,табл.23,с.275].

kp = 1,33 0,89 1 1 0,93 = 1,1

![]()

![]()

![]()

![]()

![]()

![]()

Определяем мощность резания по формуле (4.5.2.7):

![]()

(4.5.2.7)

![]()

NеNст, Nст. =17 кВт.

Необходимая мощность на приводе станка:

![]() (4.5.2.8)

(4.5.2.8)

где η - КПД станка, η=0,75 [15]

![]()

Должно выполняться условие

Ncт>Nпр

13>6.86 кВт, условие выполняется.

Определим норму времени на операцию 020:

То=L/(n*S), [15] (4.5.2.9)

где L=l1+lрез.+l2, где l1=2мм-величина врезания инструмента, l2=4мм - величина перебега инструмента;

n=1048 об/мин;

S = 0,6 мм/об

То=(2+75+1)/(1048*0,6)=0,1 мин.

Расчет режимов резания на шпоночно-фрезерную операцию 040.

Операция выполняется на шпоночно-фрезерном станке модели 6Д91. В качестве инструмента выбираем шпоночную фрезу

По ГОСТ 9140-78 из быстрорежущей стали Р6М5.

Параметры фрезы:

-D=6мм;

-z (число зубьев фрезы)=2;

- материал режущей части - Р6М5.

Назначаем следующие параметры обработки по [13,Т.2,с.286, табл.38]:

глубина фрезерования t = 3,5 мм;

подача на один зуб Sz = 0,006 мм/зуб.

Определяем скорость резания по формуле (4.5.3.1):

(4.5.3.1)

(4.5.3.1)

где Cv – коэффициент скорости, Cv = 46,7 [22, с.287, табл.39];

D – диаметр фрезы, D = 6 мм;

T – стойкость фрезы, T = 60 мин (табл.13,с.491 [11]);

t – глубина фрезерования, t = 3,5 мм;

Sz – подача, Sz = 0,006мм/зуб ( [22]табл.35,с.284);

z – число зубьев фрезы, z = 2.

Показатели степени: q = 0,45;

m = 0,33;

x = 0,5;

y = 0,5;

p = 0,1.

Kv - поправочный коэффициент на скорость резания учитывающий фактические условия резания, определяется по формуле (4.5.3.2):

Kv = kмv kпv kиv , [22] (4.5.3.2)

где kмv – коэффициент учитывающий качество обработки материала, определяется по формуле (4.5.3.2) [13, т.2, стр.261, табл.1]:

, [22]

(4.5.3.3)

, [22]

(4.5.3.3)

где kг – коэффициент учитывающий группу стали по обрабатываемости ([22], с.262, табл.2),

kг = 1,0; [22]

n – показатель степени, n= 0,9.

![]()

kпv – коэффициент учитывающий состояние поверхности

([22],табл.5,стр.263), kпv = 0,8;

kиv – коэффициент учитывающий влияние материала инструмента

([22],табл.6,стр.263), kиv = 1.0;

Kv = 0,77 0,8 1 = 0,62

![]()

Определяем частоту вращения по формуле (4.5.3.4):

![]() , [22]

(4.5.3.4)

, [22]

(4.5.3.4)

где v – скорость резания, v = 17.6 м/мин;

D – диаметр фрезы, D = 6 мм.

![]()

Примем стандартное значение по паспорту станка n=1250 об/мин

Определяем силу резания по формуле (4.5.3.5)

![]() , [22]

(4.5.3.5)

, [22]

(4.5.3.5)

где Cp = 68,2 ([22], табл.41,с.291);

t – глубина резания, t = 3,5 мм;

Sz – подача, Sz = 0,006 об/зуб;

z – число зубьев фрезы, z = 2;

D – диаметр фрезы, D = 6 мм;

n – частота вращения фрезы, n = 1246,75 об/мин;

Показатели степени: x = 0,86 ([22], табл.41,с.291);

y = 0, 72 ([22], табл.41, с.291);

q = 0, 86 ([22], табл.41, с.291);

w = 0 ([22], табл.41, с.291).

kмp – коэффициент учитывающий влияние качества обрабатываемого материала, определяется по формуле (4.5.3.6) ([22], табл.9,стр.264):

![]() [22]

(4.5.3.6)

[22]

(4.5.3.6)

где n – показатель степени, n = 1.

![]()

![]()

Определяем крутящий момент на шпинделе по формуле (4.5.3.7):

![]() , [22]

(4.5.3.7)

, [22]

(4.5.3.7)

где Pz – сила резания, Pz = 28,7 Н;

D – диаметр фрезы, D = 6 мм.

![]() .

.

Определяем мощность резания по формуле (4.5.3.8):

![]() [22]

(4.5.3.8):

[22]

(4.5.3.8):

![]()

Необходимая мощность на приводе станка:

![]() , (4.5.3.9)

, (4.5.3.9)

где η - КПД станка, η=0,75 [15]

![]()

Должно выполняться условие:

Ncт>Nпр Ncт=0,8 кВт [3, с.193]

0,8>0,27 кВт, условие выполняется.

Определим норму времени на операцию 040:

При маятниковой подаче:

То=(L/SM), [15, с.614] (4.5.3.10)

SM=Sz*z*n- минутная подча (мм/мин), где

Sz=0,006мм/зуб; z=2зуб; n=1250 об/мин

SM=0,006*2*1250=15мм/мин.

То=18/(0,022*2*800)=1.2 мин.

На остальные операции назначаем режимы резания по нормативам из [11] , [15]. Занесем данные в таблицу 4.5.1

Таблица 4.5.1 Режимы резания на операции механообработки, назначенные по нормативам

|

№ операции |

Наименование операции |

Глубина резания |

Подача |

Скорость резания |

|

025 |

Токарная |

t=2мм |

S=0,6мм/об |

v=70м/мин |

|

030 |

Резьбофрезерная |

t=4мм |

Sz=0,04мм/зуб |

v=56м/мин |

|

045 |

Шпоночно-фрезерная |

t=2,5мм |

Sz=0,006мм/зуб |

v=26м/мин |

|

050 |

Токарная |

t=0,5мм |

S=0,6мм/об |

v=70м/мин |

|

055 |

Токарная |

t=0,5мм |

S=0,6мм/об |

v=70м/мин |

|

060 |

Резьбонарезная |

t=0,6мм |

S=0,6мм/об |

v=50м/мин |

|

070 |

Центрошлифовальная |

t=0,005мм |

S=0,001мм/об |

v=30м/с |

|

075 |

Круглошлифовальная |

t=0,006мм |

S=0,005мм/об |

v=30м/с |

|

080 |

Круглошлифовальная |

t=0,006мм |

S=0,005мм/об |

v=30м/с |

|

085 |

Резьбошлифовальная |

t=0,006мм |

S=0,005мм/об |

v=40м/с |

|

090 |

Агрегатная - сверление, снятие фаски; |

t=1,65мм |

S=0,08мм/об |

v=30м/мин |

|

-нарезание резьбы |

t=0,37мм |

S=0,37мм/об |

v=5м/мин | |

|

095 |

Круглошлифовальная |

t=0,003мм |

S=0,005мм/об |

v=30м/с |

|

100 |

Круглошлифовальная |

t=0,003мм |

S=0,005мм/об |

v=30м/с |

|

105 |

Резьбошлифовальная |

t=0,006мм |

S=0,005мм/об |

v=40м/с |