- •1 Содержание

- •3 Технико-экономическое обоснование проекта

- •3.1 Определение типа производства

- •3.2 Служебное назначение и конструкция детали

- •3.3 Отработка конструкции детали на технологичность

- •3.4 Выбор и технико-экономическое обоснование метода получения исходной заготовки

- •4 Технологический раздел

- •4.1 Разработка маршрута обработки корпуса

- •4.2 Выбор режущего инструмента

- •4.3 Анализ точности обработки

- •4.4 Расчет припусков

- •4.5 Расчет режимов резания

- •4.6 Расчет технологической нормы времени

- •5 Конструкторский раздел

- •5.1 Конструирование станочных приспособлений.

- •5.2 Проектирование инструментальных наладок

- •6 Разработка планировки участка

- •7 Безопасность жизнедеятельности

- •7.1 Введение

- •7.2 Санитарно-гигиенические факторы условий труда

- •7.3 Характеристика помещений

- •7.4 Разновидности опасных вредных факторов

- •8 Экология

- •8.1 Введение

- •9 Экономический раздел

- •10 Заключение

- •11 Список использованной литературы

- •Приложения

5.2 Проектирование инструментальных наладок

Инструментальная наладка представляет собой комплекс режущего и вспомогательного инструментов, которые скомпонованы в соответствии с требованиями технологической операции.

Проектирование инструментальных наладок - важный этап разработки технологической операции, так как от качества этой работы зависит, насколько успешно будет выполняться эта операция. Если хотя бы один из элементов наладки не будет предусмотрен или будет неверно указан, операция не сможет быть осуществлена. При проектировании наладок было учтено то, что тип производства у нас- производство крупносерийное, учитывала требуемые параметры точности, производительность , удобство работы на станке.

Рассмотрим проектирование наладки к шпоночно-фрезерному станку 6Д91 на 040 операцию, шпоночно-фрезерную .Приспособление было спроектировано в настоящей работе в пункте 5.1. В качестве инструмента была выбрана шпоночная фреза 2234-0355по ГОСТ 9140-78 из быстрорежущей стали Р6М5. Чертеж наладки к шпоночно-фрезерному станку – Лист 7.

Также спроектирована наладка к токарному многорезцовому полуавтомату 1Б240П-4К. Данная наладка представляет собой совокупность резцов:

1.Резец 2102-0078 ГОСТ18877-73,

2. Резец 2102-0056 ГОСТ18877-73,

3. Резец 2102-0056 ГОСТ18877-73,

4. Резец 2130-0077 ГОСТ18877-73,

5. Резец 2130-0503 ГОСТ18874-73,

6. Резец 2130-0077 ГОСТ18877-73,

специального центра и поводкового патрона. Чертеж наладки к токарному многорезцовому полуавтомату 1Б240П-4К – Лист 6.

Спроектирована наладка к фрезерно-центровальному полуавтомату МР-71М – Лист8.

6 Разработка планировки участка

6.1 Введение

Нам необходимо спроектировать участок по выпуску червяков в условиях крупносерийного производства. Производственный участок служит для выполнения технологического процесса обработки детали. При планировке участка механической обработки нужно обеспечить последовательность прохождения материалов по стадиям обработки, максимальное использование производственной площади, требования охраны труда и пожарной безопасности. Планировка оборудования производится по порядку технологической производительности в порядке последовательности операций технологического процесса изготовления деталей. Производительная площадка – площадь участка занятая производственным оборудованием, включая места для рабочих и хранения деталей, рабочими местами для слесарных работ и межоперационным транспортным оборудованием, площади занятые проходами и проездами между станками и рабочими местами.

Основными факторами, определяющими производственную структуру цеха, являются:

1) конструктивные особенности выпускаемых изделий;

2) технологический процесс изготовления изделий

3) годовая программа выпуска и трудоемкость изделий;

4) уровень и формы специализации и кооперирования цеха и завода.

6.2 Определение годовой трудоемкости обработки

Для определения производительности программы участка исходными данными являются:

тип производства — крупносерийное;

годовая программа выпускаN = 50000 шт/год.

Определяем годовую трудоемкость обработки заданной детали — вала червячного по операциям:

![]() [3]

(6.1)

[3]

(6.1)

где

![]() –штучное время

на определенную операцию;

–штучное время

на определенную операцию;

N–годовая программа,N = 50000 шт/год.

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]()

![]()

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]()

Все данные сводим в таблицу 5.2.1

6.3 Определение количества станков

Расчет количества производственного оборудования в проектируемом цехе является важным этапом проектирования. Неправильно подсчитанное количество оборудования влечет за собой неполное его использование увеличение площадей цеха или наоборот, может быть причиной невыполнения производственной программы. Расчет количества станков в механическом цехе может осуществляться двумя методами:

1) по трудоемкости механической обработки;

2) по технико-экономическим показателем;

Метод определения количества станков зависит от типа производства

и стадии проектирования цеха. Расчет по трудоемкости производится при проектировании цехов с серийным и массовым производством, когда задана или рассчитывается трудоемкость годовой программы.

При проектировании цехов при крупносерийном производстве количество оборудования в цехе определяется по общей трудоемкости каждой операции.

![]() , [3]

(6.2)

, [3]

(6.2)

где Со–расчетное количество оборудования в цехе;

![]() –трудоемкость

обработки годовой программы;

–трудоемкость

обработки годовой программы;

Fд–действительный фонд времени работы одного станка в одну смену,Fд= 4029 ч;

m–количество рабочих смен,m = 2;

з.н.–нормативный коэффициент загрузки оборудования по времени,

з.н = 0,75.

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]()

![]()

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

После подсчета расчетное количество станков округляется в сторону увеличения до ближайшего целого числа, называемого принятым количеством станков.

Все данные сводим в таблицу 5.2.1

6.4 Определение коэффициента загрузки оборудования

Определяем фактический коэффициент загрузки оборудования по формуле(11.10):

![]() [3]

(6.3)

[3]

(6.3)

Все результаты заносим в таблицу 6.1

Таблица 6.1 Нормы времени, количество станков и коэффициент загрузки на различные операции.

|

N п/п |

Наименование операции |

Тшт, мин |

Тгод, ч |

Со, шт |

Спр, шт |

з.ф. |

|

1 |

015Фрезерно-центровальная |

1,076 |

896,7 |

0,6 |

1 |

0,6 |

|

2 |

020Токарная |

1,065 |

887,5 |

0,6 |

1 |

0,6 |

|

3 |

025Токарная |

1,25 |

1041,7 |

0,64 |

1 |

0,64 |

|

4 |

030Резьбофрезерная |

2,471 |

2059 |

0,6 |

1 |

0,6 |

|

5 |

040 Шпоночно-фрезерная |

1,522 |

1268,3 |

0,72 |

1 |

0,72 |

|

6 |

045 Шпоночно-фрезерная |

1,348 |

1123,3 |

0,7 |

1 |

0,7 |

|

7 |

050 Токарная |

1,215 |

1012,5 |

0,64 |

1 |

0,64 |

|

8 |

055 Токарная |

1,25 |

1041,7 |

0,64 |

1 |

0,64 |

|

9 |

060 Резьбонарезная |

2,852 |

2376,7 |

0,8 |

1 |

0,8 |

|

10 |

070Центрошлифовальная |

1,854 |

1545 |

0,74 |

1 |

0,74 |

|

11 |

075Круглошлифовальная |

1,028 |

856,7 |

0,6 |

1 |

0,6 |

|

12 |

080Круглошлифовальная |

1,024 |

853 |

0,6 |

1 |

0,6 |

|

13 |

085 Резьбошлифовальная |

1,752 |

1460 |

0,78 |

1 |

0,78 |

|

14 |

090Агрегатная |

2,02 |

1683 |

0,79 |

1 |

0,79 |

|

15 |

095Круглошлифовальная |

1,028 |

856,7 |

0,6 |

1 |

0,6 |

|

16 |

100Круглошлифовальная |

1,024 |

853 |

0,6 |

1 |

0,6 |

|

17 |

105Резьбошлифовальная |

1,752 |

1460 |

0,78 |

1 |

0,78 |

6.5 Производственные рабочие

К производственным рабочим относятся: рабочие-станочники, операторы, слесари для слесарной обработки.

Численность рабочих-станочников определяется расчетом по трудоемкости или по количеству станков, принятому в проекте; численность разметчиков и слесарей принимают в процентном отношения от числа рабочих станочников.

Расчет численности рабочих по числу станков определяем по формуле(6.4):

![]() ,(6.4)

,(6.4)

где Fд–действительный фонд времени станка,Fд = 4029 ст. час;

So–количество станков принятых в работе;

з.ф.– коэффициент загрузки оборудования;

Ф–действительный годовой фонд времени рабочего,Ф = 1860 час;

kм–коэффициент многостаночности.

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]()

![]()

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]()

Количество работающих станочников определяем, округляя полученный результат до ближайшего значения. Все данные сводим в таблицу 6.2.

Таблица6.2.Количество рабочих

|

N п/п |

Наименование операции |

Тшт, мин |

Рст. расчетное |

Рст. принятое |

|

1 |

015Фрезерно-центровальная |

1,076 |

1 |

1 |

|

2 |

020Токарная |

1,065 |

1 |

1 |

|

3 |

025Токарная |

1,25 |

1 |

1 |

|

4 |

030Резьбофрезерная |

2,471 |

1,02 |

1 |

|

5 |

040 Шпоночно-фрезерная |

1,522 |

1 |

1 |

|

6 |

045 Шпоночно-фрезерная |

1,348 |

1 |

1 |

|

7 |

050 Токарная |

1,215 |

1 |

1 |

|

8 |

055 Токарная |

1,25 |

1 |

1 |

|

9 |

060 Резьбонарезная |

2,852 |

1,01 |

1 |

|

10 |

070Центрошлифовальная |

1,854 |

1 |

1 |

|

11 |

075Круглошлифовальная |

1,028 |

1 |

1 |

|

12 |

080Круглошлифовальная |

1,024 |

1 |

1 |

|

13 |

085 Резьбошлифовальная |

1,752 |

1 |

1 |

|

14 |

090Агрегатная |

2,02 |

1 |

1 |

|

15 |

095Круглошлифовальная |

1,028 |

1 |

1 |

|

16 |

100Круглошлифовальная |

1,024 |

1 |

1 |

|

17 |

105Резьбошлифовальная |

1,752 |

1 |

1 |

Термообработка проводится на другом участке, поэтому при расчете данного участка не учитываются номера рабочих мест на термообработку и рабочие.

На проектируемом участке имеем 17 станков, которые обслуживает 34 рабочих – станочников (работа в две смены).

6.5.1 Расчёт количества вспомогательных рабочих

К вспомогательным рабочим относятся рабочие по обслуживанию основного производства: станочники и слесари по ремонту оборудования, приспособлений, инструмента, наладчики (не связанные с эксплуатацией автоматических линий), электромонтеры, шорники, смазчики, заточники, подносчики инструмента, крановщики, такелажники, транспортные рабочие и т.д.

При укрупненных расчетах численность вспомогательных рабочих обычно определяется в процентах от числа производственных рабочих. Для проекта примем норму равную 30 %. Таким образом, в цехе будет работать 10 человек вспомогательного персонала.

6.5.2 Расчёт количества инженерно-технических работников

К инженерно-техническим работникам (ИТР) относятся: начальник цеха, зам. начальника цеха, старшие сменные мастера, заведующий планово-диспетчерским бюро, инженеры и техники-технологи, инженеры и техники-нормировщики, экономисты, конструкторы, диспетчеры, механики и др.

По укрупненным расчетам число ИТР может быть принято 11-13% от общего количества рабочих цеха. Примем 11% - 4 человека.

6.5.3 Расчёт количества счетно-конторского персонала

К счетно-конторскому персоналу (СКП) относятся: старший бухгалтер, бухгалтеры, счетоводы, делопроизводители, табельщики, учетчики, секретари, машинистки, экспедиторы. При укрупненном расчете число СКП может быть принято 1 - 4 % от общего числа производственных и вспомогательных рабочих цеха. Примем норму равную 4 % - 2 человека

6.5.4 Расчёт количества младшего обслуживающего персонала

К младшему обслуживающему персоналу относятся уборщики цеховых и бытовых помещений, курьеры, лифтеры, вахтеры, телефонистки, сторожа. Их количество при расчетах ориентировочно можно брать 0,6 – 2,5 % от общего числа производственных и вспомогательных рабочих. Для проекта примем норму равную 1% - 2 человека.

Полученные результаты сведём в таблицу 11.4.

Таблица 6.3 Сводная ведомость состава работающих

|

Группы работающих |

Всего |

|

Производственные рабочие:

|

34 2 |

|

Итого производственных рабочих |

36 |

|

Вспомогательные рабочие |

10 |

|

ИТР |

4 |

|

СКП |

2 |

|

МОП |

2 |

|

ВСЕГО РАБОЧИХ: |

55 |

6.6 Расчет производственной площади участка

Производственная площадь участка – это площадь, занимаемая производственным оборудованием, включая рабочие места для слесарей, для хранения заготовок и деталей, проходов и проездов между оборудованием и рабочими местами внутри производственного участка. Определение производственной площади определяется по величине удельной площади на единицу производительного оборудования.

Определение размеров производственной площади участка производится в два этапа.

На первом этапе размеры производственной площади определяются укрупненно по величине удельной площади на единицу производственного оборудования.

При отсутствии данных об удельной площади на единицу производственного оборудования для машиностроения расчет можно вести по формуле(5.2.5):

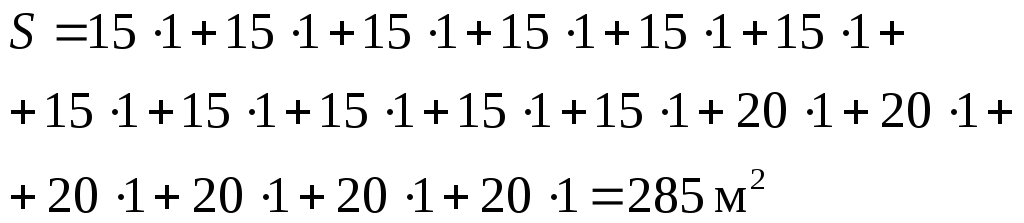

S =f1*n1+f2*n2+f3*n3, [17] (6.5)

где f1 , f2, f3- удельная площадь, приходящаяся на 1 мелкий, средний и крупный станок; n1 n2 n3 - количество мелких, средних и крупных станков на проектируемом участке.

У нас применяются станки со следующими габаритами: см.

таблицу 6.4

Таблица 6.4 Габариты оборудования

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Для мелких станков ( 1500х750 мм )‚ f1 = 7-10 кв.м; для средних станков

( 3500х2000 мм ), f2= 10-20 кв.м ; для крупных ( 5000х3000 мм ), f3=20-60 кв.м.

При составлении планировки цеха площадь механического участка в целом уточняется.

6.7 Описание и принцип работы участка

Спроектированный в данном проекте участок- участок механической обработки червяков (НУТМ.004061.009ПЛ). На данном участке размещено оборудование по ходу технологического процесса. Поз.1 обозначен полуавтомат фрезерно-центровальный МР-71М. Рядом со станком находится электрошкаф поз.21, инструментальный шкаф поз.22. Рабочее место оборудовано столом для заготовок поз.20., накопителем для заготовок поз.19. Под ноги рабочему предусмотрен резиновый коврик поз.23.

Поз.2 обозначен полуавтомат токарный многорезцовый 1Б240П-4К. Рядом со станком находится электрошкаф поз.21, инструментальный шкаф поз.22. Рабочее место оборудовано столом для заготовок поз.20., накопителем для заготовок поз.19. Под ноги рабочему предусмотрен резиновый коврик поз.23. Следующий- такой же полуавтомат.

Поз.3 обозначен полуавтомат резьбофрезерный5К63. Рядом со станком находится электрошкаф поз.21, инструментальный шкаф поз.22. Рабочее место оборудовано столом для заготовок поз.20., накопителем для заготовок поз.19. Под ноги рабочему предусмотрен резиновый коврик поз.23. Следующий- такой же полуавтомат.

Далее следуют два шпоночно-фрезерных станка 6Д91 поз.4. Рядом со станком находится электрошкаф поз.21, инструментальный шкаф поз.22. Рабочее место оборудовано столом для заготовок поз.20., накопителем для заготовок поз.19. Под ноги рабочему предусмотрен резиновый коврик поз.23.

Затем размещены два токарно-копировальных полуавтомата 1Н713 поз.5. Они также оборудованы электрошкафами поз.21 и инструментальными шкафами поз.22. Рядом со станками имеются накопители для заготовок поз.19.

В следующем ряду друг за другом располагаются станок токарно-винторезный 16К20Ф3 поз.6, станок центрошлифовальный МВ119 поз7, два, следующих друг за другом, круглошлифовальных станка 3М151 поз.8. За ними находится резьбошлифовальный станок5887В поз.9, агрегатный станок поз.10, два круглошлифовальных станка 3М151А поз.11, резьбошлифовальный станок 5887В поз.9. Все рабочие места оснащены электрошкафами поз.21 и инструментальными шкафами поз.22. Рядом со станками имеются накопители для заготовок поз.19. На участке в качестве межоперационного транспортного средства предусмотрен ленточный конвейер поз.24. Ширина ленты 1000мм. Лента-резинотканевая общего назначения марки БКНЛ-100 с прокладками из бельтинга.

Принцип работы участка таков. Со склада заготовок вспомогательный рабочий при помощи цеховой тележки доставляет исходные заготовки к месту первой операции механообработки, т.е. к полуавтомату поз.1. Рабочий первого рабочего места помещает исходные заготовки на стол для заготовок поз.20. Затем одну за другой помещает на станок. После обработки рабочий кладет заготовки в картонную тару и помещает на ленту конвейра. При помощи конвейера заготовки доставляются ко второму рабочему месту, где манипуляции с заготовками повторяются.

В нашем технологическом процессе предусмотрены две операции термообработки, они выполняются на другом участке. Поэтому после обработки на резьбофрезерном полуавтомате поз.3 заготовки помещаются на накопитель, откуда вспомогательный рабочий забирает заготовки, помещает в цеховую тележку, отвозит на участок термообработки. После термообработки заготовки на цеховых тележках отвозят на межоперационный склад, откуда подвозят к станку поз.4. Заготовки помещаются на стол для заготовок у станка поз.4. Рабочий устанавливает заготовку для обработки на станке. После обработки рабочий кладет заготовку в картонной таре на накопитель для заготовок поз.19. Затем помещает на конвейер для транспортировки на следующее рабочее место. Аналогичные действия совершает рабочий у следующего рабочего места. После обработки на токарно-винторезном станке поз.6 заготовки снова отвозятся вспомогательным рабочим на участок термообработки. После повторяются маневры описанные выше. По завершении последней операции на резьбошлифовальном станке 5887В поз.9 заготовки при помощи вспомогательного рабочего отвозятся на склад готовой продукции.