- •1 Содержание

- •3 Технико-экономическое обоснование проекта

- •3.1 Определение типа производства

- •3.2 Служебное назначение и конструкция детали

- •3.3 Отработка конструкции детали на технологичность

- •3.4 Выбор и технико-экономическое обоснование метода получения исходной заготовки

- •4 Технологический раздел

- •4.1 Разработка маршрута обработки корпуса

- •4.2 Выбор режущего инструмента

- •4.3 Анализ точности обработки

- •4.4 Расчет припусков

- •4.5 Расчет режимов резания

- •4.6 Расчет технологической нормы времени

- •5 Конструкторский раздел

- •5.1 Конструирование станочных приспособлений.

- •5.2 Проектирование инструментальных наладок

- •6 Разработка планировки участка

- •7 Безопасность жизнедеятельности

- •7.1 Введение

- •7.2 Санитарно-гигиенические факторы условий труда

- •7.3 Характеристика помещений

- •7.4 Разновидности опасных вредных факторов

- •8 Экология

- •8.1 Введение

- •9 Экономический раздел

- •10 Заключение

- •11 Список использованной литературы

- •Приложения

4.3 Анализ точности обработки

Погрешность механической обработки на настроенных станках, может быть подсчитана по формуле:

= б + з + спиз , [26,с.12] (4.3.1)

где б – погрешность базирования по данному параметру;

з – погрешность закрепления от собственных деформаций детали;

спиз– погрешность обработки по данному параметру, получаемая при использовании конкретной системы СПИЗ.

Погрешность закрепления обычно составляет весьма малую долю в суммарной погрешности обработки и, как правило, не учитывается.

Необходимо выполнение неравенства:

Т ,[ 26,с.12] (4.3.2)

где Т - допуск на геометрические параметры по чертежу.

Таблица 4.3.1 Сводная таблица погрешностей обработки детали.

|

Параметры точности детали |

Погрешности обработки i, мм |

Суммарные погрешности Σi, мм | ||

|

Обозначение размера |

Номин. величина, мм |

Допуск, мм | ||

|

А |

290 |

1,3 |

0,18 |

0,18 |

|

Б |

30 |

0,52 |

0,58 |

0,96 |

|

В |

75 |

0,74 |

0,58 |

0,96 |

|

Г |

25 |

0,52 |

0,58 |

0,96 |

|

|

- |

0,02/300 |

0,008/300 |

- |

|

|

- |

0,03/300 |

0,008/300 |

- |

Суммарная погрешность:

= i , [26,с.12] (4.3.3)

где i – погрешность обработки данного параметра на i- ой операции.

Подробные расчеты анализа точности выполнены на чертеже. Можно отметить, что разработанный нами технологический процесс полностью обеспечивает заданную чертежом точность, то есть условие

ω<Т

выполняется для всех размеров детали.

4.4 Расчет припусков

Припуск на обработку поверхностей детали может быть назначен по соответствующим справочным таблицам или на основе расчетно-аналитического метода определения припусков. Таблицы позволяют назначить припуски независимо от технологического процесса обработки детали и условий её осуществления, и поэтому в общем случае является завышенными, содержат резервы снижения расхода материала и трудоёмкости изготовления детали. Применение расчетно-аналитического метода сокращает в среднем расход металла в стружку, по сравнению с табличными значениями, создает единую систему определения припусков на обработку.

Произведем расчет

припусков для Ø20k6(![]() ).

Для этого заполним таблицу 4.4.1 .

).

Для этого заполним таблицу 4.4.1 .

Суммарное значение пространственных погрешностей определяем по формуле (4.4.1):

![]() ,

[3]

(4.4.1)

,

[3]

(4.4.1)

где к – общее отклонение оси заготовки от прямолинейности;

ц – погрешность оси заготовки в результате погрешности центрования.

к = к l /2 [3] (4.4.2)

где к – дополнительная удельная допускаемая кривизна детали,

к = 0,15мкм на 1 мм [21, c.186,табл.16,];

l - длина заготовки, l = 290 мм.

к = 0,15 145 = 21,75 мкм

![]() [3, с.89]

(4.4.3)

[3, с.89]

(4.4.3)

Таблица 4.4.1.Расчет припусков и предельных размеров

|

Маршрут обра-ботки 20

k6

( |

Элементы припуска, мкм |

Рас- чет-ный при-пуск 2Zmin,мкм

|

Dрmin, мм |

T, мкм |

Принятые размеры по переходам (округлен-ные), мм |

Получае-мые предельные припуски, мкм | ||||

|

2zmax |

2zmin | |||||||||

|

Rz |

h |

| ||||||||

|

Dmax |

Dmin | |||||||||

|

Заго-товка: штампов-ка

|

160 |

200 |

500 |

|

22,18 |

1000 |

23,18 |

22,18 |

|

|

|

Точение черновое

|

50

|

50

|

30

|

1720

|

20,460 |

210

|

20,67 |

20,460

|

2510

|

1720

|

|

Точение чистовое |

25 |

25 |

0 |

260 |

20,162 |

130 |

20,33 |

20,162 |

340 |

260

|

|

Шлифо-вание предвари-тельн.

|

15

|

15

|

0

|

100

|

20,2 |

21

|

20,083 |

20,2

|

247

|

138

|

|

Шлифо-вание окончат. |

5 |

5 |

0 |

60 |

20,002 |

13 |

20,015 |

20,002 |

68 |

60 |

Для штамповок (группа стали-М2, степень сложности -С1, класс точности- Т4 ) [ГОСТ 7505-89] Т = 1 мм.

![]()

Остаточное пространственное отклонение определяем по формуле (4.4.4):

i = заг ki [3] (4.4.4)

где ki – коэффициент учитывающий вид обработки;

для чернового точения k = 0,06;[21, c.190]

точ.чер. = 500 0,06 = 30 мкм.

Рассчитываем минимальное значение припуска при параллельной обработке противолежащих поверхностей по формуле (4.4.5):

2zmin = 2(Rz i -1 + h i –1 + i –1) , [21, c.176] (4.4.5)

где Rz i –1 – высота неровностей профиля на предшествующем переходе;

h i –1 – глубина дефектного поверхностного слоя на предшествующем переходе;

i –1 – отклонения расположения поверхности.

Черновое обтачивание:

2zmin = 2(160 + 200+ 500) = 1720 мкм.

Чистовое обтачивание:

2zmin = 2(50 + 50 + 30) = 260 мкм.

Черновое шлифование:

2zmin = 2(25 + 25 + 0) = 100 мкм.

Чистовое шлифование:

2zmin = 2(15+ 15 + 0) = 60 мкм

Определяем расчетный размер на точение и шлифование:

dp шлиф.черн = 20,002 + 0,06 = 20,062 мм,

dp ток.чист.=20,062 + 0,1 = 20,2 мм,

dp ток.черн.=20,2 + 0,26 = 20,460 мм,

dp заг. = 20,460 + 1,72 = 22,18 мм.

Определяем предельные размеры, округление производим до того знака десятичной дроби, с каким дан допуск на размер каждого перехода. Наибольшие предельные размеры вычисляем прибавлением допуска к округленному наименьшему предельному размеру. Допуск по табл.32 , с.192 из [21].

dmax шл.чист. =20,002 + 0,013 = 20,015 мм;

dmax шл.черн. = 20,062+ 0,021 = 20,083 мм;

dmax точ.чист. = 20,2 + 0,13 = 20,33 мм;

dmax точ.черн. = 20,460 + 0,21 = 20,67 мм;

dmax заг. = 22,18+ 1 = 23,18 мм.

Предельное значение припусков 2zmax определяем как разность наибольших предельных размеров и 2zmin как разность наименьших размеров предыдущего и выполняемого перехода.

2zmax шл.чист. = 20,083– 20,015 =0,068 мм = 68 мкм,

2zmax шл.черн. = 20,33 – 20,083 = 0,247мм = 247 мкм,

2zmax точ.чист. = 20,67 – 20,33 = 0,340 мм =340 мкм,

2zmax точ.черн. = 23,18 – 20,67 = 2,51 мм = 2510мкм,

2zmin шл.чист. = 20,062– 20,002 = 0,06мм = 60 мкм,

2zmin шл.черн. = 20,2 – 20,062 = 0,138 мм = 138 мкм,

2zmin точ.чист. = 20,460 – 20,2 = 0,26мм = 260 мкм,

2zmin точ.черн. =22,18 – 20,460 =1,72мм = 1720 мкм.

Производим проверку:

Tзаг. – Tдет. = 2zmax - 2zmin, [3]

1000 – 13= 3165 –2178,

987 = 987.

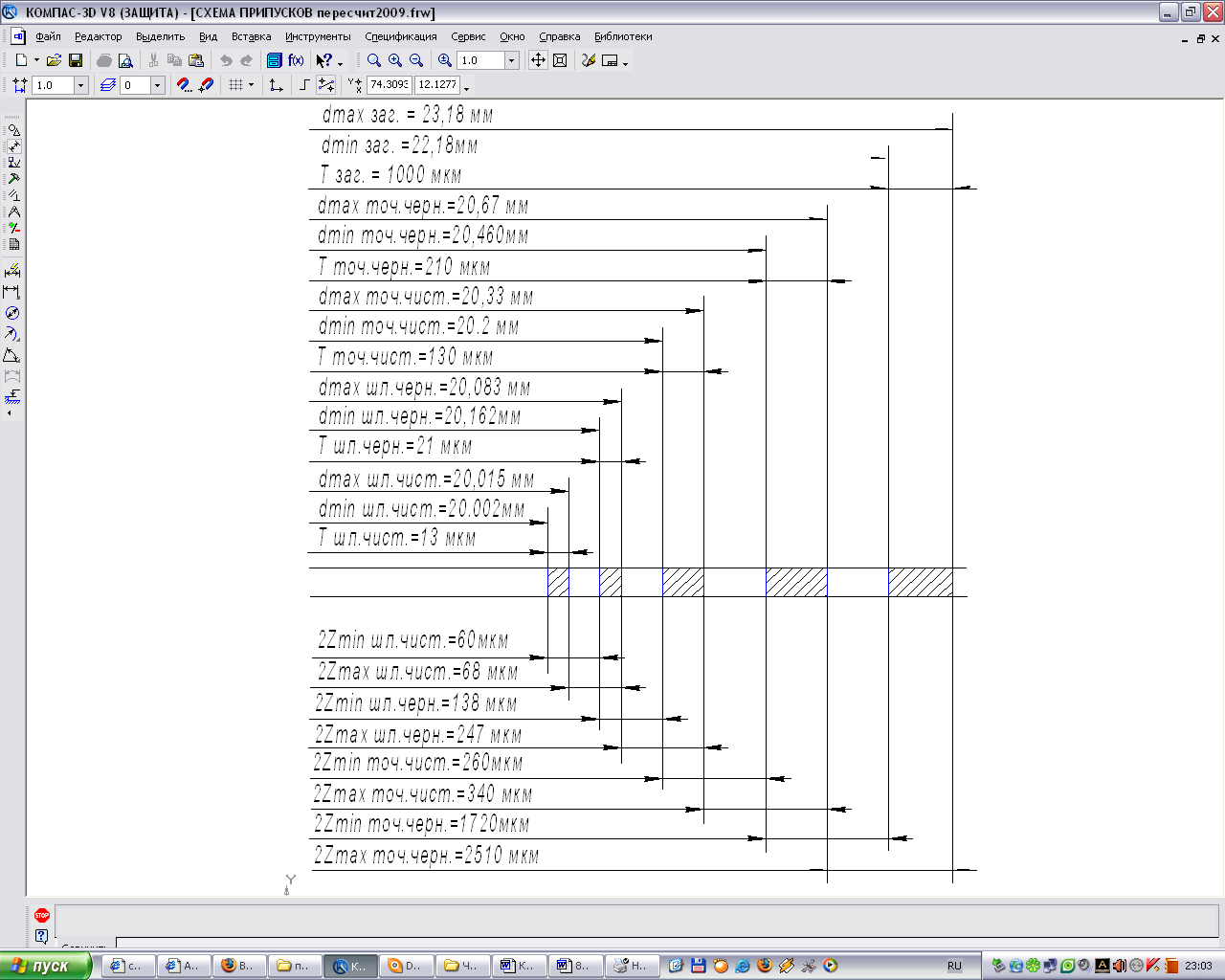

Все данные о вычислении предельных размеров припусков заносим в таблицу 4.4.1 и строим схему (рисунок 4.4.1)

Рис. 4.4.1. Распределение припусков и допусков на механическую

обработку размера

20 k6

(![]() )

мм.

)

мм.

Произведем расчет

припусков для Ø18 h6(![]() ).Для

этого заполним таблицу 4.4.2 .

).Для

этого заполним таблицу 4.4.2 .

Суммарное значение пространственных погрешностей определяем по формуле (4.4.6):

![]() ,

[3]

(4.4.6)

,

[3]

(4.4.6)

где к – общее отклонение оси заготовки от прямолинейности;

ц – погрешность оси заготовки в результате погрешности центрования.

к = к l /2 [3] (4.4.7)

где к – дополнительная удельная допускаемая кривизна детали,

к = 0,15мкм на 1 мм [21, c.186,табл.16,];

l - длина заготовки, l = 290 мм.

к = 0,15 145 = 21,75 мкм

![]() [3, с.89]

(4.4.8)

[3, с.89]

(4.4.8)

Таблица 4.4.2.Расчет припусков и предельных размеров

|

Маршрут обра-ботки Ø18

h6( |

Элементы припуска, мкм |

Рас- чет-ный при-пуск 2Zmin,мкм

|

Dрmin, мм |

T, мкм |

Принятые размеры по переходам (округлен-ные), мм |

Получае-мые предельные припуски, мкм | ||||

|

2zmax |

2zmin | |||||||||

|

Rz |

h |

| ||||||||

|

Dmax |

Dmin | |||||||||

|

Заго-товка: штампов-ка

|

160 |

200 |

500 |

|

20,129 |

1000 |

21,13 |

20,129 |

|

|

|

Точение черновое

|

50

|

50

|

30

|

1720

|

18,409 |

180

|

18,89 |

18,409 |

2540

|

1720

|

|

Точение чистовое |

25 |

25 |

0 |

260 |

18,149 |

110 |

18,26 |

18,149 |

330 |

260

|

|

Шлифо-вание предвари-тельн.

|

15

|

15

|

0

|

100

|

18,09 |

18

|

18,067 |

18,09 |

192

|

100

|

|

Шлифо-вание окончат. |

5 |

5 |

0 |

60 |

17,989 |

11 |

18,000 |

17,989 |

67 |

60 |

Для штамповок (группа стали-М2, степень сложности -С1, класс точности- Т4 ) [ГОСТ 7505-89] Т = 1 мм.

![]()

Остаточное пространственное отклонение определяем по формуле (4.4.9):

i = заг ki [3] (4.4.9)

где ki – коэффициент учитывающий вид обработки;

для чернового точения k = 0,06;[21, c.190]

точ.чер. = 500 0,06 = 30 мкм.

Рассчитываем минимальное значение припуска при параллельной обработке противолежащих поверхностей по формуле (4.4.10):

2zmin = 2(Rz i -1 + h i –1 + i –1) , [21, c.176] (4.4.10)

где Rz i –1 – высота неровностей профиля на предшествующем переходе;

h i –1 – глубина дефектного поверхностного слоя на предшествующем переходе;

i –1 – отклонения расположения поверхности.

Черновое обтачивание:

2zmin = 2(160 + 200+ 500) = 1720 мкм.

Чистовое обтачивание:

2zmin = 2(50 + 50 + 30) = 260 мкм.

Черновое шлифование:

2zmin = 2(25 + 25 + 0) = 100 мкм.

Чистовое шлифование:

2zmin = 2(15+ 15 + 0) = 60 мкм

Определяем расчетный размер на точение и шлифование:

dp шлиф.черн = 17,989 + 0,06 = 18,049 мм,

dp ток.чист.=18,049 + 0,1 = 18,149 мм,

dp ток.черн.=18,149 + 0,26 = 18,409 мм,

dp заг. = 18,409 + 1,72 = 20,129 мм.

Определяем предельные размеры, округление производим до того знака десятичной дроби, с каким дан допуск на размер каждого перехода. Наибольшие предельные размеры вычисляем прибавлением допуска к округленному наименьшему предельному размеру. Допуск по табл.32 , с.192 из [21].

dmax шл.чист. =17,989 + 0,011 = 18,00 мм;

dmax шл.черн. = 18,049 + 0,018 = 18,067 мм;

dmax точ.чист. = 18,149 + 0,11 = 18,26 мм;

dmax точ.черн. = 18,409 + 0,18 = 18,59 мм;

dmax заг. = 20,129 + 1 = 21,13 мм.

Предельное значение припусков 2zmax определяем как разность наибольших предельных размеров и 2zmin как разность наименьших размеров предыдущего и выполняемого перехода.

2zmax шл.чист. = 18,067– 18,00 =0,067 мм = 67 мкм,

2zmax шл.черн. = 18,26 – 18,067 = 0,192мм = 192 мкм,

2zmax точ.чист. = 18,59 – 18,26 = 0,330 мм =330 мкм,

2zmax точ.черн. = 21,13 – 18,59 = 2,54 мм = 2540мкм,

2zmin шл.чист. = 18,049– 17,989 = 0,06мм = 60 мкм,

2zmin шл.черн. = 18,149 – 18,049 = 0,100 мм = 100 мкм,

2zmin точ.чист. = 18,409 – 18,149 = 0,26мм = 260 мкм,

2zmin точ.черн. =20,129 – 18,409 =1,72мм = 1720 мкм.

Производим проверку:

Tзаг. – Tдет. = 2zmax - 2zmin, [3]

1000 – 11= 3129 –2140

989 = 989.

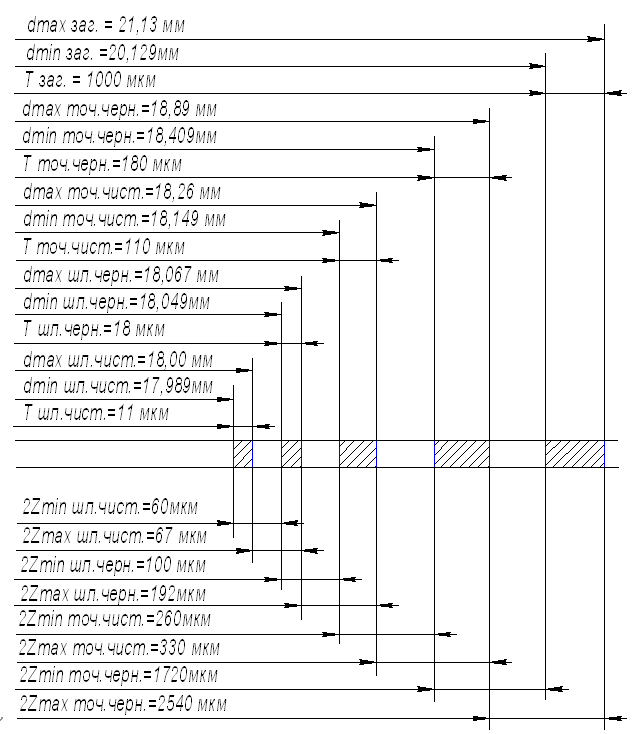

Все данные о вычислении предельных размеров припусков заносим в таблицу 4.4.2 и строим схему (рисунок 4.4.2)

Рисунок 4.4.2

На остальные обрабатываемые поверхности детали припуски и допуски назначим по ГОСТ 7505-89 и занесем в таблицу 4.4.3.

Таблица 4.4.3

|

Размер, мм |

Припуск |

Допуск | |

|

табличный |

расчетный | ||

|

290 |

1,6*2 |

|

2,0 |

|

75 |

2*1,5 |

|

1,4 |

|

55 |

2*1,5 |

|

1,2 |

|

30 |

2*1,3 |

|

1 |

|

|

|

|

|

|

20

k6( |

2*1,1 |

2,5 |

1 |

|

32 |

2*1,1 |

|

1 |

|

45h7( |

2*1,3 |

|

1,2 |

|

20

d9( |

2*1,1 |

|

1 |

|

20js6( |

2*1,1 |

|

1 |

|

18h6( |

2*1,1 |

2,12 |

1 |