- •У т в е р ж д е н о

- •Удк 631.31

- •1 Практическое занятие – 4ч расчет геометрических параметров отвалов кавальероразравнивателей

- •1.1 Назначение и устройство отвалов кавальероразравнивателей

- •1.2 Основные параметры и типы профилей отвалов

- •Выбор основных параметров рабочего органа кавальероразравнивателя

- •Задание на самостоятельную работу

- •2 Практическое занятие – 10ч расчет ротационных рабочих органов каналокопателей и каналоочистителей

- •2.1 Общие сведения

- •2.2 Выбор основных параметров роторов с гравитационной разгрузкой

- •Выбор основных параметров фрез

- •Определение мощности двигателя и выбор базовой машины

- •2.5 Определение тяговых сопротивлений и тяговый расчет в рабочем положении

- •Задание на самостоятельную работу

2 Практическое занятие – 10ч расчет ротационных рабочих органов каналокопателей и каналоочистителей

2.1 Общие сведения

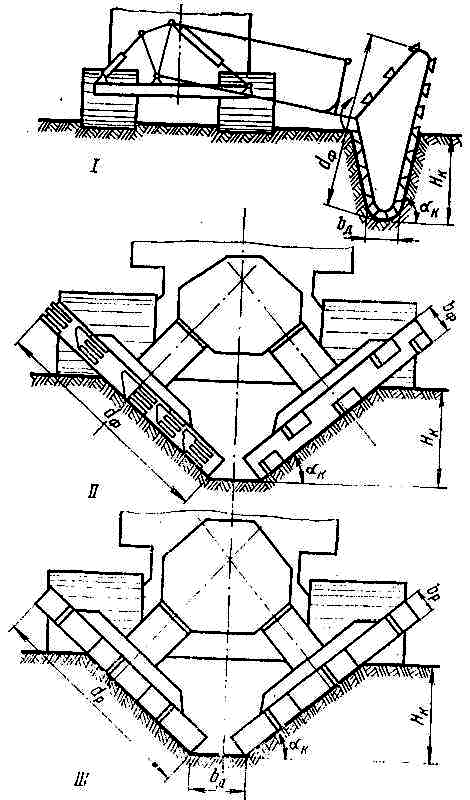

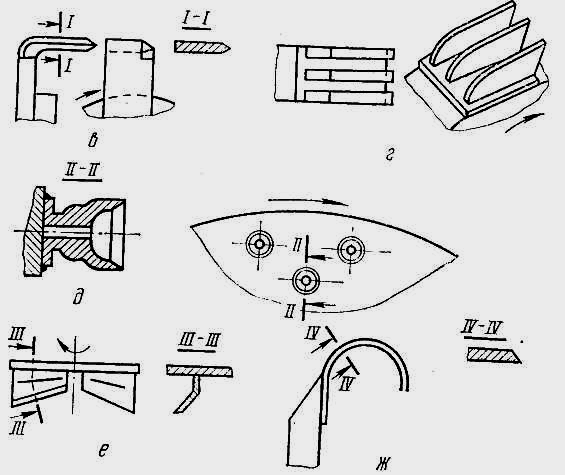

Можно выделить шесть типов ротационных рабочих органов (рис. 2.1): I – однофрезерный (копирующая фреза) с осью вращения, перпендикулярной к направлению движения машины и оси канала; II – двухфрезерный, с осью вращения, перпендикулярной откосу; III – двухроторный, с осью вращения, перпендикулярной откосу; IV – однофрезерный, с осью вращения, перпендикулярной откосу; V – однофрезерный, с осью вращения, параллельной направлению движения машины и оси канала; VI – однофрезерный, с осью вращения, наклонной к оси канала и горизонту.

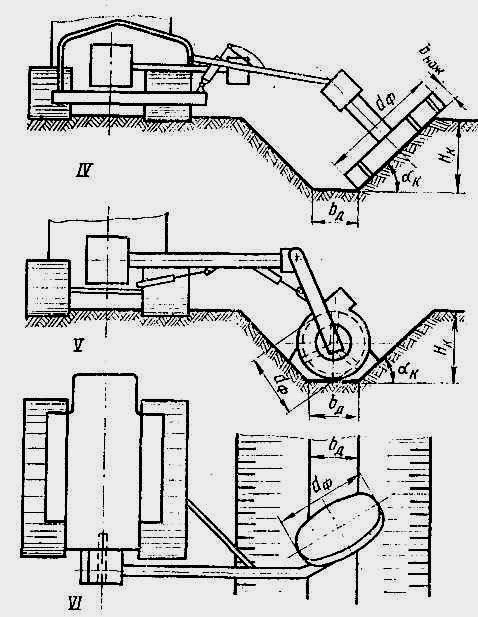

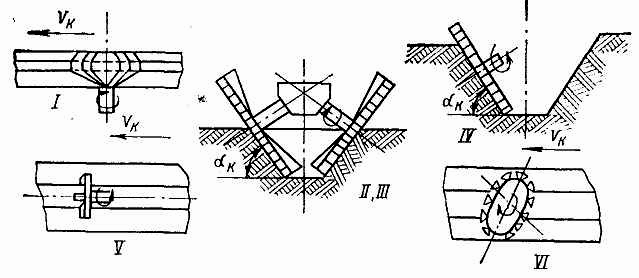

Схемы расположения рабочих органов в разрабатываемом канале для указанных выше типов машин представлены на рис. 2.2. Режущие элементы (ножи) рабочих органов показаны на рис. 2.3: тип III имеет ножи а, II и IV – б, в, г, I – д, V – е и VI – ножи ж. Основные параметры сечения канала рис. 2.4.

Рис. 2.1 Типы рабочих органов и схемы их навески на базовую машину:

Ι – копирующая фреза; ΙΙ – двухфрезерный; ΙΙΙ – двухроторный (с гравитационной разгрузкой); IV – однофрезерный (однороторный) с осью вращения, перпендикулярной откосу; V – однофрезерный с осью вращения, параллельной оси канала; VI – однофрезерный с осью вращения, наклонной к осп канала и горизонту

Рис. 2.2 Схема расположения различных типов рабочих органов в канале

Рис. 2.3 Ножи:

а – нож-ковш; б – прямой; в – г-образный; г – прямой гребенчатый; д – чашечный; е – нож-лопасть; ж – полукруглый

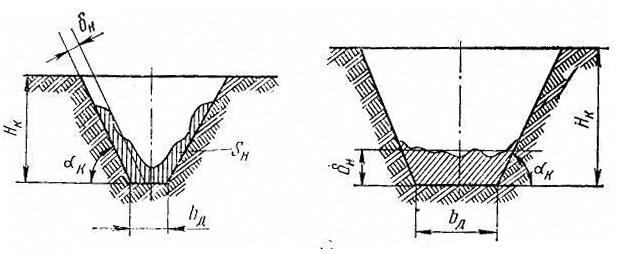

Рис. 2.4 Основные параметры сечения канала:

Нк – глубина канала; bд – ширина по дну; αк – угол наклона откоса; δн – толщина наносов; SН – площадь наносов

2.2 Выбор основных параметров роторов с гравитационной разгрузкой

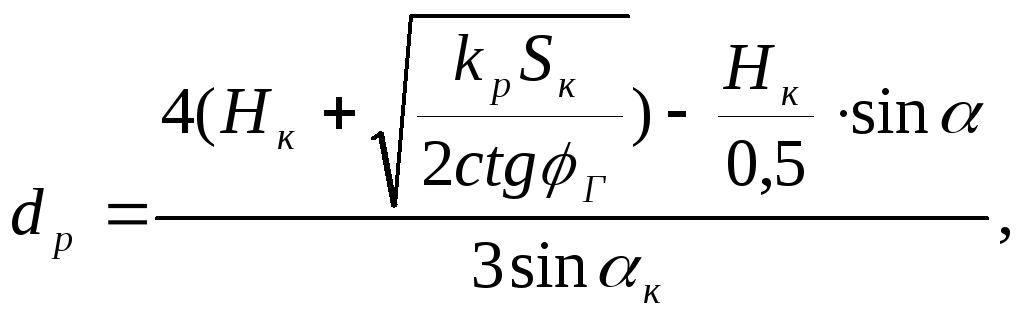

Диаметр ротора (тип III) по зубьям каналокопателя находят по формуле, (м):

(2.1)

(2.1)

где Hк – глубина канала, м;

kp – коэффициент разрыхления грунта (табл. П1);

φг – угол естественного откоса насыпного грунта (табл. П1), град, (φг = arctg fг, fг – коэффициент трения грунта по грунту, табл. П1);

αк – угол наклона откоса канала к горизонту, град;

SК – площадь поперечного сечения канала, м2:

![]() ,

(2.2)

,

(2.2)

где bд – ширина канала по дну, м.

Диаметр ротора без зубьев do можно принять из соотношения:

![]()

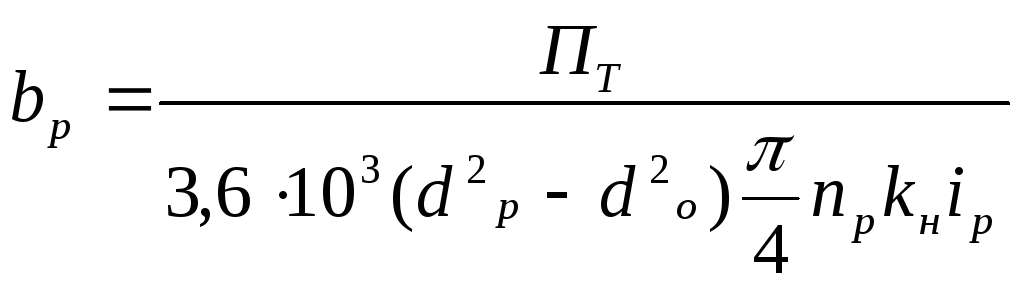

Ширина ротора, (м):

,

(2.3)

,

(2.3)

где ПТ – техническая производительность, м3/ч;

kн – коэффициент заполнения рабочего пространства ротора, ограниченного dр и do, kн = 0,52÷0,55;

ip – число роторов;

np – частота вращения ротора, с-1:

![]() .

(2.4)

.

(2.4)

Ширина ротора должна удовлетворять условию размещения роторов в канале:

![]() (2.5)

(2.5)

Окружня скорость vокр ротора (в пределах 2÷4 м/с):

![]() (2.6)

(2.6)

где х – опытный коэффициент, (х = 0,4÷0,8);

rp

–

радиус ротора, м,

(![]() );

);

g – ускорение свободного падения.

Рабочая скорость перемещения рабочего органа, (м/с):

![]() ,

(2.7)

,

(2.7)

где SК – площадь поперечного сечения канала, м2.

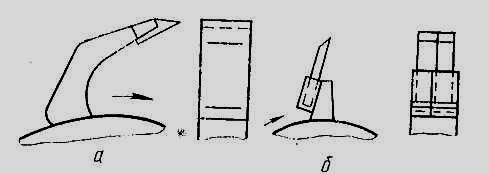

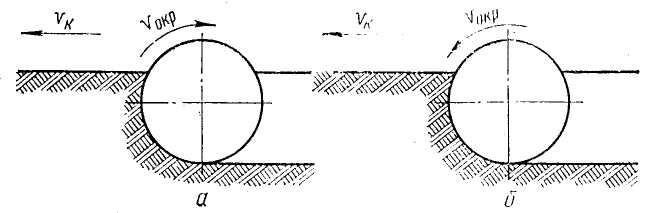

Направление вращения ротора (фрезы), как правило, принимают прямое (рис. 2.5).

Рис. 2.5 Направления вращения роторов (фрез): а – прямое; б – обратное

Толщина стружки (подача на один нож, м) δ:

![]() (2.8)

(2.8)

где vK – скорость перемещения рабочего органа, м/с;

zн – число ножей по окружности рабочего органа в каждом ряду, в плоскости перпендикулярной оси вращения. Число ножей или ковшей принимают zн = 8÷12 шт. (при dp=2÷4м).

Подача на один нож для роторов и фрез составляет δ = 0,005÷0,06 м.