- •Глава 1. Научно-техническая революция (нтр)

- •1.1 Черты нтр

- •1.2 Составные части нтр

- •1.3 Научно-технический прогресс

- •Глава 2.Легкие сплавы

- •2.1 Краткие сведения о производстве металлов и сплавов

- •2.2 Строение металлических кристаллов

- •2.3 Дефекты строения реальных кристаллов

- •2.4 Алюминий и его сплавы

- •2.5 Магний и его сплавы

- •2.6 Медь и ее сплавы

- •2.7 Ювелирные сплавы

- •2.8 Титан и его сплавы

- •3.Современные авиационные стали

- •3.1 Введение

- •3.2 Общая характеристика жаропрочных никелевых сплавов

- •3.3Характеристика сплава эп975ид

- •3.4 Выбор температурных интервалов горячей деформации жаропрочных никелевых сплавов

- •3.5 Способы получения штамповок дисков гтд из жаропрочных никелевых сплавов

- •Глава5.Конструкционные композиционные материалы на металлической основе

- •5.1 Композиционные материалы

- •5.2 Слоистые композиционные материалы

- •5.3 Преимущества композиционных материалов

- •5.4 Недостатки композиционных материалов

- •5.5 Области применения

- •5.6 Характеристика

- •5.7 Технические характеристики

- •5.8 Технико-экономические преимущества

- •5.9 Области применения технологии

- •Глава 6.Сверх конституционные материалы

- •6.1 Металлическое стекло

- •6.2 Сплавы с эффектом памяти

- •6.3 Углерод-углеродные материалы

- •5.3 Углеграфитовые материалы

- •5.4 Техническая керамика

- •Глава 6. Композиционный материал на полимерной основе

- •6.1 Стеклопластики

- •6.2 Боропластики

- •6.3 Органопластики

- •6.4 Углепластики

- •6.5 Теплозащитные материалы

- •Глава 7. Примеры эффективного применения новых материалов в технике.

- •7.1 Авиация и космонавтика

- •Глава 8. Современные технологии получения металлических материалов

- •8.1 Производство чугуна

- •8.2 Производство стали

- •8.3 Производство алюминия

- •8.4 Производство магния

- •8.5 Производство меди

- •8.6 Производство титана

- •Глава 9. Современные технологии литейного производства

- •9.1 Способы изготовления отливок

- •9.2 Литье в песчаные формы

- •9.3 Литье в кокиль

- •9.4 Литье под давлением

- •9.5 Литье по выплавляемым моделям

- •9.6 Литье по газифицируемым моделям

- •9.7 Центробежное литье

- •9.8 Литье в оболочковые формы

- •9.9 Непрерывное литье

- •9.10 Требования, предъявляемые к литейным сплавам

- •9.11 Производство отливок из цветных металлов

- •9.11 Производство отливок из чугуна

- •9.12 Контроль качества отливок

- •9.13 Способы исправления литейных дефектов

- •9.14 Непрерывные процессы в металлургии и машиностроении

- •Глава 10. Современные технологии обработки металлов давлением

- •10.1 Прокатка

- •10.2 Определение и классификация процессов прокатки

- •10.3 Волочение

- •10.4 Прессование

- •10.5 Молоты

- •Глава 11. Современные технологии порошковой металлургии

- •11.1 Получение металлических порошков

- •11.2 Формирование порошков

- •11.3 Спекание

- •11.4 Шликерное формирование

- •11.5 Газостат

- •11.6 Обзор методов контроля

- •Глава 12.Современные технологии обработки резание

- •12.1 Основные виды станков

- •12.2 Параметры технологического процесса резания

- •12.3 Алмазное выглаживание

- •12.4 Смазочно-охлаждающая среда

- •12.5 Стойкость инструмента

- •12.6 Классификация металлорежущих станков

- •12.6 Точение

- •Глава 13.Современные технологии сварки и пайки

- •13.1 Сварка металлов. Назначение и преимущества сварки

- •13.2 Газовая сварка ее преимущества и недостатки

- •13.3 Материалы, применяемые при газовой сварке

- •13.4 Аппаратура и оборудование для газовой сварки

- •13.6 Технология газовой сварки

- •13.7 Металлургические процессы при газовой сварке

- •13.8 Структурные изменения в металле при газовой сварке

- •13.9 Особенности и режимы сварки различных металлов

11.3 Спекание

Спекание изделий из однородных металлических порошков производится при температуре ниже температуры плавления металла. С повышением температуры и увеличением продолжительности спекания увеличиваются усадка, плотность, и улучшаются контакты между зернами. Во избежание окисления спекание проводят в восстановительной атмосфере (водород, оксид углерода), в атмосфере нейтральных газов (азот, аргон) или в вакууме. Прессовка превращается в монолитное изделие, технологическая связка выгорает (в начале спекания).

11.4 Шликерное формирование

Формование металлического порошка заполнением шликером пористой формы, обеспечивающей удаление жидкости из шликера. ГОСТ 17359-82

11.5 Газостат

Установка для горячего газостатического прессования. Газ подаётся в Газостат компрессорами высокого давления из спец. газобаллонной станции. Капсулы и заготовки нагреваются либо в процессе газостатич. прессования нагревателем, размешенным в контейнере, либо перед газостатич. прессованием в спец. печах, а при газостатич. прессовании только поддерживается заданная темп-pa. Для повышения прочности и обеспечения взрывобезопасности Г. их контейнер и раму укрепляют слоями ленты из высокопрочной стали. Контейнер Г. охлаждают водой. В пром-сти используют Газостаты с осевым усилием 20-500 МН.

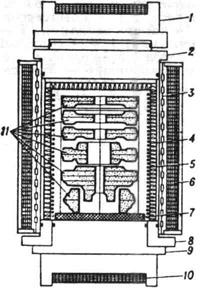

Рис.11.1 Газостат с усилием 125 МН: 1 - неподвижная станина; 2 - верхняя пробка; 3 - подвижная станина; 4 - контейнер; 5 - заготовки; 6 - манипулятор; 7 - стол с нижней пробкой

Рис.11.2 Схема газостата: 1 - рама; 2 - верхняя пробка; 3 - контейнер; 4 термоизоляционный колпак; 5 - нагреватель; 6 - обмотка контейнера; 7 термоизоляционная подставка; 8 - промежуточная пробка; 9 - нижняя пробка; 10 - обмотка рамы; 11 - капсулы с порошком

11.6 Обзор методов контроля

Контроль качества производимых изделий, сварных соединений, зданий, конструкций и материалов с помощью контрольно-измерительного оборудования - чрезвычайно важная область исследований. Именно контроль за точностью соблюдения нормативных документов, наличием дефектов в материале или конструкции позволяет своевременно скорректировать процесс производства, произвести необходимый ремонт или замену. Особую роль контрольно-измерительное оборудование играет в высокоточных областях науки и техники, а также при изготовлении ответственных изделий. Комплексное применение методов контроля позволяет гарантировать максимальную эффективность превентивных мер относительно различных дефектов.

Обычно в диагностических исследованиях выделяют разрушающий и неразрушающий контроль.

Разрушающий контроль применяют чаще при разработке технологии изготовления того или иного изделия. Он необходим для накопления экспериментальной базы, на основе которой можно сделать выводы, либо улучшить методику изготовления, оперируя различными факторами. Этот вид контроля требует физического разрушения, что приводит к дополнительным затратам.

Неразрушающий контроль позволяет сделать выводы о состоянии изделия, соответствии его критериям нормативно-технической документации без применения физического разрушения. Методы неразрушающего контроля разнообразны, различают:

- Визуальный контроль

- Акустический контроль (ультразвуковой контроль)

- Магнитный контроль

- Радиационный контроль

- Магнитный контроль

- Вибрационный контроль

- Вихретоковый контроль

- Электрический контроль

- Тепловой контроль, и пр.

Самые явные дефекты конструкций и материалов выявляет визуальный контроль. На этапе визуального контроля производится внешний осмотр исследуемого объекта на предмет дефектов. Визуальный контроль может производиться как с применением оптических средств, так и без них. Главный недостаток визуального контроля заключается в ограниченности такого метода, поскольку визуальный контроль позволяет обследовать только внешние факторы. Тем не менее, визуальный контроль - необходимое звено комплексной дефектоскопии.

Акустический неразрушающий контроль часто именуют ультразвуковым контролем, поскольку данный метод предполагает использование в качестве инструмента ультразвук. Ультразвуковые упругие волны, проходя через материал, дают сведения о плотности, упругости, однородности материала, наличие в нем дефектов, а также их характеристик. Акустический ультразвуковой контроль использует упругие волны в диапазоне от 20 кГц, которые фиксирует контрольно-измерительное оборудование. Ультразвуковые волны, в отличие от электромагнитных, дают более глубокие обширные сведения о характеристиках исследуемого объекта.

Применение магнитного контроля обычно связано с исследованием параметров ферромагнитных материалов и конструкций. Магнитный контроль основан на методе намагничивания поверхности объекта и исследования контрольно-измерительным оборудованием полученных характеристик. Магнитный контроль использует явление гистерезиса, свойства системы реагировать на приложенную силу с учетом собственной истории. Воздействие магнитного поля при магнитном контроле выявляет различные дефекты, а также измеряет необходимые для исследования параметры. Подобно магнитному неразрушающему контролю действуют электромагнитный, вихретоковый, электрический методы.

Радиационный неразрушающий контроль воздействует ионизирующим излучением на обследуемый объект с последующей обработкой данных. Тепловой контроль, в свою очередь, применяет инфракрасную съемку объекта, а вибрационный метод позволяет проводить исследование и фиксировать при помощи контрольно-измерительного оборудования влияние вибрации на исследуемый объект.

3. Предел текучести 0,2

Предел текучести – это напряжение, при котором материал начинает испытывать пластическую деформацию

4. Предел прочности (временное сопротивление разрыву) в

Сопротивление материала значительным пластическим деформациям характеризуется пределом прочности в. Растягивающее усилие в этот момент деформации достигает своего максимального значения Pв , при этом происходит переход от равномерной деформации к локализованной: на образце образуется шейка.