- •Глава 1. Научно-техническая революция (нтр)

- •1.1 Черты нтр

- •1.2 Составные части нтр

- •1.3 Научно-технический прогресс

- •Глава 2.Легкие сплавы

- •2.1 Краткие сведения о производстве металлов и сплавов

- •2.2 Строение металлических кристаллов

- •2.3 Дефекты строения реальных кристаллов

- •2.4 Алюминий и его сплавы

- •2.5 Магний и его сплавы

- •2.6 Медь и ее сплавы

- •2.7 Ювелирные сплавы

- •2.8 Титан и его сплавы

- •3.Современные авиационные стали

- •3.1 Введение

- •3.2 Общая характеристика жаропрочных никелевых сплавов

- •3.3Характеристика сплава эп975ид

- •3.4 Выбор температурных интервалов горячей деформации жаропрочных никелевых сплавов

- •3.5 Способы получения штамповок дисков гтд из жаропрочных никелевых сплавов

- •Глава5.Конструкционные композиционные материалы на металлической основе

- •5.1 Композиционные материалы

- •5.2 Слоистые композиционные материалы

- •5.3 Преимущества композиционных материалов

- •5.4 Недостатки композиционных материалов

- •5.5 Области применения

- •5.6 Характеристика

- •5.7 Технические характеристики

- •5.8 Технико-экономические преимущества

- •5.9 Области применения технологии

- •Глава 6.Сверх конституционные материалы

- •6.1 Металлическое стекло

- •6.2 Сплавы с эффектом памяти

- •6.3 Углерод-углеродные материалы

- •5.3 Углеграфитовые материалы

- •5.4 Техническая керамика

- •Глава 6. Композиционный материал на полимерной основе

- •6.1 Стеклопластики

- •6.2 Боропластики

- •6.3 Органопластики

- •6.4 Углепластики

- •6.5 Теплозащитные материалы

- •Глава 7. Примеры эффективного применения новых материалов в технике.

- •7.1 Авиация и космонавтика

- •Глава 8. Современные технологии получения металлических материалов

- •8.1 Производство чугуна

- •8.2 Производство стали

- •8.3 Производство алюминия

- •8.4 Производство магния

- •8.5 Производство меди

- •8.6 Производство титана

- •Глава 9. Современные технологии литейного производства

- •9.1 Способы изготовления отливок

- •9.2 Литье в песчаные формы

- •9.3 Литье в кокиль

- •9.4 Литье под давлением

- •9.5 Литье по выплавляемым моделям

- •9.6 Литье по газифицируемым моделям

- •9.7 Центробежное литье

- •9.8 Литье в оболочковые формы

- •9.9 Непрерывное литье

- •9.10 Требования, предъявляемые к литейным сплавам

- •9.11 Производство отливок из цветных металлов

- •9.11 Производство отливок из чугуна

- •9.12 Контроль качества отливок

- •9.13 Способы исправления литейных дефектов

- •9.14 Непрерывные процессы в металлургии и машиностроении

- •Глава 10. Современные технологии обработки металлов давлением

- •10.1 Прокатка

- •10.2 Определение и классификация процессов прокатки

- •10.3 Волочение

- •10.4 Прессование

- •10.5 Молоты

- •Глава 11. Современные технологии порошковой металлургии

- •11.1 Получение металлических порошков

- •11.2 Формирование порошков

- •11.3 Спекание

- •11.4 Шликерное формирование

- •11.5 Газостат

- •11.6 Обзор методов контроля

- •Глава 12.Современные технологии обработки резание

- •12.1 Основные виды станков

- •12.2 Параметры технологического процесса резания

- •12.3 Алмазное выглаживание

- •12.4 Смазочно-охлаждающая среда

- •12.5 Стойкость инструмента

- •12.6 Классификация металлорежущих станков

- •12.6 Точение

- •Глава 13.Современные технологии сварки и пайки

- •13.1 Сварка металлов. Назначение и преимущества сварки

- •13.2 Газовая сварка ее преимущества и недостатки

- •13.3 Материалы, применяемые при газовой сварке

- •13.4 Аппаратура и оборудование для газовой сварки

- •13.6 Технология газовой сварки

- •13.7 Металлургические процессы при газовой сварке

- •13.8 Структурные изменения в металле при газовой сварке

- •13.9 Особенности и режимы сварки различных металлов

8.4 Производство магния

Пластическая деформация магния и его сплавов происходит при повышенных температурах. Следует отметить очень хорошую обрабатываемость резанием магния и его сплавов. Магний и его сплавы легко свариваются. Механические свойства прокатанного и отожженного магния: в =180 МПа; 0,2 = 100 МПа; = 15%. Для получения сплавов к магнию добавляют различные элементы, повышающие его свойства. К основным легирующим элементам относятся алюминий, цинк и марганец.

Рис.

8.5. Шахтная печь для

1 — летка; 2 —

угольные электроды; 3 — ремонтный люк;

4 — загрузочное устройство; 5 — газоотвод;

6 — футеровка; 7 — хлорные фурмы; 8 —

шихта; 9 — угольные брикеты

Рис.

8.5. Шахтная печь для

1 — летка; 2 —

угольные электроды; 3 — ремонтный люк;

4 — загрузочное устройство; 5 — газоотвод;

6 — футеровка; 7 — хлорные фурмы; 8 —

шихта; 9 — угольные брикеты

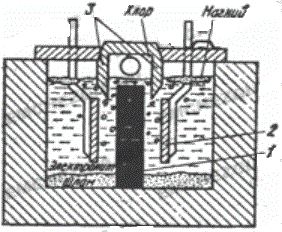

Рис.

8.6. Схема магниевого диафрагменного

электролизера

Рис.

8.6. Схема магниевого диафрагменного

электролизера

8.5 Производство меди

Все

медные руды являются бедными и обычно

содержат 1…2 %, иногда меньше 1 % меди.

Пустая порода, как правило, состоит из

песчаников, глины, известняка, сульфидов

железа и т. п. Многие руды являются

комплексными — полиметаллическими

и содержат, кроме меди, никель, цинк,

свинец и другие ценные элементы в виде

окислов и соединений.

Примерно 90 %

первичной меди получают пирометаллургическим

способом; около 10 % —гидрометаллургическим

способом.

Гидрометаллургический

способ

состоит

в извлечении меди путем ее выщелачивания

(например, слабыми растворами серной

кислоты) и последующего выделения

металлической меди из раствора. Этот

способ, применяемый для переработки

бедных окисленных руд, не получил

широкого распространения в нашей

промышленности.

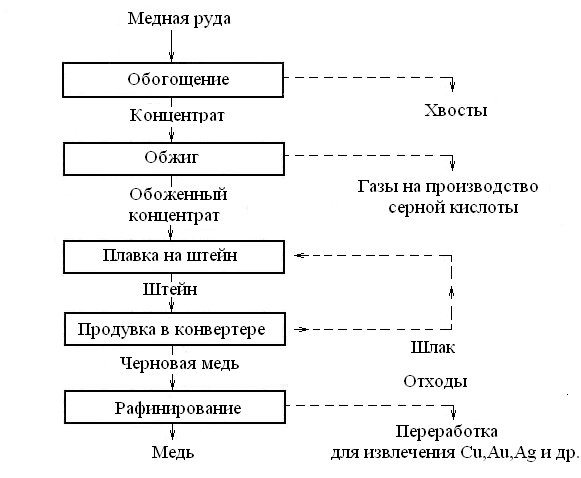

Пирометаллургический

способ

состоит в получении меди путем ее

выплавки из медных руд. Он включает

обогащение руды, ее обжиг, плавку на

полупродукт — штейн, выплавку из штейна

черной меди, ее рафинирование, т. е.

очистку от примесей (рис. 2.1).

Рис.

8.7. Упрощенная схема пирометаллургического

производства меди

Рис.

8.7. Упрощенная схема пирометаллургического

производства меди

Наиболее

широко для обогащения медных руд

применяется метод флотации. Флотация

основана на различном смачивании

водой металлсодержащих частиц и частиц

пустой породы (рис. 3)

а)

(б

Рис 8.8.Схема флотации

а

– принципиальная схема механической

флотационной машины;

б – схема

всплывания частиц; 1 – мешалка с

лопастями; 2 – перегородка;

3 –

схема минерализованной пены; 4 –

отверстие для удаления хвосты

(пустой

породы); I – зона перемешивания и аэрации

а)

(б

Рис 8.8.Схема флотации

а

– принципиальная схема механической

флотационной машины;

б – схема

всплывания частиц; 1 – мешалка с

лопастями; 2 – перегородка;

3 –

схема минерализованной пены; 4 –

отверстие для удаления хвосты

(пустой

породы); I – зона перемешивания и аэрации

8.6 Производство титана

Плавка титана ведется в электрических высокочастотных или в электродуговых печах. Электродуговые печи находят большое применение и разделяются на два типа с постоянным водоохлаждаемым вольфрамовым электродом или с расходуемым прессованным электродом из титановой губки. На рис. 37, а) и б) представлена схема печей для плавки титана. Плавка ведется в вакууме или в среде инертных газов. Емкость, в которой накапливается титан и образуется слиток, изготавливается из графита или из чистой красной меди и усиленно охлаждается водой.

Рис.8.9. Схема конструкции печей для плавки титана и его сплавов: А - электродуговая с постоянным вольфрамовым электролитом: 1-электрод; 2-изолирующая втулка; 3-вибратор; 4-загрузочный бункер; 5-зажим; 6-гибкий сильфон; 7-окно; 8-изолятор; 9-резиновя прокладка; 10-медный тигель; Б - электропечь с высокочастотным нагревом: 1-балаган;2-водоохлаждаемый высокочастотный индуктор; 3-окно для наблюдения; 4-графитовая втулка;5-мешалка; 6-щуп для загрузки; 7-загрузочный бункер; 8-графитовая труба; 9 - графитовый плавильный тигель; 10-кварцевый кожух; 11-водоохлаждаемый высокочастотный индуктор; 12 — опорные блоки; 13-графитовая муфта; 14-графитовая изложница

В электропечи с постоянным вольфрамовым электродом охлаждаемый тигель постепенно наплавляется титаном, потом из него извлекают слиток. Форма слитка соответствует форме тигля. В электропечи с высокочастотным нагревом (рис. 37, б) наплавляют тигель титаном и поддерживают его в жидком состоянии за счет высокочастотного обогрева. Когда емкость графитового тигля заполнена внизу, расплавляется пробка и титан заполняет изложницу. Форму слитка можно получить любую. Таким образом, из титана или его сплава можно также получать и литые фасонные детали.