- •Введение

- •1 Область применения титановых сплавов

- •2 Литейные свойства титановых сплавов

- •3 Плавильно-заливочное оборудование

- •4 Формовочные материалы для титанового литья

- •5 Стационарная заливка форм

- •6 Заливка форм под повышенном давлении

- •7 Литье под давлением

- •8 Центробежное литье

- •9 Изостатическое прессование

- •10 Изотермическая штамповка

- •11 Ротационное деформирование

- •12 Формообразование листовых деталей

- •13 Сверхпластическое формование листовых деталей

- •14 Качество титановых отливок

- •14.2 Качество поверхности отливок

- •14.3 Плотность отливок

- •14.4 Точность отливок

- •15 Контроль отливок и исправление дефектов

- •Конструкция лопаток и технические условия на их изготовление.

- •1.2 Особенности производства лопаток гтд

- •1.3 Анализ изготавливаемой конструкции на технологичность

- •1.3.1 Обоснование выбора материала конструкции и его характеристика.

- •1.3.2. Применение титановых сплавов для изготовления лопаток компрессора.

- •1.3.3 Технологические особенности штамповки лопаток.

- •1.3.4 Механическая обработка штампованных лопаток.

- •1.3.5 Финишно – упрочняющая обработка лопаток компрессора из титановых сплавов.

- •Классификация методов упрочнения

- •1.4 Разработка технологического процесса упрочнения на установке вита.

- •1.4.1 Физико-химические основы ионной имплантации

- •Менее длителен процесс легирования при высокой однородности распределения имплантированного вещества по поверхности;

- •1.4.2 Закономерности испарения и конденсации металлов в вакууме при нанесении покрытий.

- •Методы создания защитных покрытий в вакууме

- •1.5 Источники плазмы для вакуумной

- •1.5.1 Разряды, используемые в источниках плазмы

- •2.3.2 Устройство и принцип работы источника плазмы «пинк»

- •1.5.2 Обоснование выбора технологических режимов обработки

- •1.5.3 Описание технологического процесса и документирование.

- •2 Конструкторская часть.

- •2.1.1 Принцип работы и краткое описание установки «Вита»

- •2.1.2 Основные узлы вакуумной установки вита

- •2.1.3 Мероприятия по модернизации установки

- •2.1.4. Обоснование технологического задания на модернизацию вита.

- •2.1.5 Проектирование узла «Крышка водоохлаждаемая»

- •2.1.5.1 Расчет толщины крышки.

- •2.1.5.2 Кинематический расчет механизма вращения.

- •2.1.5.3 Проектирование узла «Вращатель»

- •2.1.6. Точностной расчет приспособления.

- •2.1.8 Расчет подшипников качения

- •Заключение

- •Список литературы

5 Стационарная заливка форм

Для получения деталей из титановых сплавов в вакуумных плавильно-

заливочных установках применяют два основных способа заливки форм: ста-

ционарный и центробежный. Стационарную заливку производят под напором металла в стояке или путем создания дополнительного газового и электромагнитного давления на поток жидкого металла.

Стационарная заливка под напором металла в стояке наиболее проста, обеспечивает возможность спокойного заполнения формы и создания условий для направленного затвердевания отливки. Однако невысокое давление в металле ограничивает скорость течения его в полости формы и снижает ее заполняемость, способствует выделению большого количества газов из металла и образованию газовых дефектов в отливках. В условиях вакуума существенно снижается также эффективность работы питающих прибылей, что может привести к образованию усадочных дефектов. В связи с этим применение данного способа заливки следует считать рациональным для деталей небольших габаритов, простой конфигурации и при благоприятном (снизу верх) увеличение масс элементов отливки.

Для получения качественных отливок точной формы необходимо знать

литейную характеристику, как заполняемость, которая зависит как от физи-

ческих свойств сплава ( интервал кристаллизации, температуры плавления,

вязкости и др.), так и от технологических условий плавки (температуры заливаемого металла, материала формы и метода заливки – стационарный, центробежный или под давлением). На заполняемость титановых сплавов при стационарном методе заливки большое влияние оказывает материал формы , при центробежном литье заполняемость зависит от величины коэффициента гравитации.

6 Заливка форм под повышенном давлении

Повышенное давление в жидком титане при заливке форм может быть создано воздействием на металл электромагнитных сил или избыточного давления инертного газа.

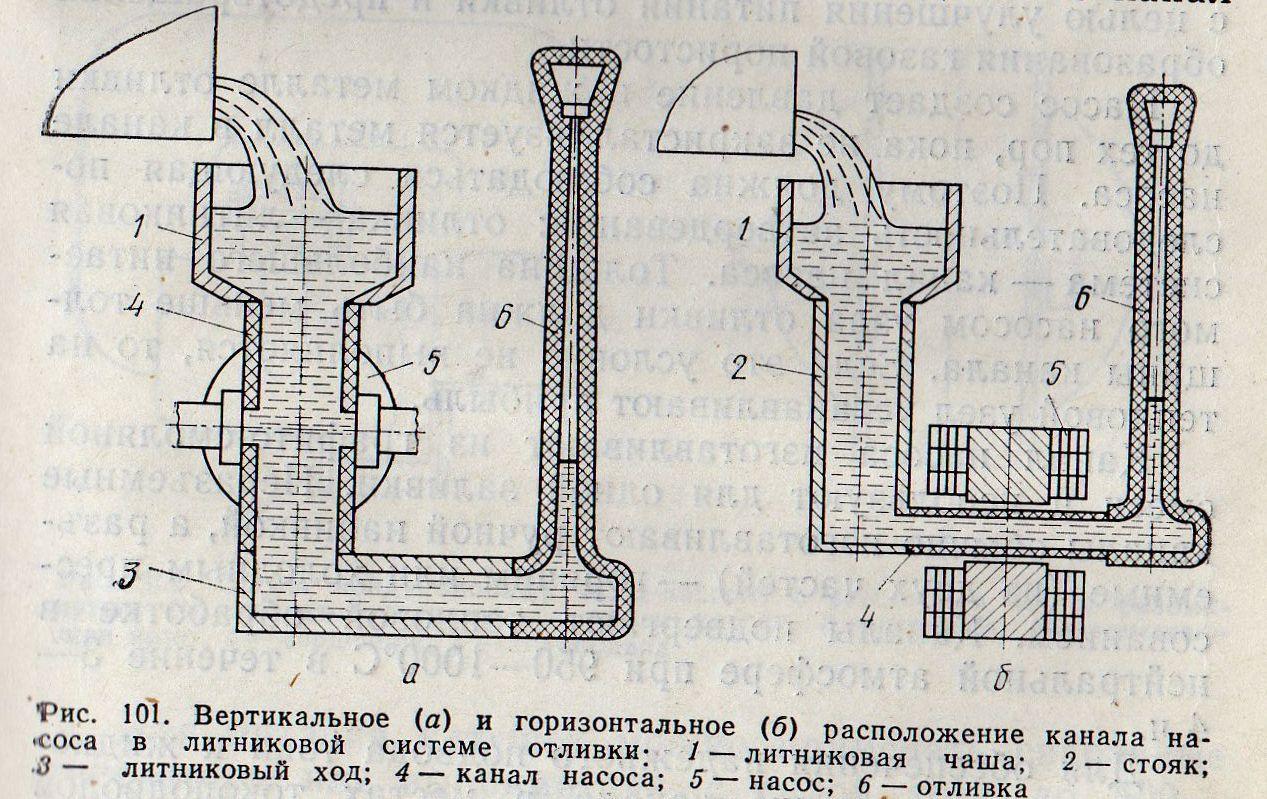

Для литья титановых сплавов под электромагнитным давлением находят

применение кондукционные МГД-насосы постоянного тока. Принцип действия основан на том, что жидкий металл, заполняющий канал насоса находится в пересечении магнитного и электрического полей. Для этого канал размещают в магнитном поле электромагнита, а через жидкий металл в канале пропускают электрический ток. В результате на металл воздействует объемная электромагнитная сила, которая создает в нем избыточное давление и обеспечивает его движение.

При заливке под давлением можно увеличить скорость течения металла в полости формы в 2-2,5 раза по сравнению с заливкой только под напором металла в стояке. Можно также заливать формы, высота которых больше высоты стояка.

При горизонтальном расположении канала насоса его пропускная способность выше, чем при вертикальном расположении, вследствие роста металлического напора над каналом. Кроме этого, горизонтальное расположение канала позволяет уменьшить расход металла на литниковую систему, так как удается почти полностью слить металл из стояка.

7 Литье под давлением

Наиболее перспективным для сокращения объема механической обработки литых заготовок и приближения их к готовой детали, является литье под давлением, особенно для таких труднообрабатываемых и дорогостоящих сплавов как титан. При разработке технологии литья титана под давлением было решено несколько проблем – создан вакуум в машине литья под давлением, найдены новые высокотемпературные термически стойкие материалы для пресс-форм и прессующих узлов машины; разработана специальная технология плавки, обеспечивающая необходимый перегрев и точную дозировку металла.

Важную роль при получении деталей из титана методом литья под давлением играет литниковая система. Она должна обеспечить быстрое заполнение пресс-формы жидким металлом, чтобы он не успел затвердеть в камере прессования и в приемнике пресс-формы. Поэтому литниковая система должна иметь возможно меньшую протяженность. Металл подводят в наиболее толстые части отливки. Подача металла в полость формы должна происходить без его разбрызгивания и обеспечивать направленное затвердевание отливки.

На рисунке показаны детали направляющих лопаток компрессора, полученных литьем под давлением из сплавов ВТ2Л м ВТ20Л.

Качество поверхности отливок зависит не только от шероховатости поверхности пресс-формы, которая должна быть не ниже 8-го класса, но также и от условия заполнения металлом пресс-формы. Если запрессовку металла ведут в холодную пресс-форму, то на поверхности отливки может происходить образование литейных дефектов в виде неспаев, следов движения металла или незаливов, особенно в местах тонких кромок. Поэтому запрессовку необходимо вести в пресс-формы, нагретые до 450-500°С. При более высокой температуре нагрева пресс-форма быстро выходит из строя за счет более интенсивного размывания ее струей жидкого металла.[1]

По технологическим характеристикам наиболее приемлемым для литья под давлением являются сплавы с α-структурой ВТ5Л, ВТ20Л, которые имеют повышенную жидкотекучесть и небольшой интервал кристаллизации, а также малочувствительны к резкому охлаждению и структурным изменениям.