- •Введение

- •1 Область применения титановых сплавов

- •2 Литейные свойства титановых сплавов

- •3 Плавильно-заливочное оборудование

- •4 Формовочные материалы для титанового литья

- •5 Стационарная заливка форм

- •6 Заливка форм под повышенном давлении

- •7 Литье под давлением

- •8 Центробежное литье

- •9 Изостатическое прессование

- •10 Изотермическая штамповка

- •11 Ротационное деформирование

- •12 Формообразование листовых деталей

- •13 Сверхпластическое формование листовых деталей

- •14 Качество титановых отливок

- •14.2 Качество поверхности отливок

- •14.3 Плотность отливок

- •14.4 Точность отливок

- •15 Контроль отливок и исправление дефектов

- •Конструкция лопаток и технические условия на их изготовление.

- •1.2 Особенности производства лопаток гтд

- •1.3 Анализ изготавливаемой конструкции на технологичность

- •1.3.1 Обоснование выбора материала конструкции и его характеристика.

- •1.3.2. Применение титановых сплавов для изготовления лопаток компрессора.

- •1.3.3 Технологические особенности штамповки лопаток.

- •1.3.4 Механическая обработка штампованных лопаток.

- •1.3.5 Финишно – упрочняющая обработка лопаток компрессора из титановых сплавов.

- •Классификация методов упрочнения

- •1.4 Разработка технологического процесса упрочнения на установке вита.

- •1.4.1 Физико-химические основы ионной имплантации

- •Менее длителен процесс легирования при высокой однородности распределения имплантированного вещества по поверхности;

- •1.4.2 Закономерности испарения и конденсации металлов в вакууме при нанесении покрытий.

- •Методы создания защитных покрытий в вакууме

- •1.5 Источники плазмы для вакуумной

- •1.5.1 Разряды, используемые в источниках плазмы

- •2.3.2 Устройство и принцип работы источника плазмы «пинк»

- •1.5.2 Обоснование выбора технологических режимов обработки

- •1.5.3 Описание технологического процесса и документирование.

- •2 Конструкторская часть.

- •2.1.1 Принцип работы и краткое описание установки «Вита»

- •2.1.2 Основные узлы вакуумной установки вита

- •2.1.3 Мероприятия по модернизации установки

- •2.1.4. Обоснование технологического задания на модернизацию вита.

- •2.1.5 Проектирование узла «Крышка водоохлаждаемая»

- •2.1.5.1 Расчет толщины крышки.

- •2.1.5.2 Кинематический расчет механизма вращения.

- •2.1.5.3 Проектирование узла «Вращатель»

- •2.1.6. Точностной расчет приспособления.

- •2.1.8 Расчет подшипников качения

- •Заключение

- •Список литературы

2.1.3 Мероприятия по модернизации установки

Установка «Вита» предназначена для ионной имплантации деталей и реализует ее высокоэнергетический вариант. Целью модернизации установки является ее переоборудование для обеспечения возможности низкоэнергетической сильноточной имплантации, а также нанесения покрытий методом КИБ. Для этого необходимо установить на имплантер источники плазмы, оптимальным образом обеспечивающие заданные технологические параметры процесса. Для генерации газовой плазмы оптимальным является применение разработанного в Институте сильноточной электроники СО РАН технологического газоразрядного источника плазмы «ПИНК» (плазменный источник с накаленным катодом) [8]. Для получения металлической плазмы целесообразно использовать положительно себя зарекомендовавшие на НПП «Мотор» и НКТБ «Искра» электродуговые испарители с интегрально холодным катодом [7].

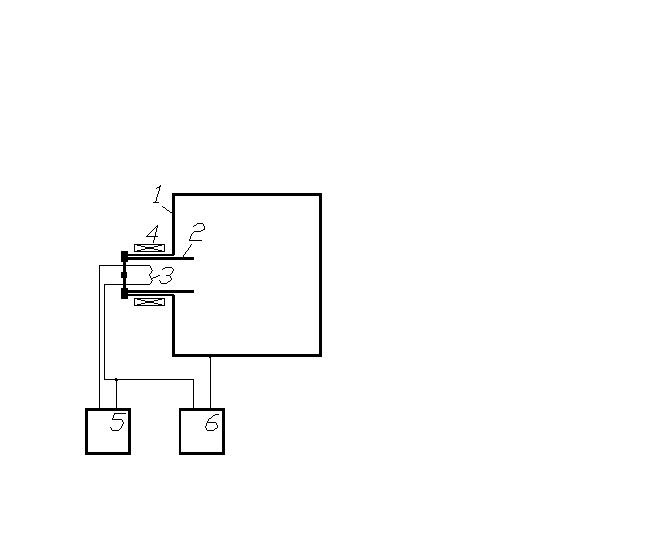

В плазмогенераторе «ПИНК», конструкция которого представлена на рисунке 3.3, используется комбинированный катод, состоящий из помещенных в магнитное поле цилиндрической полости и расположенного в ней накаленного катода. Накаленный катод изготовлен в виде спирали из вольфрамовой проволоки диаметром 2 мм, закрепленной на медных водоохлаждаемых токовводах.

1-вакуумная камера; 2-полый катод; 3-накаленный катод;

4-соленоид; 5,6 – источники электропитания

Рисунок 3.3 – Схема плазмогенератора «ПИНК»

Водоохлаждаемая конструкция основных узлов плазмогенератора «ПИНК», оптимизация размеров его электродной системы и использование источников питания повышенной мощности позволили достичь следующих основных параметров: ток разряда – 10…250 А; напряжение горения –

30…60 В; ток накала – 100…170 А; диапазон рабочих давлений 0,01…1 Па; мощность, потребляемая накалом – до 1,5 кВт; мощность, потребляемая разрядом, - до 10 кВт; срок службы накаленного катода – не менее 20 часов при работе в непрерывном режиме. Плотность ионного тока насыщения, являющаяся одним из основных параметров, характеризующих его технологические возможности, достигает 15 мА/см2 в рабочей зоне на расстоянии 30 см от генератора плазмы.

Такие потоки ионов, имеющих энергию выше пороговой для распыления как металлов, так и диэлектриков, эффективно очищают и активируют поверхность помещенных в плазму материалов и изделий. Плазма такого разряда может генерироваться одновременно с генерацией плазмы дуговым разрядом с катодным пятном, в котором происходит испарение вещества катода. Это позволяет проводить процесс плазменно-ассистированного напыления покрытий, получая высокоадгезионные слои с мелкодисперсной структурой. Независимая регулировка скорости генерации частиц испаряемого материала за счет тока дуги с катодным пятном и скорости генерации ионов реактивного газа, за счет тока дуги, горящей без образования катодного пятна, позволяют существенно расширить технологические возможности метода вакуумного ионно-плазменного напыления функциональных покрытий.

Эффективными и относительно простыми в аппаратном исполнении являются электродуговые испарители - устройства, основанные на процессах испарения генерируемого материала катодным пятном вакуумной дуги сильноточного низковольтного разряда; развивающегося исключительно в парах материала электродов. Электродуговые испарители используются для получения вакуумных ионно-плазменных покрытий из любых материалов (в том числе и тугоплавких) и их соединений (нитридов, оксидов, карбидов, оксинитридов и т. д.).

Отличительная особенность электродуговых испарительных систем состоит в том, что помимо паров металла возникают ионизированные частицы. Эти частицы поддаются управлению электромагнитными и электростатическими полями и легко вступают в реакции с другими элементами. Последнее позволяет получить широкий спектр химических соединений по довольно простой технологии.

В вакуумной дуге с холодным катодом среда, необходимая для существования разряда, генерируется в результате эрозии материала катода в микропятнах, тепловой поток и температура в которых очень велики [9]. Давление паров металла в области катодного пятна достигает 105 Па, поэтому в зоне пятна не происходит взаимодействия с напускаемым газом. В качестве реакционных газов часто применяют азот, кислород и другие. Разряд в испарителе стабилизируется на торцевой поверхности катода и, развиваясь в паровых продуктах его эрозии, распространяется с торцевой поверхности катода в виде катодных микроструй, которые образуют плазменную струю, выходящую из испарителей со скоростью 104…106 см/сек. Непрерывное и хаотическое перемещение микропятен по фиксированной рабочей поверхности катода приводит к “распределению” теплового потока по этой поверхности и установлению на ней некоторой средней равновесной температуры, определяемой площадью поверхности катода и условиями его охлаждения. Снижение температуры катода увеличивает стабильность горения дуги и резко уменьшает размеры и количество капель, генерируемых катодными микропятнами. Поэтому холодный катод укрепляется на принудительно охлаждаемом основании. Зажигание вакуумной дуги производится контактным способом с помощью поджигающего электрода.