- •Министерство образования и науки

- •Введение

- •1 Висбрекинг гудрона

- •1.1 Технология процесса

- •1.2 Пример технологического расчёта процесса висбрекинга гудрона

- •1.2.1 Расчет печи висбрекинга

- •1.2.1.2 Расчет процесса горения

- •1.2.1.3 Коэффициент полезного действия печи, расход топлива

- •1.2.1.4 Определение скорости продукта на входе в печь

- •1.2.1.5 Определение поверхности нагрева радиантных труб и основные размеры камеры радиации

- •1.2.1.6 Поверочный расчет топки

- •1.2.1.7 Гидравлический расчет змеевика печи

- •1.2.3 Расчет реакционной камеры

- •1.2.3.1 Материальный баланс

- •1.2.3.2 Тепловой баланс реакционной камеры

- •1.2.3.3 Геометрические размеры реакционной камеры

- •1.2.4 Варианты заданий для расчета процесса висбрекинга представлены в таблице а1

- •2 Получение нефтяных битумов

- •2.1 Технология процесса

- •2.2 Пример технологического процесса производства битума

- •2.2.1 Материальный баланс окислительной колонны

- •2.2.2 Тепловой баланс окислительной колонны

- •2.2.3 Геометрические размеры колонны

- •2.2.4 Варианты заданий для расчета колонны окисления производства битума представлены таблице а2.

- •3 Пиролиз углеводородного сырья

- •3.1 Технология процесса

- •3.2 Пример технологического расчета процесса пиролиза

- •3.2.1 Материальный баланс процесса

- •3.2.2 Тепловая нагрузка печи, кпд печи и расход топлива

- •3.2.3 Определение температуры дымовых газов, покидающих камеру радиации

- •3.2.4 Определение поверхности нагрева реакционного змеевика

- •3.2.5 Время пребывания парогазовой смеси в реакционном (радиантном) змеевике

- •3.2.6 Потеря напора в реакционном (радиантном) змеевике печи

- •3.3 Варианты заданий для расчета процесса пиролиза представлены в таблице а3.

- •4 Установка замедленного коксования

- •4.1 Технология процесса

- •4.2 Пример технологического расчета процесса замедленного коксования

- •4.2.1 Материальный баланс реактора

- •4.2.2 Расчет высоты и рабочего объема одного реактора

- •4.2.3 Определение общей продолжительности цикла процесса, составление графика работы реакторов

- •4.2.4 Тепловой баланс реактора

- •4.2.5 Определение скорости паров из реактора

- •4.2.6 Определение давления верха реактора

- •4.3 Варианты заданий для расчета процесса замедленного коксования приведены в таблице п4.

- •5 Процесс термоконтактного коксования

- •5.1 Технология процесса

- •5.2 Пример технологического расчета процесса термоконтактного коксования

- •5.2.1 Расчет реактора установки коксования в кипящем слое коксового теплоносителя

- •5.2.2 Расчет коксонагревателя установки коксования в кипящем слое теплоносителя

- •5.2.3 Материальный баланс процесса коксования

- •5.3 Варианты заданий для расчета реакторного блока термоконтактного коксования представлены в таблице а5.

- •6 Процесс получения нефтяных пеков

- •6.1 Технология процесса

- •6.2 Пример технологического расчета процесса получения нефтяных пеков

- •6.2.1 Материальный баланс установки

- •6.2.2 Расчёт реактора

- •6.2.3 Расчёт температуры верха реактора

- •6.2.4 Определение скорости паров на верху реактора

- •6.3 Варианты заданий для расчета реакторного блока производства нефтяных пеков представлены в таблице а6.

- •7 Процесс газификации твердых топлив и нефтяных остатков

- •7.1 Технология процесса

- •7.2 Пример технологического расчета процесса газификации кокса

- •7.2.1 Определение состава получаемого газа

- •7.2.1.1 Тепловой баланс процесса

- •7.2.1.2 Материальный баланс процесса

- •7.3 Варианты заданий для расчета процесса газификации представлены в таблице а7. Список литературы

- •Приложение а

- •Содержание

- •Редактор л.А. Маркешина

- •450062, Республика Башкортостан, г. Уфа, ул. Космонавтов, 1

1.2.1.6 Поверочный расчет топки

Максимальная температура горения

,

(1.20)

,

(1.20)

.

.

Температура продукта на входе в камеру радиации равна t1 = 250 0С.

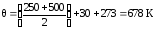

Принимается средняя температура наружной стенки труб на 30 0С выше средней температуры продукта в камере радиации:

,

(1.21)

,

(1.21)

.

.

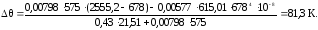

Коэффициент теплоотдачи конвекцией

,

(1.22)

,

(1.22)

.

.

Определяются все величины, необходимые для расчета эквивалентной абсолютно черной поверхности.

Количество тепла, переданное конвекцией в топке:

,

(1.23)

,

(1.23)

.

.

Потери тепла через стенки топки

,

(1.24)

,

(1.24)

.

.

Температура газа в топке для практических расчётов

(1.25)

(1.25)

где Сpm – средняя теплоёмкость газов в пределах температур от ТР и ТV (практически можно принять при ТР); QPK – количество тепла, переданное конвекцией от газов к трубному экрану, кВт; QПОТ – потери тепла через стенки топки, кВт.

При определении величины V можно пользоваться приближённым уравнением

(1.26)

(1.26)

Угловой коэффициент определяется по методике [2], = 0,56.

Суммарная поверхность кладки

F = 2lb + 2lh + 2hb = 2182,1 + 2188,4 + 28,42,1 = 413,8 м2.

Таблица 1.11 - Основные размеры камер

|

Величина |

Камера радиации |

|

Длина |

18 м |

|

Ширина |

2,1 м |

|

Высота |

8,4 м |

Неэкранированная поверхность кладки (потолочные стенки и под печи)

F = 2lb + 2lh` = 2188,4 + 2184,6 = 241,2 м2.

Величина углового коэффициента взаимного излучения экрана и кладки

,

(1.27)

,

(1.27)

Величина 1 определятся по следующему уравнению

(1.28)

(1.28)

где H, F - соответственно степень черноты трубного экрана, неэкранированной поверхности кладки в топке. Для расчётов можно принять H = F = 0,9.

Величина

определяется

по уравнению

определяется

по уравнению

(1.29)

(1.29)

Величина А1 определяется по уравнению

(1.30)

(1.30)

Величина эквивалентной абсолютно черной поверхности

,

(1.31)

,

(1.31)

Температурная поправка теплопередачи в топке определяется как

(1.32)

(1.32)

Аргумент излучения определяется по уравнению

,

(1.33)

,

(1.33)

.

.

Характеристика излучения

,

(1.34)

,

(1.34)

Температура дымовых газов на выходе из топки

,

,

.

.

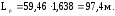

Общая длина Lр реакционного змеевика определяется по формуле

,

(1.35)

,

(1.35)

где L –длина одной трубы, м; Fтр – поверхность (наружная) одной трубы, м2.

.

.

Однако для реакционно-нагревательных печей, какими являются печи крекинга, длина реакционных труб должна быть достаточна для превращения сырья с заданной глубиной:

,

(1.36)

,

(1.36)

где W - средняя линейная скорость движения парожидкостной смеси в реакционных трубах, м/с. Определяется по выражению (1.37); продолжительность пребывания сырья в реакционной зоне, с.

,

(1.37)

,

(1.37)

где с - плотность сырья при 20 0С, кг/м3; пж - плотность парожидкостной смеси в реакционных трубах, кг/м3.

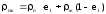

Для условий на выходе из печи можно рассчитать, что

,

(1.38)

,

(1.38)

где п, ж - плотность паровой и жидкой фаз при температуре и давлении на выходе из печи, кг/м3; е – доля отгона на выходе из печи.

,

,

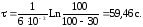

Продолжительность пребывания сырья в реакционной зоне рассчитывается на основании опытных данных. Кинетика реакции висбрекинга удовлетворительно описывается уравнением скорости реакции первого порядка

,

(1.39)

,

(1.39)

где К – константа скорости реакции первого порядка, с-1.

Из кинетического уравнения реакции определяется продолжительность крекинга для принятых значений констант скорости реакции и глубины крекинга X1 сырья в печи. Константа скорости определяется графически [1] и составляет К=610-3с-1.

Тогда длина реакционного змеевика составляет