Основы проектирования электронных средств Материалы к Экз ОПЭС-2014 РК-01-02 / Назаров_Конструирование_РЭС

.pdfИз приведенных в табл. 10.1 металлических покрытий наибольшей температурной стабильностью обладает хромовое (тускнеет при 500°С); золотое покрытие не взаимодействует с кислотными, щелочными и сернистыми соединениями, но очень мягкое и легкое, подвергается износу и истиранию. В ряде случаев защитное покрытие делают многослойным, например: слой меди, толщиной 6...10 мкм (высокая адгезия к стали), слой никеля толщиной 3...6 мкм (высокая твердость), слой хрома толщиной 0,5 мкм (антифрикционность).

Пленочные покрытия образуют на поверхности материала тонкий и непрерывный слой лака. Они защищают материалы от проникновения в его поры влаги, увеличивают прочность изоляции. При пропитке или покрытии деталей используют изоляционные лаки УР-231, СБ-1С; перхлорвиниловые эмали ХВ-125; пентафталевые эмали ПФ-115, МФ-28, ПФ-223; эпоксидные эмали Э-5, Э-11; нитроцеллюлозные эмали НЦ-11; ЭМ-508, НЦ-25; кремнийорганические эмали ЭМ-9, ЭМК-2, ЭМКО-81 и компаунды МБК, ЭЗК, ФК-20, УТ-31. Пленочному покрытию изоляционными лаками и эмалями подвергаются многие функциональные узлы печатного монтажа, микросхемы и микросборки. Пропитке также подвергаются детали, изготовляемые из гигроскопичных, пористых или волокнистых материалов, а также различные моточные изделия.

Применяемые лаки, эмали, компаунды, эпоксидные смолы разрабатывались, в первую очередь, для защиты от коррозии, создания лакокрасочных и декоративных покрытий, а также для пропитки, заливки, склеивания и т.д. К недостаткам органических полимерных материалов относится ухудшение электрических и механических свойств при длительном воздействии повышенных температур и их резком изменении.

В настоящее время применяются комбинированные пассивационнозащитные покрытия из тонкой пленки неорганического диэлектрика и органического полимерного покрытия. Назначение тонкой пленки диэлектрика, например слоя Si О 2, — нейтрализовать активные центры и в

определенной мере стабилизировать свойства поверхности. Относительно толстый слой полимерного покрытия предотвращает механическое повреждение пленки неорганического диэлектрика, защищает его поверхность от воздействия внешней атмосферы.

В качестве пропиточных, заливочных и обволакивающих материалов широкое распространение получили компаунды на основе эпоксидных смол ЭД-5 и ЭД-6. Компаунды ЭПК-1 и ЭПК-4 применяют для пропитки, компаунды ЭЗК-1, ЭЗК-4, ..., ЭЗК-12, ЭК-20 — для заливки деталей и узлов.

Пенополиуретан ЖК-2 применяют, когда требуется обеспечить теплоизоляцию изделий при сохранении малой массы. Его достоинством является высокая адгезия к большинству материалов.

361

Широкое распространение получили пластичные компаунды и герметики ВГП-2П, ВГО-1, СКТН-1, виксинты У-1-18, У-2-28, К-18, ПК68.

Недостатком этих компаундов и герметиков на каучуковой основе является их недостаточная адгезионная способность к металлам и различным материалам.

10.4. Герметизация корпусов микросхем и РЭС

Корпусная герметизация обычно предусматривает окончательную защиту от климатических и радиационных воздействий, оговоренных в ТУ на изделме. Корпуса изготавливаются на основе не сорбирующих влагу неорганических материалов (металла, стекла, керамики). Проходная арматура (выводы, теплоотводы), а также герметизация мест соединения отдельных деталей в них должны быть вакуумно-плотными, поэтому подобные корпуса относятся к категории вакуумно-плотных. Для интегральных схем корпуса подразделяются на металлические, металлостеклянные, стеклянные, металлокерамические и керамические.

Плоские корпуса ИС выполняют в двух основных конструктивных вариантах: со штыревыми и планарными выводами, расположенными обычно по противоположным сторонам корпуса.

Герметизация обеспечивает вакуумно-плотное соединение выводов корпуса с его основанием или стенкой, изолирование выводов от металлических частей корпуса и собственно герметизацию корпуса, которая производится после сборки и монтажа изделия и состоит обычно в создании вакуумно-плотного шва.

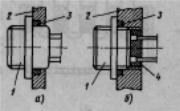

В керамических корпусах герметизация выводов осуществляется стеклоэмалью или стеклоприпоем. Узел «вывод — тело корпуса» (гермоввод) является критичным у всех корпусов, так как механические нагрузки на выводы при монтаже корпусов могут привести к потере герметичности узла. Некоторые конструкции герметичных выводов представлены на рис. 10.1. Видно, что оптимальной является конструкция керамического корпуса, внешние выводы которого устанавливаются вне герметизированного объема (рис. 10.1,а).

Герметизация стеклянных и керамических (рис. 10.1, б) корпусов производится металлизацией узлов корпуса по месту соприкосновения с последующей пайкой. Широкое распространение получила герметизация стеклянных корпусов бесфлюсовой пайкой низкотемпературными припоями. Существует герметизация керамических корпусов с помощью приклейки крышки корпуса к рамке органическими полимерными клеями.

Герметизация металлостеклянных корпусов обычно осуществляется сваркой плавлением, контактной сваркой, иногда пайкой мягкими

362

\

Рис.10.1.Конструкциигерметичныхвыводовкорпусов:

а, б — керамические; в, г — металлостеклянные; / — припаянная крышка (ковар); 2 —слой металла; 3 — керамическое кольцо;

4 — вывод (ковар); 5 — основание (керамика); б — крышка (керамика); 7 — слой металла или клеевой шов; 8 — крышка (нержавеющая сталь, ковар);

9 —изолятор (стекло); 10 — основание (ковар); // — кольцо (ковар)

припоями. Примеры конструкций стеклянных корпусов

приведены |

на |

рис. 10.1, в, |

г. |

Высокий уровень герметичности корпусов допускает повышение надежности изделий за счет заполнения внутреннего объема корпусов разными материалами. Так, часто корпуса заполняют инертными газами (например, аргоном) для исключения из объема влаги и предотвращения окислительных процессов, жидкими веществами или вазелинами;часто внутри корпуса помещают геттеры для регулирования влажности среды в корпусе.

Герметизация вывода корпуса блока осуществляется путем спая ковара со стеклом. В блоках могут быть использованы гермовводы, представляющие либо одиночный металлостеклянный вывод (рис. 10.2), либо групповую колодку выводов, впаянную в корпус блока (рис. 10.3).

Рис. 10.2. Конструкция одиночного ме- |

Рис. 10.3. Вариант установки |

таллостеклянногогермоввода: |

гермопереходниковвкорпус |

1 — оболочка из ковара; 2 — проволока |

блока: / — корпус; 2 — про- |

из ковара; 3 — стеклянный изолятор |

волока из ковара; 3 —припой |

|

ПОС-61; 4 — оболочка из ко- |

|

вара |

|

363 |

Герметизация корпусов РЭС может быть выполнена сваркой, пайкой или с помощью эластичных уплотнений. Первые два способа герметизации используются в случае жестких требований к герметичности блоков, состоящих из негерметизированных ячеек. Высокую технологичность имеет вакуумно-плотная герметизация корпусов блоков пая-

ным швом по всему периметру корпуса (см. разд. 3). |

|

|

||||

|

При разъемном способе герметиза- |

|||||

|

ции в паз кожуха или корпуса изделия |

|||||

|

укладывается прокладка, которая при |

|||||

|

поджатии уплотняет стык между кожу- |

|||||

|

хом и корпусом (рис. 10.4). Уплотни- |

|||||

|

тельная прокладка, равномерно поджи- |

|||||

|

маясь по всей поверхности крепежными |

|||||

|

винтами, осуществляет герметизацию, |

|||||

|

находясь в сжатом состоянии и заполняя |

|||||

|

все сечения паза. Утечка газов через уп- |

|||||

Рис. 10.4. Герметизация блока |

лотнение |

при |

сжатии |

прокладки на |

||

уплотнительнойпрокладкой: |

25...30% от ее первоначальной высоты |

|||||

/ — корпус; 2 — кожух; |

происходит |

только |

за |

счет |

диффузии. |

|

3 — прокладка |

Большие усилия |

при |

сжатии |

не рекомен- |

||

|

||||||

дуются, поскольку из-за интенсивного старения прокладка быстро выходит из строя.

Форма поперечного сечения прокладки может быть различной. Наиболее распространены прокладки сечений, показанные на рис. 10.5, а, б,

в,

так как они просты в изготовлении и выдерживают широкий диапазон давлений. Гребенчатая прокладка (рис. 10.5, г) используется в аппаратуре с большим сроком службы.

Рис. 10.5. Формы сечений уплотнительных прокладок

В качестве материала прокладбк используется резина, обладающая высокой эластичностью, податливостью и способностью затекать в мельчайшие углубления и неровности. Для уплотнительных прокладок можно применять следующие марки резины: ИРП-1267, ИРП-1338, ИРП-1354. Перед сборкой прокладка смазывается тонким слоем масла ЦИАТИМ-221.

364

Ширина фланца определяется по формуле bФЛ = 2δст + 2,6dкв,

где δст — толщина стенки корпуса; d к в — диаметр крепежного винта.

Площадь сечения прокладки 5 вычисляется из выражения

Sпр = (1,1...1,2)Sп )

где S п — площадь сечения паза.

При расчете герметизации определяется усилие обжатия прокладки, на основе которого вычисляются усилие затягивания и количество крепежных винтов.

Герметизация внешних электрических связей РЭС осуществляется с помощью металлостеклянных гермовводов, впаиваемых в стенку блока, опайкой соединителей (например, высокочастотных) по периметру, полимерной герметизацией низкочастотных соединителей. Электрические соединители герметизируются уста-

новкой на прокладки (рис. 10.6, а), залив- |

Рис. 10.6. Герметизация соеди- |

|

кой компаундами (рис 10.6, б). |

|

нителя спомощью уплотнитель- |

|

ной прокладки (а), уплотни- |

|

Надо отметить, что уплотнительными |

компаундом (б): 1 — соедини- |

|

прокладками, устанавливаемыми в круп- |

тельной прокладки и заливки |

|

тель; 2 — корпус; 3 — проклад- |

||

ных приборных корпусах, трудно |

обеспе- |

ка; 4 — компаунд |

чить абсолютную герметичность. |

Однако |

|

они в достаточной мере предохраняют внутреннюю полость прибора от влажного воздуха или воды, обеспечивая более благоприятные условия работы изделий во влажной среде, особенно если при этом в приборах используют средства осушения. Наиболее эффективным способом осушки внутренней полости изделия в период эксплуатации является использование влагопоглотителей. Широкое применение получил силикагель, который в размельченном виде помещают в патроны, футляры или мешочки, устанавливаемые внутри изделия. Осушительный патрон предусматривает замену силикагеля при полном насыщении его влагой. Контроль за влагонасыщением силикагелем производится по изменению его цвета. Для этого силикагель окрашивают 3%-м водным раствором хлористого кобальта, тогда при полном насыщении влагой он принимает розовый цвет, а после просушки — синий.

Капсулирование широко используется для герметизации элементной базы и функциональных ячеек РЭС. В зависимости от особенно-

365

стей конструкции изделий, в частности расположения выводов, существуют два вида корпусов с использованием металлической капсулы:

свертикальным расположением выводов (рис. 10.7, а) — в этом случае поверхность изделия контактирует с герметизирующим компаундом;

свыводами в одной плоскости с подложкой (рис. 10.7, б, в) — в этом случае герметизирующий материал не контактирует с поверхностью изделия.

Рис. 10.7. Примеры герметизации способом капсулирования: а — изделие со штыревыми выводами; б — односторонний пенальный корпус; в — двухсторонний; 1 — капсула; 2 — подложка; 3 — герметизирующий компаунд; 4 — вывод; 5 — прокладка

Наиболее широкое распространение получили корпуса первого вида [60], где надежная герметизация изделий определяется герметичностью узлов «вывод — компаунд (подложка)» и «капсула — компаунд», а также адгезией компаунда к поверхности платы. При герметизации капсулированием изделие помещается в корпус (капсулу) выводами наружу. Свободный торец капсулы и выводы заливаются компаундом. Для герметизации изделий микроэлектроники в металлополимерные корпуса наибольшее распространение получил жидкий компаунд ЭК-16. Однако он недостаточно пригоден для организации автоматизированного производства малогабаритных изделий. Это объясняется трудностью дозировки больших порций компаунда, низкой жизнеспособностью компаунда. Эффективнее применять порошкообразные компаунды. В этом случае появляется возможность осуществлять предварительную дозировку компаунда путем изготовления из него калиброванных по массе и размерам таблеток. Герметизация порошкообразными компаундами в виде таблеток позволяет автоматизировать процесс сборки и герметизации изделий.

366

ПРИЛОЖЕНИЯ

Таблица П.1

Формулы расчета осевых моментов инерции простейших сечений

367

|

Физические параметры некоторых |

|

Таблица |

||||||

|

|

П.2 |

|||||||

|

материалов |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

||

|

|

|

|

|

Параметры материала |

||||

Материал |

Плотнос |

|

Модуль |

|

Коэффиц |

|

Предел |

|

Коэффици- |

|

|

|

|

||||||

|

|

и- |

|

прочнос |

|

ент |

|||

|

ть 3 |

|

упругост |

|

ент |

|

ти |

|

демпфи- |

|

|

и |

|

Пуассона |

|

при |

|

||

|

р, г/см |

|

Е 10"', Па |

|

|

изгибе |

|

рования |

|

|

|

|

|

Е |

|

а -КГ6, |

|

So |

|

1 |

2 |

|

3 |

|

4 |

|

5 |

|

6 |

Сплавы |

|

|

|

|

|

|

|

|

|

алюмини |

2,8 |

|

71 |

|

|

|

410 |

|

0,05...0,013 |

я: |

|

|

0,29 |

|

|

||||

щ, |

2,76 |

|

71 |

|

|

520 |

|

|

|

2,85 |

|

71 |

|

0,29 |

|

560 |

|

|

|

Д16, |

2,73 |

|

71 |

|

0,29 |

|

520 |

|

|

В95, |

2,65 |

|

71 |

|

0,29 |

|

180 |

|

0,004...0,00 |

АМц, |

2,65 |

|

72 |

|

0,29 |

|

200 |

|

|

АЛ2, |

2,71 |

|

69,6 |

|

|

|

58 |

|

|

АЛ9, |

|

|

|

|

|

|

|

|

|

АД1 |

|

|

|

|

|

|

|

|

85 |

Сплавы |

4,4...4,9 |

|

105 |

|

0,25...0,3 |

|

950 |

|

|

титана: |

|

|

|

|

3 |

|

|

|

|

ВТ 1-0, ВТЗ |

|

|

|

|

|

|

|

|

|

Сплавы |

1,48 |

|

45 |

|

|

|

180 |

|

0,0063...0,0 |

магниевые: |

|

|

|

|

|

||||

МА18, |

1,8 |

|

46 |

|

|

|

280 |

|

125 |

МА2-1 |

|

|

|

|

|

|

|

|

|

29НК (ковар) |

8,35 |

|

145 |

|

|

|

480 |

|

|

Сталь 20, Сталь |

7,82 |

|

200 |

|

0,25 |

|

420...61 |

|

|

ЗОХГСА |

7,85 |

|

198 |

|

0,36 |

|

1080 |

|

|

Бронза |

8,27 |

|

75...141 |

|

0,31 |

|

200... |

|

|

Латунь |

8,5 |

|

106...110 |

|

0,41 |

|

320.. |

|

0,03...0,06 |

Ситалл СТ50-1 |

2,65 |

|

180 |

|

0,26 |

|

176 |

|

|

Керамика 22ХС |

3,86 |

|

255 |

|

0,26 |

|

85 |

|

|

Брокерит-9 |

2,83 |

|

320 |

|

|

|

100 |

|

|

Поликор |

3,98 |

|

392 |

|

0,26 |

|

200 |

|

|

Фторопласт-4 |

2,25 |

|

0,47...0,85 |

|

22 |

|

|

|

0,02...0, |

Стеклотекстол |

|

|

|

|

|

|

|

|

|

ит: |

1,85 |

|

30,2 |

|

0,22 |

|

75 |

|

1 |

СФ, |

|

|

|

|

0,02...0, |

||||

СТЭФ |

2,47 |

|

32 |

|

0,279 |

|

75 |

|

1 |

Гетинакс |

1,4 |

|

|

|

11. ..14 |

|

|

|

0,03...0,08 |

368

Таблица П.З Коэффициенты теплопроводности наиболее часто применяемых материалов

|

Наименованиематериала |

X , Вт/(м К) |

|

|

|

1, Алюминиевые сплавы |

160...180 |

|

2. Брокеритовая керамика |

180...200 |

|

3. Воздух |

0,025 |

|

|

|

|

4. Германий |

52...5S |

|

|

|

|

5. Гетинакс |

0,15...1,18 |

|

б. Кремний |

120...130 |

|

7. Ковар Н29К18 |

21 |

|

8. Керамика 22ХС |

18...20 |

|

9. Латунь |

100...200 |

|

10. |

Магниевые сплавы |

120...127 |

11. Медь |

380...390 |

|

|

|

|

12. Олово |

64 |

|

13. Пенопласт |

0,04...0,06 |

|

|

|

|

14. Резина |

0,11-0,16 |

|

15. |

Ситалл СТ - 50 - 1 |

1,1. ..1,6 |

16. |

Стекло кварцевое |

1,4.. .1,5 |

|

|

|

17. |

Сталь конструкционная |

45...50 |

18. |

Слюда |

0,43.. .0,6 |

19. Стеклотекстолит |

ОД7...1.18 |

|

20. Титановые сплавы |

14.. .16 |

|

21. Клеи и компаунды |

0.15..ДЗ |

|

22. Поликор |

25...38 |

|

|

|

|

369

Степень черноты различных поверхностей |

Таблица П.4 |

|

|

||

|

|

|

Материал и состояние поверхности |

Температура, ° С |

Степень черноты |

|

|

|

Алюминий (полированная пластина) |

200...600 |

0,04...0,0б |

|

|

|

Алюминий (сильно окислен) |

35...500 |

0,2...0,31 |

|

|

|

Силуминовое литье (в песчаной форме) |

100...500 |

0,33...0,31 |

|

|

|

Силуминовое литье (в кокильной форме) |

100...500 |

0,16...0,23 |

|

|

|

Дюралюминий Д16 |

50...350 |

0,37...0,41 |

|

|

|

Сталь полированная |

100 |

0,066 |

Сталь листовая холоднокатаная |

93 |

0,075...0,085 |

Сталь листовая сильно окисленная |

25 |

0,8...0,82 |

Латунь прокатанная |

22 |

0,06 |

Латунь тусклая |

50...350 |

Of,22 |

|

|

|

Латунь хромированная полированная |

100 |

0,075 |

Медь шабренная до блеска |

22 |

0,072 |

Медь (пластина после нагрева до 600° С) |

200 |

0,57 |

Олово, луженое кровельное железо |

100 |

0,07...0,08 |

Цинк, оцинкованное железо |

25 |

0,23...0,27 |

Краски эмалевые, лаки различных цветов |

20... 100 |

0,92 |

|

|

|

Краски матовые различных цветов |

100 |

0,92...0,96 |

Лак черный матовый |

40... 100 |

0,96...0,98 |

|

|

|

Муар серый, черный |

20 |

0.86...0.9 |

Краска защитно-зеленая |

20 |

0,9 |

Краска бронзовая |

100 |

0,51 |

Краска алюминиевая |

100 |

0,28 |

Алюминиевая фольга |

100 |

0,09 |

|

|

|

370