Основы проектирования электронных средств Материалы к Экз ОПЭС-2014 РК-01-02 / Не для распространения Введение в технологию поверхностного монтажа

.pdfВведение

в

технологию

поверхностного

монтажа

Учебное пособие

Оглавление

1. |

Трафаретная печать ......................................................................................................... |

7 |

|

|

1.1. |

Введение .................................................................................................................. |

7 |

|

1.1.1. |

Общие вопросы ....................................................................................................... |

7 |

|

1.1.2. |

Необходимое количество паяльной пасты............................................................. |

8 |

|

1.2. |

Пасты. Состав. Классификация. Правила работы с пастами............................... |

10 |

|

1.2.1. |

Состав и классификация ....................................................................................... |

11 |

|

1.2.2. |

Правила работы с пастами .................................................................................... |

14 |

|

1.3. |

Виды трафаретов. Технология изготовления трафаретов.................................... |

14 |

|

1.3.1. |

Основные материалы и методы изготовления трафаретов.................................. |

15 |

|

1.3.2. |

Общие рекомендации по выбору толщины и размеров отверстий трафарета.... |

16 |

|

1.3.3. |

Трафареты для смешанной технологии................................................................ |

18 |

|

1.3.4. |

Трафареты для ПМИ / flip chip ............................................................................. |

20 |

|

1.3.5. |

Трафареты для кристаллов.................................................................................... |

21 |

|

1.3.6. |

Трафареты для ПМИ / BGA.................................................................................. |

22 |

|

1.4. |

Технологические параметры. Выбор технологических параметров................... |

23 |

|

1.5. |

Технология Pin in Paste ......................................................................................... |

25 |

|

1.6. |

Технология ProFlow .............................................................................................. |

26 |

|

1.7. |

Технология нанесения клея через трафарет......................................................... |

28 |

|

1.7.1. |

Факторы, подлежащие рассмотрению.................................................................. |

29 |

|

1.7.2. |

Что дает нанесение через трафарет?.................................................................... |

30 |

|

1.7.3. |

Нанесение клея через металлический трафарет................................................... |

31 |

|

1.7.4. |

Нанесение клея через пластиковый трафарет ...................................................... |

33 |

|

1.8. |

Дефекты нанесения пасты и способы их устранения .......................................... |

34 |

|

1.9. |

Литература............................................................................................................. |

38 |

2. |

Дозирование..................................................................................................................... |

40 |

|

|

2.1. |

Введение ................................................................................................................ |

40 |

|

2.2. |

Альтернативы дозирования .................................................................................. |

40 |

|

2.2.1. |

Перенос штырем.................................................................................................... |

40 |

|

2.2.2. |

Трафаретная печать............................................................................................... |

41 |

|

2.3. |

Типы дозаторов ..................................................................................................... |

43 |

|

2.3.1. |

Ручные дозаторы ................................................................................................... |

43 |

|

2.3.2. |

Автоматические дозаторы..................................................................................... |

43 |

|

2.4. |

Технологические материалы................................................................................. |

49 |

|

2.5. |

Технологические параметры дозирования........................................................... |

50 |

|

2.5.1. |

Общие рекомендации............................................................................................ |

50 |

|

2.6. |

Критерии качества. Дефекты дозирования и способы их устранения ................ |

52 |

|

2.6.1. |

Критерии качества................................................................................................. |

52 |

|

2.6.2. |

Дефекты ................................................................................................................. |

54 |

|

2.7. |

Дозирование паяльной пасты................................................................................ |

55 |

|

2.7.1. |

Параметры дозирования под некоторые компоненты ......................................... |

56 |

|

2.7.2. |

Дефекты ................................................................................................................. |

57 |

|

2.8. |

Литература............................................................................................................. |

58 |

3. |

Установка компонентов................................................................................................. |

59 |

|

|

3.1. |

Описание принципа работы автоматов установки ПМИ..................................... |

59 |

|

3.1.1. |

Типы СТЗ............................................................................................................... |

60 |

|

3.1.2. |

Типы питателей ..................................................................................................... |

62 |

|

3.1.3. |

Типы приводов ...................................................................................................... |

65 |

|

3.2. |

Классификация автоматов установки ПМИ......................................................... |

67 |

|

3.3. |

Характеристика каждой из схем автоматов ......................................................... |

68 |

|

3.3.1. |

Схемы автоматов с раздельным перемещением (X-1, Y-1, Y-2)......................... |

68 |

|

3.3.2. |

Схема автоматов с установочным модулем карусельного типа.......................... |

70 |

2

|

3.3.3. |

Схемы автоматов с порталом, перемещающимся по осям X,Y (“один |

|

|

|

портал”, “два портала”)......................................................................................... |

72 |

|

3.3.4. |

Схемы автоматов с роторными головками........................................................... |

74 |

|

3.3.5. |

Схемы автоматов, захватывающих и устанавливающих сразу несколько |

|

|

|

компонентов .......................................................................................................... |

76 |

|

3.4. |

Параметры автоматов установки ПМИ................................................................ |

77 |

|

3.5. |

Точность установки............................................................................................... |

77 |

|

3.6. |

Оценка характеристик автоматов по IPC 9850..................................................... |

81 |

|

3.7. |

Реальная производительность автоматов............................................................. |

82 |

|

3.8. |

Литература............................................................................................................. |

85 |

4. |

Пайка оплавлением........................................................................................................ |

86 |

|

|

4.1. |

Введение ................................................................................................................ |

86 |

|

4.2. |

Классификация печей оплавления по способу нагрева ....................................... |

86 |

|

4.3. |

Профиль пайки. Требования к профилю пайки. Измерение профилей пайки.... |

87 |

|

4.3.1. |

Профиль пайки и требования к нему.................................................................... |

87 |

|

4.3.2. |

Измерение профилей пайки.................................................................................. |

89 |

|

4.4. |

Технология двухсторонней пайки ........................................................................ |

91 |

|

4.5. |

Пайка в инертной атмосфере ................................................................................ |

93 |

|

4.6. |

Пайка бессвинцовыми припоями.......................................................................... |

96 |

|

4.6.1. |

Типы бессвинцовых припоев................................................................................ |

96 |

|

4.6.2. |

Отличие бессвинцовой технологии от стандартного процесса........................... |

99 |

|

4.6.3. |

Пайка бессвинцовыми припоями в инертной среде .......................................... |

100 |

|

4.7. |

Дефекты пайки и способы их устранения .......................................................... |

102 |

|

4.8. |

Литература........................................................................................................... |

108 |

5. |

Пайка волной................................................................................................................. |

109 |

|

|

5.1. |

Введение .............................................................................................................. |

109 |

|

5.2. |

Рекомендации по проектированию ПП .............................................................. |

111 |

|

5.2.1. |

Посадочное место под компоненты SO и SOJ ................................................... |

112 |

|

5.2.2. Посадочное место под компоненты HTSSOP, SSOP, TSSOP и VSO................ |

112 |

|

|

5.2.3. Посадочное место под компоненты HTQFP, HLQFP, LQFP, MSQFP, QFP, |

||

|

|

SQFP и TQFP ....................................................................................................... |

114 |

|

5.2.4. |

Посадочное место под компоненты PLCC......................................................... |

115 |

|

5.3. |

Способы флюсования.......................................................................................... |

115 |

|

5.3.1. |

Пенное флюсование ............................................................................................ |

116 |

|

5.3.2. |

Флюсование распылением .................................................................................. |

116 |

|

5.4. |

Модули предварительного нагрева .................................................................... |

117 |

|

5.5. |

Конструкции конвейеров .................................................................................... |

118 |

|

5.6. |

Гидродинамика волны......................................................................................... |

119 |

|

5.6.1. |

Волнообразователь ERSA Power Wave .............................................................. |

120 |

5.7.Припои. Влияние примесей на свойства припоев. Данные стандартов по

|

примесям.............................................................................................................. |

121 |

5.8. |

Технологические параметры............................................................................... |

122 |

5.9. |

Измерение технологических параметров ........................................................... |

124 |

5.10. |

Пайка в инертной атмосфере .............................................................................. |

125 |

5.11. |

Пайка бессвинцовыми припоями........................................................................ |

127 |

5.12. |

Дефекты пайки и способы их устранения .......................................................... |

130 |

5.13. |

Литература........................................................................................................... |

134 |

6. Селективная пайка....................................................................................................... |

135 |

|

6.1. |

Введение .............................................................................................................. |

135 |

6.2. |

Технологии селективной пайки.......................................................................... |

136 |

6.3. |

Установки селективной пайки............................................................................ |

139 |

6.3.1. |

Транспортная система......................................................................................... |

139 |

3

6.3.2. |

Флюсование......................................................................................................... |

139 |

6.3.3. |

Модули предварительного нагрева .................................................................... |

140 |

6.3.4. |

Модуль пайки ...................................................................................................... |

141 |

6.4. |

Технологические параметры селективной пайки .............................................. |

141 |

6.5. |

Управление внешним видом паяного соединения............................................. |

142 |

6.6. |

Правила конструирования ПУ для селективной пайки ..................................... |

144 |

6.7. |

Литература........................................................................................................... |

144 |

7. Термокомпрессия.......................................................................................................... |

145 |

|

7.1. |

Описание технологической операции и технологические параметры.............. |

145 |

7.2.Анизотропные и изотропные клеи для соединения материалов методом

|

термокомпрессии................................................................................................. |

145 |

7.2.1. |

Общая характеристика ........................................................................................ |

145 |

7.2.2. |

Типы полимеров.................................................................................................. |

147 |

7.2.3. |

Основные типы токопроводящих клеев ............................................................. |

149 |

7.3. |

Соединение термокомпрессией с помощью припоя.......................................... |

150 |

7.3.1. |

Область применения ........................................................................................... |

151 |

7.3.2. |

Конструкция соединения .................................................................................... |

154 |

7.4. |

Дефекты ............................................................................................................... |

156 |

7.5. |

Литература........................................................................................................... |

157 |

8. Отмывка......................................................................................................................... |

158 |

|

8.1. |

Причины, приводящие к необходимости отмывки............................................ |

158 |

8.1.1. |

Высокая температура .......................................................................................... |

158 |

8.1.2. |

Повышенная влажность ...................................................................................... |

158 |

8.1.3. |

Влагозащитные покрытия................................................................................... |

158 |

8.1.4. |

Внешний вид изделия.......................................................................................... |

158 |

8.1.5. |

Внутрисхемный контроль................................................................................... |

158 |

8.1.6. |

Ручная пайка........................................................................................................ |

159 |

8.2. |

Основные типы загрязнений............................................................................... |

159 |

8.3. |

Описание технологической операции ................................................................ |

160 |

8.3.1. |

Процесс отмывки................................................................................................. |

160 |

8.3.2. |

Процесс ополаскивания ...................................................................................... |

160 |

8.3.3. |

Операция сушки .................................................................................................. |

160 |

8.4. |

Промывочные жидкости ..................................................................................... |

161 |

8.4.1. |

Традиционные промывочные жидкости............................................................. |

161 |

8.4.2. |

Современные промывочные жидкости............................................................... |

161 |

8.5. |

Технология МРС ................................................................................................. |

163 |

8.5.1. |

Особенности МРС® технологии ........................................................................ |

163 |

8.6. |

Чистота воды, используемой при операциях отмывки и ополаскивания ......... |

164 |

8.6.1. |

Качество воды ..................................................................................................... |

165 |

8.6.2. |

Методы очистки воды......................................................................................... |

165 |

8.7. |

Технологические параметры............................................................................... |

166 |

8.7.1. |

Процессы отмывки.............................................................................................. |

166 |

8.7.2. |

Типовые технологические процессы.................................................................. |

167 |

8.8. |

Дефекты отмывки. Причины возникновения белого налета после отмывки.... |

169 |

8.8.1. |

Неполностью растворенные остатки флюса ...................................................... |

169 |

8.8.2. |

Выпадение минеральных солей в осадок ........................................................... |

170 |

8.8.3. |

Формирование солей металлов........................................................................... |

170 |

8.8.4. |

Отсутствие совместимости материалов паяльной маски с флюсом или |

|

|

моющим раствором............................................................................................. |

171 |

8.8.5. |

Частичное или полное удаление наклеек, штрих-кода...................................... |

171 |

8.9. |

Методы определения качества отмывки ............................................................ |

171 |

8.9.1. |

Визуальный контроль.......................................................................................... |

171 |

4

8.9.2. |

Контроль ионных загрязнений............................................................................ |

172 |

8.9.3. |

Оценка поверхностного сопротивления изоляции (SIR-тест)........................... |

173 |

8.9.4. |

Оценка электромиграции.................................................................................... |

173 |

8.10. |

Литература........................................................................................................... |

173 |

9. Нанесение влагозащитных покрытий ....................................................................... |

175 |

|

9.1.Причины, приводящие к необходимости нанесения влагозащитных

|

покрытий.............................................................................................................. |

175 |

9.1.1. |

Влияние климатических воздействий ................................................................ |

175 |

9.1.2. |

Повышенная влажность ...................................................................................... |

175 |

9.1.3. |

Осмотические явления ........................................................................................ |

175 |

9.1.4. |

Образование дендритов....................................................................................... |

176 |

9.1.5. |

Коррозия .............................................................................................................. |

177 |

9.1.6. |

Воздействие плесневого грибка.......................................................................... |

177 |

9.2. |

Характеристики материалов влагозащитных покрытий.................................... |

178 |

9.2.1. |

Жизнеспособность смеси.................................................................................... |

178 |

9.2.2. |

Срок хранения ..................................................................................................... |

179 |

9.2.3. |

Вязкость............................................................................................................... |

179 |

9.2.4. |

Содержание твердой составляющей................................................................... |

179 |

9.2.5. |

Отверждение........................................................................................................ |

179 |

9.2.6. |

Температура отверждения .................................................................................. |

179 |

9.2.7. |

Электрические свойства...................................................................................... |

180 |

9.2.8. |

Влагопроницаемость / влагопоглощение ........................................................... |

180 |

9.2.9. |

Химическая совместимость и химическая стойкость........................................ |

180 |

9.2.10. |

Механическая стойкость..................................................................................... |

181 |

9.2.11. |

Ремонтопригодность ........................................................................................... |

181 |

9.2.12. |

Термоустойчивость ............................................................................................. |

181 |

9.2.13. |

Устойчивость к грибкам ..................................................................................... |

181 |

9.3. |

Технологические материалы............................................................................... |

181 |

9.3.1. |

Акриловые покрытия .......................................................................................... |

181 |

9.3.2. |

Полиуретан .......................................................................................................... |

182 |

9.3.3. |

Покрытия на основе эпоксидных смол............................................................... |

182 |

9.3.4. |

Силиконовые влагозащитные покрытия ............................................................ |

182 |

9.3.5. |

Параксилилен ...................................................................................................... |

184 |

9.4. |

Методы нанесения влагозащитных покрытий ................................................... |

185 |

9.4.1. |

Погружение ......................................................................................................... |

185 |

9.4.2. |

Селективное автоматизированное нанесение .................................................... |

186 |

9.4.3. |

Распыление .......................................................................................................... |

186 |

9.4.4. |

Автоматическое распыление .............................................................................. |

187 |

9.4.5. |

Ручное распыление.............................................................................................. |

187 |

9.4.6. |

Аэрозольное распыление .................................................................................... |

188 |

9.4.7. |

Нанесение покрытия кистью............................................................................... |

188 |

9.4.8. |

Нанесение покрытий в несколько слоев............................................................. |

188 |

9.5. |

Литература........................................................................................................... |

189 |

10. Визуальный контроль.................................................................................................. |

190 |

|

10.1. |

Введение .............................................................................................................. |

190 |

10.2. |

Методы визуального контроля ........................................................................... |

190 |

10.3. |

Технологические операции, где необходимо применение визуального |

|

|

контроля............................................................................................................... |

193 |

10.4. |

Возможности и погрешности визуального контроля......................................... |

194 |

10.5. |

Технологическое оборудование, предлагаемое ОСТЕК.................................... |

195 |

10.5.1. |

Визуальный контроль.......................................................................................... |

196 |

10.5.2. |

Визуальный контроль и бесконтактные измерения........................................... |

215 |

5

11. Автоматическая оптическая инспекция ................................................................... |

221 |

||

11.1. |

Введение .............................................................................................................. |

221 |

|

11.2. |

Место системы АОИ в линии поверхностного монтажа................................... |

221 |

|

11.3. |

Классификация систем АОИ............................................................................... |

222 |

|

11.3.1. |

Системы АОИ сканерного типа.......................................................................... |

222 |

|

11.3.2. |

Системы АОИ с камерами .................................................................................. |

223 |

|

11.4. |

Способы обнаружения и классификации дефектов........................................... |

225 |

|

11.4.1. |

“Золотая плата” (“golden board”) ........................................................................ |

225 |

|

11.4.2. |

Измерение пороговых значений ......................................................................... |

226 |

|

11.4.3. |

Стандартное сравнение с шаблоном и статистическое сравнение с шаблоном226 |

||

11.4.4. |

Интеллектуальные технологии........................................................................... |

227 |

|

11.5. |

Работа с ремонтной станцией ............................................................................. |

233 |

|

11.6. |

Показатели эффективности систем АОИ ........................................................... |

234 |

|

11.7. |

Литература........................................................................................................... |

235 |

|

12. Приложение 1. Упаковки компонентов..................................................................... |

236 |

||

12.1. |

Типы упаковок..................................................................................................... |

236 |

|

12.1.1. |

Упаковка в ленту................................................................................................. |

236 |

|

12.1.2. |

Упаковка в пенал................................................................................................. |

237 |

|

12.1.3. |

Упаковка в матричный поддон........................................................................... |

237 |

|

12.2. |

Чип-компоненты.................................................................................................. |

237 |

|

12.2.1. |

Керамические чип-конденсаторы....................................................................... |

237 |

|

12.2.2. |

Танталовые конденсаторы .................................................................................. |

238 |

|

12.2.3. |

Алюминиевые конденсаторы.............................................................................. |

238 |

|

12.2.4. |

Чип-резисторы..................................................................................................... |

239 |

|

12.2.5. |

MELF-резисторы ................................................................................................. |

239 |

|

12.2.6. |

Чип-индуктивности............................................................................................. |

240 |

|

12.3. |

Дискретные полупроводниковые компоненты .................................................. |

240 |

|

12.3.1. |

Транзисторы в корпусах SOT ............................................................................. |

240 |

|

12.3.2. |

Диоды................................................................................................................... |

241 |

|

12.3.3. |

Мощные устройства в корпусах DPAK.............................................................. |

242 |

|

12.4. |

Интегральные схемы........................................................................................... |

243 |

|

12.4.1. PLCC .................................................................................................................... |

243 |

||

12.4.2. LCC ...................................................................................................................... |

243 |

||

12.4.3. SO |

......................................................................................................................... |

244 |

|

12.4.4. SOJ ....................................................................................................................... |

244 |

||

12.4.5. MSOP ................................................................................................................... |

245 |

||

12.4.6. SSOP..................................................................................................................... |

245 |

||

12.4.7. TSSOP .................................................................................................................. |

246 |

||

12.4.8. TSOP .................................................................................................................... |

246 |

||

12.4.9. QFP....................................................................................................................... |

247 |

||

12.4.10. ....................................................................................... |

CERQUAD и CLCC |

251 |

|

12.4.11. .......................................................................................................... |

Flip chip |

252 |

|

12.4.12. ....................................................................................................... |

BGA, CSP |

252 |

|

6

1. Трафаретная печать

1.1. Введение

1.1.1. Общие вопросы

Целью операции трафаретной печати является нанесение заданного количества паяльной пасты на контактные площадки с определенной точностью и контролируемой повторяемостью. Получающиеся в результате пайки оплавлением паяные соединения обеспечивают электрический контакт компонентов с ПП. С развитием технологии трафаретной печати до уровня, позволяющего наносить пасту на контактные площадки под компоненты с малым шагом выводов, необходимо понимать, какие параметры влияют на результат и как ими управлять.

Нанесение пасты на контактные площадки под компоненты с малым шагом выводов предъявляет более жесткие требования к процессу. Считается, что малым шагом выводов компонентов является шаг 0,65 мм и менее. Однако в современном производстве наметилась тенденция считать малым шаг выводов 0,5 мм и менее. При шаге, превышающем данное значение, совмещение трафарета с ПП и нанесение пасты может производиться без использования систем технического зрения (СТЗ). При шаге выводов, не превышающем 0,65 мм, нанесение пасты предъявляет более жесткие требования, и настоятельно рекомендуется применять СТЗ.

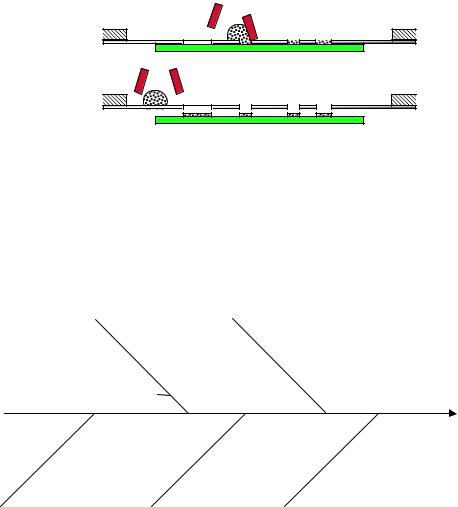

В данном разделе описываются фундаментальные принципы трафаретной печати как технологической операции сборочно-монтажных работ. Качество нанесения пасты имеет существенное влияние как на установку компонентов, так и на пайку. На Рис. 1.1 схематически показана последовательность действий во время трафаретной печати. Паяльная паста продавливается ракелем через отверстия (апертуры) металлического трафарета на ПП. Наиболее важными шагами являются движение пасты перед ракелем, затекание пасты в отверстия, выравнивание отпечатков и разделение трафарета с ПП.

a) Загрузка ПП

б) Прижим ракеля

в) Нанесение паяльной пасты

г) Поднятие ракеля, разделение трафарета с ПП

д) Загрузка следующей ПП

е) Прижим ракеля

7

ж) Нанесение паяльной пасты

з) Поднятие ракеля, разделение трафарета с ПП Рис. 1.1. Процесс трафаретной печати

На этапе трафаретной печати возникает значительная доля дефектов, нередко превышая 60% от всех дефектов после пайки. Однако, когда технологические требования к материалам, конструкции и оборудованию соблюдены (то есть процесс хорошо управляем), доля дефектов, возникающих во время операции трафаретной печати, может быть менее трети при суммарном уровне дефектов 100 ppm.

В целом, качество трафаретной печати определяется пятью группами факторов, которые приведены на Рис. 1.2.

Оборудование |

Технологические параметры |

|

|

||||||||||||||||||||||||||||||

Автомат |

|

|

|

|

|

Усилие |

|

Скорость движения ракеля |

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

Зазор между трафаретом и ПП |

|||||||||||||||||||||||||

трафаретной |

|

|

|

|

|

|

|

||||||||||||||||||||||||||

|

|

|

|

|

|

||||||||||||||||||||||||||||

|

|

|

Ракели |

|

|

|

|

|

|

||||||||||||||||||||||||

печати |

|

|

|

|

|

|

|

|

|

|

|

|

|

Угол наклона ракеля |

|

Качество |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

Трафарет |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Очистка трафарета |

|

|||||||||||

Бумага для |

Жидкость для |

|

|

|

|

|

|

|

|

|

|

|

|

трафаретной |

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

печати |

||||||||||||||||||||

|

|

|

Влажность |

|

|

|

Обучение |

|

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|||||||||||||||||||||||||||

очистки |

|

|

|

очистки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

Температура |

|

|

|

Полномочия |

|

|

|||||||||||||||||||||||

трафаретов |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

трафаретов |

|

|

|

|

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Компетентность |

|

|

||||||||||||||||||

|

|

Паяльная паста |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

Материалы |

Окружающая |

|

|

|

|

Персонал |

|

|

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

среда |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Рис. 1.2. Факторы, влияющие на качество трафаретной печати

1.1.2. Необходимое количество паяльной пасты

Качество паяных соединений описано в стандартах IPC, которые устанавливают требования к форме галтели, подразумевая определенное количество припоя. Однако количество припоя, требуемое для образования качественного соединения, зависит от формы выводов, размеров контактных площадок, компланарности выводов, коробления ПП, смачиваемости и т.д. Многие из этих факторов обычно игнорируются на практике, и рекомендуемое количество пасты задается исходя из размеров контактной площадки.

Припой наносится на ПП в виде пасты и, следовательно, масса наносимого припоя определяется объемом пасты. Количество паяльной пасты должно лежать в определенных пределах. Верхний предел определяется образованием перемычек и шариков припоя в процессе пайки, нижний – слишком тонким слоем припоя в паяном соединении или необходимостью удержания компонентов во время технологических операций, следующих за трафаретной печатью. Таким образом, надежность и технологичность играют здесь важную роль.

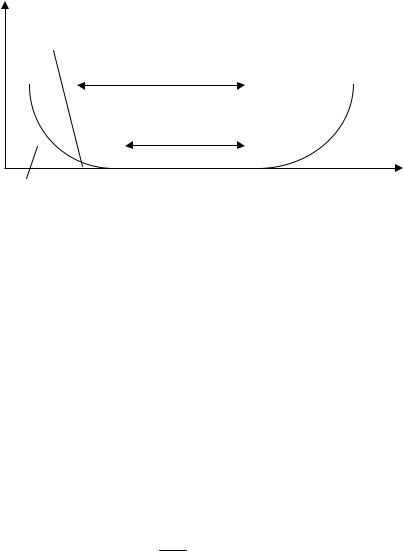

В общем, технологические пределы (возможно ли создать соединение?) при применении компонентов с малым шагом выводов до 0,3 мм могут быть более строгими, чем предел надежности (качественное ли соединение?). Это проиллюстрировано на Рис. 1.3.

8

Количество |

Дефекты, вызванные |

|

|

||||

дефектов |

некомпланарностью |

|

|

||||

|

выводов компонентов |

|

|

||||

|

|

|

Идеальное окно |

|

|

||

|

|

|

|

||||

|

|

|

|

|

процесса |

|

|

|

|

|

|

|

Технологи- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ческое окно |

|

Перемычки |

Отсутствие |

|

|

|

|

|

Количество пасты |

|

|

|

|

|

||||

|

контакта |

|

|

||||

Рис. 1.3. Зависимость количества дефектов от количества пасты

Масса припоя, необходимого для создания надежного соединения, различна для разных компонентов, зависит от размеров и формы выводов. Поэтому для заданной паяльной пасты наносимый объем должен адаптироваться под каждый компонент. При трафаретной печати это достигается путем подбора размеров отверстий трафарета: длины, ширины, высоты. Для определения необходимого количества паяльной пасты также использовались размеры контактных площадок. Расчет массы и объема припоя может быть произведен по следующей формуле:

M = VH пр ρпр ,

где M – масса припоя, V – объем пасты,

Hпр – объемная доля припоя в пасте (примерно 50%, что составляет 89% по массе), ρпр – плотность припоя (около 8,5 мг/мм3).

Количество паяльной пасты на 1 мм2 контактной площадки может быть рассчитан

так:

A = VOρп ,

где A – необходимое количество паяльной пасты, мг/мм2,

V– объем отверстия трафарета, мм3,

ρп – плотность пасты, мг/мм3,

O– площадь поверхности контактной площадки, мм2.

ВТабл. 1.1 приведены значения для некоторых типов компонентов. Помимо формы и объема отпечатков пасты третий фактор влияет на процесс. Этот фактор – расположение отпечатка пасты относительно контактной площадки. В идеале, отпечатки паяльной пасты должны быть полностью совмещены с контактными площадками и не смещаться с них во время дальнейших технологических операций, чтобы не происходило образование перемычек и шариков припоя. Но из-за свойств материалов, из которых изготовлена ПП, трафарета и автомата трафаретной печати, а также допусков на параметры процесса, это не всегда может быть достигнуто. Наиболее критичный компонент, присутствующий в изделии, определяет точность процесса нанесения пасты.

Тип компонента |

|

Необходимое количество |

Требуемая точность |

|

пасты, мг/мм2 |

нанесения отпечатков, мкм |

|

Чип-резисторы, |

чип- |

0,7 |

±100 |

конденсаторы 0402 и 0603 |

|

|

|

Чип-резисторы, |

чип- |

0,7 |

±200 |

конденсаторы 0805 и 1206 |

|

|

|

9

Мелкие |

транзисторы |

и |

0,7 |

±200 |

диоды |

|

|

|

|

SSOP, |

QFP, шаг выводов |

0,6 |

±100 |

|

0,65 мм |

|

|

|

|

TSOP, QFP, шаг выводов 0,5 |

0,4 |

±50 |

||

мм |

|

|

|

|

QFP, шаг выводов 0,4 мм |

|

0,35 |

±50 |

|

Табл. 1.1. Количество паяльной пасты и требуемая точность нанесения отпечатков для различных компонентов

Значения, приведенные в Табл. 1.1, включают в себя все отклонения и являются максимально допустимыми. Если требования к объему пасты, положению отпечатков пасты и их форме выполнены, то процесс нанесения пасты будет бездефектным.

1.2.Пасты. Состав. Классификация. Правила работы с пастами

Паяльная паста представляет собой массу, состоящую из смеси порошкообразного припоя с частицами, обычно сферической формы, и флюса-связки. Свойства паяльной пасты зависят от процентного содержания металлической составляющей, типа сплава, размеров частиц порошкообразного припоя и типа флюса.

Кпаяльным пастам предъявляются следующие требования:

∙высокое качество паяных соединений, без разбрызгивания и образования сопутствующих шариков припоя;

∙хорошие клеящие свойства для удержания компонентов до пайки;

∙высокая стойкость к растеканию при предварительном нагреве;

∙минимальное количество легко удаляемых остатков флюса после пайки;

∙возможность нанесения методом трафаретной печати или дозированием;

∙длительное хранение без изменения свойств.

Тип частиц |

Не более 1% частиц |

Диаметр частиц |

Не более 10% частиц |

припоя |

с размерами, мкм |

припоя, мкм |

с размерами, мкм |

Тип 1 |

150 |

150-75 |

20 |

Тип 2 |

75 |

75-45 |

20 |

Тип 3 |

45 |

45-25 |

20 |

Тип 4 |

45 |

38-20 |

20 |

Тип 5 |

25 |

25-15 |

15 |

Тип 6 |

15 |

15-5 |

5 |

Табл. 1.2. Классификация паст по размеру частиц припоя

Паяльные пасты можно классифицировать по размеру частиц припоя в соответствии со стандартом IPC/EIA J-STD-005 (см. Табл. 1.2). При выборе паст с малым размером частиц следует помнить, что такая паста будет легко наноситься даже через маленькие отверстия трафарета, однако процесс пайки может сопровождаться образованием шариков припоя.

Реология паст довольно сложна. Паяльные пасты – неньютоновские жидкости с высокой тиксотропностью, вязкость которых зависит от коэффициента сдвига. Вязкость пасты выше при меньшем коэффициенте сдвига и ниже – при большем. Чем меньше вязкость, тем больше паста напоминает жидкость. Паяльная паста должна легко проникать через отверстия трафарета и перемещаться по поверхности трафарета, но отпечатки на ПП должны сохранять форму. С точки зрения нанесения пасты, предпочтительна средняя и высокая вязкость. Паста с низкой вязкостью (500 тыс. сП) склонна к расслаиванию, паста с очень высокой вязкостью (1400 тыс. сП) может

10