Основы проектирования электронных средств Материалы к Экз ОПЭС-2014 РК-01-02 / Назаров_Конструирование_РЭС

.pdf

давление в контакте; В — коэффициент, характеризующий геометрические свойства поверхностей; Е — модуль упругости материала. Выражение для отношения η/φ справедливо для поверхностей с чистотой обработки от 3-го до 10-го класса, материалов с модулем упругости Е > 1010 Па и

при |

относительных |

нагрузках Рис. 5.28. График зависимости |

|

на контактных поверхностях |

коэффициентаВ от шероховатости |

||

р/Е=5•10-6...5•10-4. Значение коэффи |

контактирующихповерхностей |

||

циента |

В находят |

из графика |

|

рис.5.28.

После подстановки в формулу (5.43) выражения для η/φ формула

расчета |

удельного |

сопротивления фактического контакта принимает |

вид |

R м . у д =10 - 4 - [2. 12 λM (рВ/Е) 0 . 8 ] - 1 м2 К/ Вт. |

|

|

||

Тепловая проводимость прослойки межконтактной среды σ с. уд = |

||

= λС/δэкв |

, где λС |

— коэффициент теплопроводности среды; δэкв= |

=(hСР1+hСР2)(1-mh) — эквивалентное расстояние между контактирующими поверхностями; hСР1 и hСР2 — средние высоты микронеровностей контактирующих поверхностей; т h — коэффициент заполнения профиля микронеровностей.

Значение ( 1 -т h ) находят с помощью графика рис. 5.29.

После того как величины R м. уд

и σС. УД |

определены, можно |

|

|

найти тепловую проводимость |

|

||

контакта |

|

|

|

σк = (1/R м.уд + σс.уд)Sк. |

|

||

где S к — площадь контакта. |

|

||

Таким образом, величина теп- |

|

||

ловой проводимости контакта за- |

|

||

висит от коэффициентов тепло- |

Рис. 5.29. Зависимость |

||

проводности материалов контакти- |

|||

рующих поверхностей, теплофизи- |

коэффициента |

||

(1 - m h) от суммы средних |

|||

ческих свойств межконтактной |

|||

|

|||

213

среды, качества обработки контактирующих поверхностей, удельного давления в контакте и площади контакта.

Для металлических поверхностей удельная тепловая проводимость контакта определяется физико-механическими свойствами материалов, чистотой обработки контактирующих поверхностей и удельным давлением. При удельном давлении более 2000 Н/см2 , что характерно,

например, для резьбовых соединений, |

удельная тепловая |

проводи- |

||

мость контакта практически не зависит |

от давления. Значения удель- |

|||

ной тепловой проводимости для некоторых контактирующих |

материа- |

|||

лов с шероховатостью поверхности R z = 20 и удельным давлением в |

||||

контакте 1000 Н/см2 приведены в табл. 5.8. |

|

|

|

|

|

|

Таблица 5.8 |

||

|

|

|

|

|

Материал контактирующих |

|

σуд•104, Вт/(м2∙К) |

|

|

пар |

|

|

|

|

Медь — алюминий |

|

12,5 |

|

|

Медь — медь |

|

10 |

|

|

Медь — латунь |

|

5,5 |

|

|

Медь — сплав Д16Т |

|

5,0 |

|

|

Сплав Д16Т — сплав Д16Т |

|

4,0 |

|

|

Сталь — медь |

|

1,2 |

|

|

Сталь — сплав Д16 |

|

0,83 |

|

|

Сталь — сталь |

|

1,5 |

|

|

Сталь — сталь (резьбовое |

|

0,17 |

|

|

Металл — краска — металл |

|

0,05 |

|

|

Металл — стекло |

|

3... 6,4 |

|

|

Используя данные табл. 5.8, можно для приведенных пар контактирующих поверхностей провести оценку тепловой проводимости контакта , как σК =σУД. •SK где SK — площадь поверхности контакта.

5.4.2. Конструкции контактов в кондуктивных системах охлаждения

Кондуктивные цепи передачи тепла содержат два вида тепловых контактов: неразъемные и разъемные.

Неразъемные тепловые контакты характерны для конструкций функциональных ячеек и представляют собой звено теплопередачи от тепловыделяющего элемента к теплоотводящей шине. Тепловой контакт обычно обеспечивается за счёт пайки, сварки и склеивания мест соеди-

214

нений, а также с помощью заклепок и винтов. В последних случаях для уменьшения теплового сопротивления рекомендуется заполнять контакты теплопроводящими пастами (например, КПТ-8) или клеями, использовать в контактах пластичные прокладки из меди, свинца и алюминия. Применение теплопроводящих паст эффективно при шероховатости контактирующих поверхностей выше R Z= 20 и позволяет снять

зависимость теплового сопротивления контакта от удельного давления.

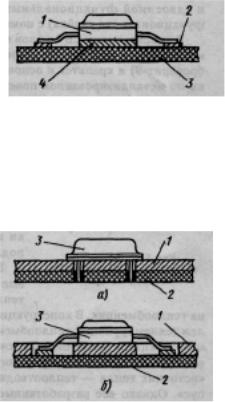

В конструкциях функциональных ячеек на интегральных микросхемах неразъемные тепловые контакты образуют корпуса микросхем с

теплоотводящими шинами. |

|

Вариант установки микросхемы в |

|

корпусе типа 4 на теплоотводящую |

|

шину показан на рис. 5.30, Теплоотво- |

|

дящая шина 4 монтируется на печат- |

|

ной плате 3 со стороны расположения |

|

контактных площадок для пайки вы- |

|

водов микросхем. Микросхема 1 при- |

Рис. 5.30. Установка |

клеивается к шине, выводы микросхе- |

микросхемы на |

мы распаиваются на контактные пло- |

теплоотводящуюшину |

щадки 2 печатной платы. Материалом |

|

для теплоотводящих шин и кондуктивных теплостоков в виде металлических оснований служат сплавы алюминия, медь и ее сплавы. Применение теплоотводящих шин и металлических оснований позволяет снизить перегрев корпусов микросхем при естественном воздушном

охлаждении |

конструкций |

приблизительно |

на |

(10...20)%. |

Для |

|||

достиженияуказанного |

эффекта |

|

|

|

|

|||

толщина |

|

шин |

|

и |

|

|

|

|

оснований из |

сплавов |

алюминия |

|

|

|

|

||

должна быть не менее 1 мм, из меди |

|

|

|

|

||||

и ее сплавов — не менее 0,5 мм. |

|

|

|

|

|

|||

Установка микросхем в корпусах |

|

|

|

|

||||

типов 1 и 4 на металлические основа- |

|

|

|

|

||||

ния производится согласно рис. 5.31. |

|

|

|

|

||||

Основание наряду с функцией кон- |

|

|

|

|

||||

дуктивного теплостока обычно вы- |

|

|

|

|

||||

полняет |

роль |

несущего |

элемента |

|

|

|

|

|

кон- |

|

|

|

|

|

|

|

|

струкции. На основании закрепляется |

Рис. 5.31. Установка микросхем |

|

||||||

печатная плата 2, пайка выводов мик- |

|

|||||||

росхем |

производится в |

отверстиях |

на металлическиеоснования: |

|

||||

(рис. 5.31,а) или окнах |

(рис. |

5.31,6), а — микросхема в корпусе типа 1; |

||||||

выполненных |

в основании. Как и в |

б — микросхема в корпусе типа 4 |

||||||

случае с теплоотводящей шиной,

215

микросхемы для уменьшения теплового сопротивления между основанием и корпусами устанавливаются на основании с помощью клея. Величина теплового сопротивления контакта зависит от теплопроводности клея. При увеличении коэффициента теплопроводности клея от 0,2 до 1,8 Вт/(м • К) перегрев микросхем, установленных на алюминиевых основаниях, снижается приблизительно на 10%, на медных основаниях — на 23%.

Кондуктивные теплостоки в виде металлических рамок с планками

иоснований используются в конструкциях функциональных ячеек цифровых РЭС на бескорпусных микросборках Микросборки закрепляются на планках металлических рамок (конструкции односторонней

исдвоенной функциональных ячеек) и основаниях (двухсторонняя функциональная ячейка) с помощью клея.

Вконструкциях СВЧ-узлов подложки микросборок выполняются из материалов с высоким коэффициентом теплопроводности (поликор, брокерит-9) и крепятся к основанию-теплоотводу или с помощью пайки по металлизированной поверхности подложки, или одним из механических способов, обеспечивающих надежный тепловой электрический контакт.

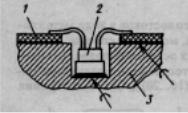

Фрагмент конструкции СВЧ-устройст- ва на микросборках приведен на рис. 5.32. Бескорпусные СВЧ-микросборки 1 припаиваются к основанию — теплоотводу 3. Мощный транзистор 2 размещается в спе-

|

|

циальном |

углублении |

непосредственно |

на |

||||

|

|

основании |

и закрепляется с помощью пай- |

||||||

|

|

ки |

по металлизированной |

поверхности |

|||||

Рис. 5.32. Фрагмент |

|

подложки. |

тепловые |

контакты |

(тепло- |

||||

конструкции СВЧ- |

|

Разъемные |

|||||||

устройства |

вые |

разъемы) обеспечивают |

сток |

тепла |

с |

||||

на микросборках |

|||||||||

тепловых шин и металлических оснований |

|

||||||||

|

на |

теплообменник. В конструкциях |

РЭС |

с |

|||||

естественным воздушным охлаждением функции теплообменника выполняет корпус или элементы конструкции с развитой поверхностью (радиаторы). Включение теплового разъема создает непрерывную кондуктивную цепь теплопередачи «источник тепла — теп л о отводящая шина — тепловой разъем — корпус». Однако все разработанные и применяемые в конструкциях РЭС тепловые разъемы имеют недостатки: сложность конструкции, неудобство в эксплуатации, низкая производственная технологичность и др. Следует также иметь в виду, что использование тепловых разъемов ведет к ухудшению массогабаритных показателей конструкций РЭС.

216

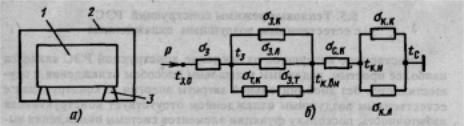

Тепловые разъемы принято классифицировать по типу рабочего элемента, замыкающего цепь теплопередачи от функциональной ячейки 1 к теплообменнику 2 (рис. 5.33); рабочими элементами тепловых разъемов служат ребро, паз, цилиндр, конус, клин и плоскость.

Рис. 5.33. Конструкция тепловых разъемов с рабочими элементами: а — ребро; б — паз; в — цилиндр; г — корпус; д — клин; е — плоскость

Величина теплового сопротивления в разъеме определяется пло-

щадью поверхности теплопередачи (рис. 5.33, а), повышением точности соединения (рис. 5.33, б, в) и усилием сжатия поверхностей (рис. 5.33. г. д. е).

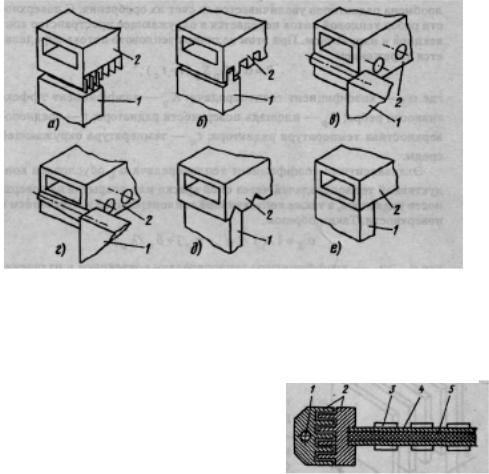

Пример реализации |

кондуктивной |

|

||||||

цепи |

теплопередачи в |

конструкции |

|

|||||

РЭС дан на рис. 5.34. На печатной |

|

|||||||

плате 5 с двух сторон установлены |

|

|||||||

теплоотводящие шины 4, на которых |

|

|||||||

закреплены |

корпуса интегральных |

|

||||||

микросхем |

3.Теплоотводящие шины |

Рис. 5.34. Конструкция ФЯ |

||||||

соединены |

с |

ребристым |

тепловым |

|||||

степловым разъемом |

||||||||

разъемом 2. В ответной части разъема |

|

|||||||

предусмотрен |

канал |

1 |

системы |

|

||||

принудительного |

жидкостного |

|

||||||

охлаждения |

.Конструкция |

обладает |

|

|||||

низким тепловым сопротивлением по |

|

|||||||

всей |

плате |

(0.3…0.45К/Вт) |

и |

|

||||

обеспечивает возможность оператив |

|

|

||||||

ной замены ячеек в устройствах. |

|

|

||||||

217

5.4.3. Основы расчета радиаторов

В кондуктивных системах охлаждения функции теплообменников с окружающей средой часто выполняют радиаторы — элементы системы охлаждения с развитой поверхностью теплообмена. Поверхность теплообмена радиаторов увеличивается за счет их оребрения. С поверхности ребер тепловой поток передается в окружающее пространство конвекцией и излучением. При этом величина теплового потока определяется выражением

P =αΣ KPSPK(t-tC),

где (αΣ. — коэффициент теплопередачи; КP — коэффициент эффективности ребра; Sр — площадь поверхности радиатора; t — среднеповерхностная температура радиатора; t c — температура окружающей среды.

Эквивалентный коэффициент теплопередачи αΣ. обусловлен кондуктивной теплопередачей через слой краски или покрытия на поверхности радиатора, а также конвективной теплопередачей и излучением с поверхности. Таким образом,

αΣ.=1/(1/(αK +αЛ)+δП/λП),

где а к, а л — коэффициенты теплопередачи конвекцией и излучением; λп — коэффициент теплопроводности покрытия; δп — толщина

покрытия.

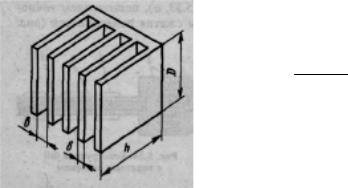

Коэффициент эффективности ребра характеризует температурный перепад по высоте ребра h(рис. 5.35):

Kp = th(mh)/(mh),

Рис. 5.35. Ребристый

радиатор воздушногоохлаждения

где т = m =

αU / λF Va U/KF — параметр, характеризующий форму ребра (α =αк + α л , U

αU / λF Va U/KF — параметр, характеризующий форму ребра (α =αк + α л , U

— периметр сечения ребра, λ — коэффициент теплопроводности материала ребра, F — площадь поперечного сечения ребра).

Если на поверхности нет оребрения, то коэффициент эффективности ребра

K P = 1

Конвективный коэффициент теплопередачи a K определяется по критери-

218

алышм уравнениям (5.4) и (5.5). При этом характерный размер конструкции радиатора L=b/2 , где b — расстояние между ребрами.

Для пластинчатого радиатора с вертикально ориентированными ребрами критерий Нуссельта рассчитывается по формулам:

Nu = 1.4[

(1+ 0.113GrL / D) + 0.33GrL / D − (1+ 0.113GrL / D)] при GrL/D<7

(1+ 0.113GrL / D) + 0.33GrL / D − (1+ 0.113GrL / D)] при GrL/D<7

Nu = 0,64+ 0,023GrL/D при 7≤GrL/D<20;

Nu = 0,5(GrL/D) при GrL/D≥20,

где D — длина ребра радиатора (см. рис. 5.35).

Коэффициент теплопередачи излучением αл находят по форму-

лам (5.33), (5.34) и (5.36).

Расчет радиаторов заключается в определении параметров конструкции при заданном перегреве поверхности (проектный расчет) или в определении перегрева поверхности при известных геометрических размерах радиатора (поверочный расчет). Задача решается методом последовательных приближений.

5.5. Тепловые режимы конструкций РЭС с естественным воздушным охлаждением

Естественное воздушное охлаждение конструкций РЭС является наиболее простым, надежным и дешевым способом охлаждения и осуществляется без дополнительной затраты энергии. В конструкциях с естественным воздушным охлаждением отсутствует конструктивная избыточность, поскольку функции элементов системы охлаждения выполняют элементы, образующие структуру конструкции. Однако эффективность естественного воздушного охлаждения относительно низка (см. табл. 5.7). Поэтому данный вид охлаждения может применяться в конструкциях РЭС, работающих в облегченном тепловом режиме.

Передача тепла от конструкции окружающей среде осуществляется конвекцией и излучением. Вывод тепла на корпус конструкции от внутренних источников происходит за счет всех трех видов теплопередачи.

Различают две разновидности конструкций РЭС, в которых применяется естественное воздушное охлаждение: конструкции с герметичным для тепловых процессов кожухом и конструкции с перфорированным кожухом. Применительно к последним естественное воздушное охлаждение называют естественной воздушной вентиляцией.

219

Процессы теплообмена конструкций с окружающей средой в значительной степени определяются их структурой. Поэтому все существующие конструкции РЭС можно разделить на классы, для каждого из которых характерна тепловая модель и набор показателей, необходимых для оценки теплового режима. Одним из признаков классификации может служить структура нагретой зоны конструкции (расположение в конструкции источников тепла). На основе этого признака произведена классификация рассмотренных ниже конструкций РЭС.

5.5.1. Тепловое моделирование и расчет теплового режима конструкций РЭС с источниками тепла, распределенными в объеме

К данному классу конструкций РЭС относятся конструкции блоков книжного, веерного и разъемного типов. Общим для них является то, что нагретая зона представляет собой объем, занимаемый собранными в блок функциональными ячейками (ФЯ). Самая «горячая» точка конструкций — центр нагретой зоны.

Схематическое изображение конструкции приведено на рис. 5.36, а. Блок функциональных ячеек (нагретая зона) 1 размещен в корпусе 2 и закреплен на корпусе с помощью установочных элементов (бобышек, втулок, кронштейнов, угольников и др.) 3.

Рис. 5.36. Тепловая модель конструкции блока с объемной нагретой зоной:

а — схемотехническое изображение конструкции; б — тепловая схема

При построении тепловой модели принимаются следующие допущения:

нагретая зона является однородным анизотропным телом; источники тепла в нагретой зоне распределены равномерно;

поверхности нагретой зоны и корпуса — изотермические со среднеповерхностными температурами t3, tк вн, t к н соответственно.

Тепло от центра нагретой зоны с температурой t30 теплопроводностью (эквивалентная тепловая проводимость σ3) выводится на поверхность нагретой зоны.

220

С поверхности нагретой зоны посредством конвективной (σЗК) и лучевой (σЗЛ3) теплопередачи через воздушные прослойки, теплопроводностью контакта «нагретая зона — установочные элементы» (σтк)и самих установочных элементов (σЗ.Г) тепло передается на внутреннюю поверхность корпуса. За счет теплопроводности стенок (σ с к )тепло выводится на наружную поверхность корпуса,откуда конвекцией(α к к ) и излучением (αк л) переносится в окружающее пространство.

Тепловая схема, отражающая процесс теплообмена в конструкции, приведена на рис. 5.36,6. Критериальной оценкой теплового режима конструкций является температура в центре нагретой зоны t З.О. Как следует из тепловой схемы рис. 5.36, б,

tЗ.0=tЗ+P/σЗ

æ |

σ |

Т .К . |

σ |

З.Т . |

ö |

ç |

|

|

÷ |

||

tЗ = tК .ВН + P /çσ З.К . +σ З.Л + |

|

|

|

|

÷ |

|

|

|

|

||

è |

σ Т .К +σ З.Т ø |

||||

tК.ВН.= tК.Н +P/σC.K.

tК.Н =tC+P/(σK.K+σК.Л.)

Здесь Р — тепловой поток, рассеиваемый конструкцией; σ3 — тепловая проводимость нагретой зоны от центра к ее поверх-

ности:

|

σ З |

= |

|

4λZ lX lY |

|

|

|

clZ |

|||

|

|

|

|

||

где |

λz |

— эквивалентный коэффициент теплопроводности нагретой зо- |

|||

ны |

по |

|

направлению z; lx, ly, lz — приведенные геометрические раз- |

||

меры нагретой зоны по соответствующим направлениям осей координат; С — коэффициент формы нагретой зоны, определяемый по графикам рис. 5.16;

σ 3 к — конвективно-кондуктивная тепловая проводимость между нагретой зоной и внутренней стенкой корпуса:

σ З.К . = кlП λВ (SЗ + SК .ВН . ) / 2

СР

где к п — поправочный коэффициент на конвективный теплообмен в условиях ограниченного пространства; λ, В — коэффициент теплопро-

221

водности воздуха для среднего значения температуры воздуха в прослойке; lСР — среднее расстояние между нагретой зоной и кожухом;

S 3 — площадь поверхности нагретой зоны; S к вн — площадь внутренней поверхности корпуса;

σ 3 л — тепловая проводимость теплопередачи от нагретой зоны к внутренней стенке корпуса излучением:

где α л — коэффициент теплопередачи излучением; σ т к — тепловая

проводимость контакта между нагретой зоной и установочными элементами;

σ 3 т— тепловая проводимость установочных элементов: σ З.Т . = nlλ SСР

где п — число элементов; λ — коэффициент теплопроводности материала; l— длина установочных элементов по направлению теплового потока; SCP — площадь средней изотермической поверхности, перпендикулярной направлению теплового потока; σ с к — тепловая проводимость стенок кожуха;

σ CK = λCK (SK .BH + SK .H ) / 2

δ

CK

где λ с к— коэффициент теплопроводности материала корпуса; δ с к— толщина стенки; S к вн, S к н — площади внутренней и наружной поверхностей корпуса;

σкк— тепловая проводимость от наружной поверхности корпуса к среде для конвективной теплопередачи:

σк . к = αк Sк . н

где α к — коэффициент теплопередачи; σкл=αлSкн — тепловая проводимость от наружной стенки корпуса к среде для теплопередачи излучением; α л — коэффициент теплопередачи излучением.

Расчет показателей теплового режима блоков может быть выполнен методом последовательных приближений или тепловой характеристики. В ориентировочных расчетах для определения тепловой проводимости ст 3 от центра нагретой зоны к ее поверхности можно воспользоваться [20] усредненными значениями эквивалентных коэффициентов

222