- •Дипломдық жұмыс

- •Түсіндірме жазба

- •Тапсырма

- •Кестесі

- •Қолтаңбалары

- •Аңдатпа

- •Аннотация

- •Мазмұны

- •1. Технологическая часть

- •1.1 История развития по бцм. Сырьевая база, перспективы

- •1.2 Обогатительная фабрика. Состав цеха. Технологическая цепочка.

- •1.2.1 Схемы измельчения и характеристика основного оборудования цеха

- •2 Расчетно_конструкторская часть

- •2.1 Оборудование для флотационного обогащения.

- •Процесс флотации

- •Классификация флотационных машин

- •Механические флотационные машины

- •2.5 Требования, предъявляемые к современным флотационным машинам

- •2.6 Расчет флотомашины

- •2.7.2 Расчёт мощности привода

- •Предварительно по конструктивным соображениям принимаем

- •3 Ремонт и монтаж оборудования

- •3.1 Эксплуатация обогатительного оборудования

- •3.2.1 Сущность системы планово-предупредительных ремонтов

- •3.2.2 Планирование и проведение ремонтных работ

- •3.2.3 Технология ремонта оборудования

- •4 Охрана труда

- •4.1 Анализ опасных производственных факторов

- •4.2 Организационные мероприятия

- •4.3 Технические мероприятия

- •4.3.1 Обеспечение электробезопасности

- •4.3.2 Расчет защитного заземления

- •4.3.3 Организация приточно-вытяжной вентиляции

- •4.3.4 Защита от механических травм

- •4.3.5 Санитарно-гигиенические мероприятия

- •4.3.6 Обеспечение спецодеждой, спецобувью, предохранительными приспособлениями

- •4.3.7 Организация искусственного и естественного освещения

- •4.3.8 Расчет искусственного освещения

- •4.3.9 Защита от шума

- •4.3.10 Защита от вибраций

- •4.3.11 Противопожарные мероприятия

- •5 Экономическая часть

- •5.1 Производственная мощность цомр

- •5.2 Форма организации труда. Режим работы цеха и графики

- •5.3 Заработная плата рабочих

- •5.3 Калькуляция себестоимости переработанной руды

- •Заключение

- •Список использованных источников

2.7.2 Расчёт мощности привода

Угловая скорость диска

![]() ,

с-1определяем по формуле, при

,

с-1определяем по формуле, при![]() об/мин

об/мин

![]() с-1

с-1

Окружную максимальную скорость диска

![]() ,

м/с определяем по формуле

,

м/с определяем по формуле

![]()

где

![]() - радиус диска,

- радиус диска,![]() м.

м.

Тогда

![]() м/с

м/с

Рисунок 7.7 - Схема к расчёту пеногасителя

Используя теорему об изменении кинематической энергии, предлагаем определить мощность через определение кинетической энергии.

Мощность привода пеногасителя

![]() ,

Вт определяем по формуле

,

Вт определяем по формуле

![]() (2.8)

(2.8)

где

N1 - мощность, расходуемая на придание пене максимальной окружной скорости и на поднятие её на высотуh, Вт

N2- мощность, затрачиваемая на преодоление сил трения пены о диск при её передвижении, Вт;

N3- мощность, расходуемая на трение в опорах, Вт.

Мощность N1Вт определяем по формуле

![]() , (2.9)

, (2.9)

где

![]() - работа, совершаемая за 1 с, Вт;

- работа, совершаемая за 1 с, Вт;

![]() - изменение кинетической энергии за 1

с, Вт;

- изменение кинетической энергии за 1

с, Вт;

![]() - изменение потенциальной энергии за 1

с, Вт,

- изменение потенциальной энергии за 1

с, Вт,

Изменение кинетической энергии

![]() ,

Вт определяем по формуле

,

Вт определяем по формуле

![]() , (2.10)

, (2.10)

где

![]() - масса пены, поступающей за 1 с,

- масса пены, поступающей за 1 с,![]() кг;

кг;

![]() - начальная скорость пены,

- начальная скорость пены,![]() м/с.

м/с.

Тогда

![]() Вт.

Вт.

Изменение потенциальной энергии

![]() ,

Вт определяем по формуле

,

Вт определяем по формуле

![]() , (2.11)

, (2.11)

где

g- ускорение свободного падения,g= 9,81 м/с2

h - высота подъёма пены по диску,h= 0,04 м.

Тогда

![]() Вт.

Вт.

Таким образом

![]() Вт.

Вт.

Мощность

![]() ,

Вт определяем по формуле

,

Вт определяем по формуле

![]() ,

(2.12)

,

(2.12)

где

![]() - путь пены по диску,

- путь пены по диску,![]() м;

м;

![]() - коэффициент трения пены о диск,

- коэффициент трения пены о диск,![]() ;

;

![]() Вт.

Вт.

Мощность

![]() ,

Вт определяем по формуле

,

Вт определяем по формуле

![]() , (2.13)

, (2.13)

где

![]() -

эквивалентная нагрузка, Н

-

эквивалентная нагрузка, Н

![]() , (2.14)

, (2.14)

где

![]() - вес диска, Н;

- вес диска, Н;

![]() . (2.15)

. (2.15)

где

![]() - масса диска,

- масса диска,![]() кг.

кг.

![]() Н

Н

![]() - радиальная нагрузка от ремня, задаёмся

- радиальная нагрузка от ремня, задаёмся![]() Н

Н

Тогда

![]() Н;

Н;

где

![]() - приведённый коэффициент трения,

- приведённый коэффициент трения,![]() .

.

![]() - диаметр подшипника, м.

- диаметр подшипника, м.

Предварительно по конструктивным соображениям принимаем

Подшипник 2007106 ГОСТ333-71,

![]() мм ,

мм ,![]() мм

мм

Таким образом

![]() Вт

Вт

Тогда

![]() Вт.

Вт.

Мощность двигателя![]() Вт определяем по формуле

Вт определяем по формуле

![]() , (2.16)

, (2.16)

где

![]() - коэффициент полезного действия ременной

передачи,

- коэффициент полезного действия ременной

передачи,![]() ;

;

![]() - коэффициент полезного действия

подшипников,

- коэффициент полезного действия

подшипников,![]() .

.

Тогда

![]() Вт

Вт

По мощности

![]() ,

Вт подбираем двигатель 4АА63А6У3 ГОСТ

19523-74

,

Вт подбираем двигатель 4АА63А6У3 ГОСТ

19523-74

![]() кВт;

кВт;![]() об/мин.

об/мин.

3 Ремонт и монтаж оборудования

3.1 Эксплуатация обогатительного оборудования

Производительная работа измельчительного оборудования достигается в результате устойчивой работы его отдельных механизмов, деталей и узлов, т. е. высокого коэффициента использования во времени. На современных обогатительных фабриках коэффициент использования оборудования достигает 93-95% - что является результатом правильной технической эксплуатации машин и механизмов, выполнения инструкций по эксплуатации оборудования и соблюдения технологического режима измельчения.

Машинист измельчительных установок обязан за 20÷25 мин до начала смены приступить к приему смены на рабочем месте. Принимая смену, машинист проверяет: чистоту рабочего места, наличие и исправность предохранительных ограждений, барьеров и кожухов на машинах и механизмах; состояние оборудования, к особенности коренных подшипников мельниц п классификаторов, привода, зубчатых зацеплений, болтов, крепящих футеровку барабана и крышек; наличие смазки во всех соответствующих точках; наличие руды в бункерах; состояние конвейерной лепты; исправность корпусов электрических пусковых устройств и наличие заземления.

О всех замеченных неисправностях машинист должен сообщить начальнику смены. При отсутствии неполадок или же после их устранения необходимо доложить начальнику смены о приемке смены, с соответствующей записью в специальном журнале.

После приемки смены машинист приступает к запуску оборудования измельчительного отделения, получив предварительное па то разрешение начальника смены (в случае, если смена была принята при остановленном оборудовании).

Измельчительное оборудование включается в работу с конца технологической цепочки. Вначале пускаются классификаторы, затем мельницы, питающие конвейеры, и, наконец, пневматические секторные затворы, через которые руда из бункера поступает на конвейеры. Мельница должна пускаться в работу только после включения централизованной системы жидкой и густой смазки. При работе мельниц машинист должен следить за состоянием привода, не допуская его пульсаций и ударов. Шум, создаваемый открытой зубчатой передачей, должен быть ровным, без периодического усиления и ослабления.

Необходимо внимательно наблюдать за состоянием крепежных болтов мельницы, так как при ударных нагрузках и сотрясениях они быстро ослабевают. Во избежание протекания пульпы болты должны быть туго затянуты и иметь под гайками хорошие уплотняющие прокладки. В случае появления течи мельница должна быть остановлена и произведена соответствующая подтяжка болтов.

При появлении течи пульпы в цапфах необходимо проверить прилегание поверхностей цапфы и загрузочного патрубка, а также наличие уплотнительного шнура между питателем и загрузочным патрубком.

Машинист должен следить за тем, чтобы не было течи масла в маслопроводе и уплотнениях.

Не допускается перегрев коренных подшипников мельницы выше 60°С, так как повышение температуры выше нормы может привести к расплавлению баббитовых вкладышей. При повышении температуры выше 650С автоматически включается световая сигнализация, а выше 750С мельница отключается.

Необходимо систематически следить за поступлением масла в подшипники через специальные смотровые окна и поступлением густой смазки на зубчатое зацепление. В корпус подшипника должна постоянно поступать охлаждающая вода. При работе мельницы смещение корпуса подшипника по сфере относительно опорной плиты допускается в поперечном п продольном направлениях не более 0,5÷1,5 мм от нормального положения.

В случае внезапной остановки мельницы должны быть отключены все электродвигатели.

При эксплуатации классификаторов необходимо соблюдать следующие правила.

Масляные ванны редукторов должны быть заполнены до уровня, соответствующего рискам маслоуказателей. Все места, подлежащие смазке, должны быть смазаны смазками соответствующих марок.

Необходимо осмотреть зубчатые передачи и проверить нет ли грязи (песка) между зубьями. Пустить классификатор вхолостую и проверить пе забиты ли рейки песками. Если рейки забиты, то необходимо выпустить пульпу из классификатора п размыть пески.

Пуск в ход спирального классификатора производится при постепенном опускании вращающихся спиралей до нормального рабочего положения. Загрузка классификаторов должна производиться постепенно. Не допускается попадание внутрь корыта классификаторов посторонних предметов (шаров, обломков стержней); в месте присоединения загрузочного желоба к корыту классификатора необходимо устанавливать металлическую сетку.

Необходимо регулярно удалять щепу с решетки классификатора. При внезапной остановке классификатора необходимо: отключить все электродвигатели; закрыть поступление воды па общих магистралях; поднять спирали классификатора с тем, чтобы не допускать их заиливания осевшим материалом; при необходимости открыть спускной кран для выпуска материала из классификатора в аварийный зумпф.

Основными причинами неполадок и поломок деталей классификатора (поломка рычагов и подвесок, изгибы и обрывы реек, поломка футеровки, повреждение спиралей и др.) являются перегрузки классификатора песками и попадание в корыто металлических предметов. Поэтому необходимо вести постоянный контроль за плотностью пульпы. Для периодической очистки корыта от попавших в пего металлических предметов и щепы, классификатор останавливается один раз в 1-2 месяца.

Важным условием обеспечения надлежащей гидравлической классификации по заданной крупности является спокойная работа гидроциклона. В случае возникновения вибраций аппарата и магистралей, а также резких колебаний давления на входе или выхода из строя манометра необходимо отключить гидроциклон, выяснить причину неполадок и устранить их. Если струя песков из насадки образует неправильный веер (струя песков однобокая пли выходит рывками), необходимо очистить насадку от зерен классифицируемого материала и посторонних предметов пли же устранить допущенные при сборке дефекты. Для того, чтобы гидроциклон не забивался крупными зернами классифицируемого материала или посторонними предметами, необходимо в зумпфе остановить сетку, размеры отверстий которой должны быть меньше разгрузочного диаметра песковой насадки и ширины отверстия в питающем вкладыше.

Остановка агрегата измельчения мельница — классификатор производится по распоряжению начальника смены. Порядок остановки обратный порядку пуска, т. е. первым прекращается работа питателя, затем отключаются конвейеры, мельницы и последними (после тщательной выработки песков) останавливаются классификаторы.

Машинист измельчительных установок обязан строго выполнять правила по поддержанию чистоты и порядка на рабочем месте: сдавать механизмы и рабочие места чистыми; устранять причины образования грязи, счищать желоба, смывать площадки; инструмент и запасные детали должны храниться в отведенных для них местах; просыпавшаяся с конвейеров или течек руда должна возвращаться в мельницу: неподвижные части машин следует протирать тряпкой, смоченной керосином.

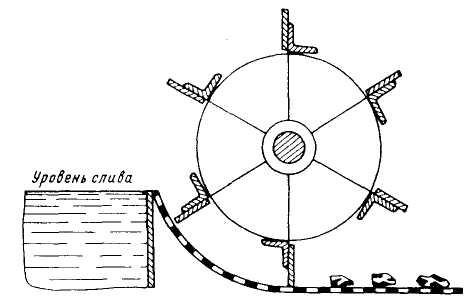

Вместе с дробленой рудой в мельницы часто поступает значительное количество древесной щепы. Для удаления ее применяют несколько способов. Так, желоб, распределяющий пульпу по ширине корыта реечного классификатора, изготовляют из мелкого сита, через которое пульпа свободно проходит, а щепа задерживается. Для улавливания щепы после спиральных классификаторов сито устанавливают в желобе ниже сливного порога классификатора. Такой способ широко распространен на практике. При малом количестве щепы очистка производится вручную. Пример механического устройства для удаления щепы показан на рисунок 3.1.

Рисунок 3.1. Схема механического скребка для удаления щепы

На медленно вращающемся (n=10 об/мин) металлическом каркасе (цилиндрической формы) укреплены скребки, изготовленные из резиновой полосы или отрезков конвейерной ленты. Щепа сбрасывается ими в вагонетку.

3.2 Ремонт оборудования измельчительных отделений обогатительных фабрик