книги / Основы технологии машиностроения. Методы обработки заготовок и технологические процессы изготовления типовых деталей машин

.pdfу заготовок с непрошитым отверстием обрабатывают обыч- но за три перехода (сверлят, зенкеруют, развертывают или тонко растачивают).

Окончательно отверстие в поршневой головке под за- прессовку втулки стремятся обрабатывать совместно с от- верстием в кривошипной головке. Этим добиваются точно- сти и правильности положения оси поршневой головки не вследствие растачивания отверстия во втулке, а в резуль- тате точного положения оси ее посадочного отверстия.

Наибольшее распространение получило тонкое раста- чивание алмазными или эльборовыми резцами на алмазно- расточных станках. При этом обеспечивается точность диа- метра отверстия в пределах 0,02–0,03 мм. Снимаемый при растачивании припуск составляет 0,05–0,08 мм на сторону.

Отверстие в кривошипной головке цельнокованых ша- тунов предварительно обрабатывают до отрезания крышки, окончательно – после сборки шатуна с крышкой. Отверстие

вкривошипной головке раздельно кованых шатунов предва- рительно обрабатывают отдельно у крышки и шатуна (обычно протягивают полуотверстия, см. рис. 12.37) и окон- чательно – после сборки шатуна с крышкой.

Предварительно отверстие в кривошипной головке обрабатывают обычно за два перехода: производят черновое зенкерование (снимают припуск, равный 2,0–2,5 мм на сто- рону) и чистовое фрезерование (удаляют припуск 0,5–1,0 мм на сторону). После сборки шатуна с крышкой отверстие

вкривошипной головке зенкеруют и растачивают (реже раз- вертывают).

Для выполнения этой операции применяют много- шпиндельные многопозиционные сверлильно-расточные станки. Схема обработки отверстия в кривошипной головке на шестишпиндельном станке с четырехпозиционным сто- лом показана на рис. 12.39. На столе станка в позиции 1 ус- танавливают одновременно в приспособлении два шатуна.

391

Рис. 12.39. Схема обработки отверстия в кривошипной головке шатуна в сборе

На позиции 2 предварительно зенкеруют отверстие, на пози- ции 3 отверстие зенкеруют окончательно, а на позиции 4 растачивают отверстие и одновременно снимают фаску с одной стороны отверстия. Чистовую обработку отверстия в кривошипной головке осуществляют предварительным растачиванием (снимают припуск, равный 0,1–0,15 мм на сторону), тонким растачиванием алмазным или эльборо- вым резцом (удаляют припуск, равный 0,05–0,1 мм на сто- рону) и хонингованием (припуск 0,02–0,05 мм на сторону).

Отверстия под стяжные (шатунные) болты у раздель- но- и цельнокованых шатунов предварительно обрабаты- вают отдельно у шатуна и крышки, окончательно – совме-

392

стно. Предварительно отверстия под болты у цельнокова- ных шатунов обрабатывают после отрезки крышки от ша- туна, а у раздельнокованых шатунов – после обработки плоскости разъема головки шатуна. Отверстия под болты сверлят и зенкеруют.

Для предварительной одновременной обработки от- верстий в шатуне и крышке используют многопозиционные многошпиндельные станки.

Схема предварительной обработки отверстий под болты в крышках и шатунах на двустороннем десятишпин- дельном станке с пятипозиционным барабанным приспо- соблением приведена на рис. 12.40.

Шатун устанавливают на позиции 1 в приспособление,

вкотором он ориентируется в осевом направлении по протя- нутым боковым поверхностям кривошипной головки, и ба- зируют пальцем по отверстию в поршневой головке. На по- зиции 2 сверлят и цекуют отверстия в крышке и шатуне од- новременно с двух сторон четырьмя комбинированными сверлами-цековками, на позиции 3 рассверливают отверстия

вкрышке на проход, на позиции 4 отверстия зенкеруют, а на позиции 5 отверстия развертывают.

Окончательно отверстия в поршневой и кривошип- ной головках в большинстве случаев обрабатывают раз- дельно, но иногда и совместно. После запрессовки втулки

вотверстие поршневой головки отверстие втулки растачи- вают, а затем раскатывают, развертывают или хонингуют. Отверстие втулки растачивают на одно- или многошпин- дельных алмазно-расточных станках.

Для получения более чистой поверхности втулки применяют раскатывание или развертывание. Раскатывание производят головками с закаленными и шлифованными роликами 1, имеющими цилиндрическую или бочкообраз- ную форму. Внешний вид головки приведен на рис. 12.41. Ролики крепят в стакане, который насажен на коническую

393

оправку 2. Раскатывание производят при скорости 60– 100 м/мин. Припуск под раскатывание составляет 0,01– 0,03 мм на диаметр.

Рис. 12.40. Схема обработки отверстий под болты

вкрышках и шатунах

Вслучае применения в качестве отделочной операции хонингования используют специальные вертикальные хо- нинговальные станки для одновременной обработки двух-

394

Рис. 12.41. Головка для раскатывания отверстия во втулке шатуна

четырех шатунов. При хонинговании снимают при- пуск 0,01–0,03 мм, и обеспечивают точность отверстия по 5-му квалитету, а шероховатость поверхности в преде-

лах Ra = 0,16…0,32 мкм.

Окончательная обработка отверстия во втулке кри- вошипной головки шатуна осуществляется растачиванием на односторонних и двусторонних алмазно-расточных станках. В приспособлении шатун устанавливают по вспо- могательным площадкам и опирают на торцы головок.

Завершающими операциями являются подгонка ша- тунов по весу и сортировка по диаметру отверстия в малой головке.

По диаметрам отверстий шатуны сортируют на специ- альных сортировочных автоматах, обеспечивающих кон- троль и отбор шатунов по диаметральным размерам отвер- стия втулки с градацией 0,002–0,003 мм и отверстия в боль- шой головке с градацией 0,003–0,004 мм, с делением шату- нов на 4 группы и последующей маркировкой.

Для получения конструктивно предусмотренной урав- новешенности двигателя кривошипная и поршневая головки шатунов должны иметь массы в заданных пределах, и цен- тры их тяжести должны быть расположены по заданным ко- ординатам. При повышении массы шатуна на одной или обеих головках с бобышек удаляют часть металла. У порш- невой головки бобышка расположена вдоль оси шатуна, а у кривошипной – на боковой поверхности.

395

Для подгонки массы кривошипной и поршневой го- ловок существуют специальные станки, оснащенные веса- ми и фрезерными головками.

На специальных весах определяют положение цен- тра тяжести шатуна, взвешивая обе его головки. Опреде- лив, какую часть металла необходимо удалить, закрепля- ют каждую головку на пальце приспособления и снимают металл фрезой.

Допускаемое колебание массы каждой головки шату- на не должно превышать 5–10 граммов.

В табл. 12.27 представлен технологический маршрут типового процесса обработки шатуна в поточной линии.

Т а б л и ц а 1 2 . 2 7

Технологический маршрут типового процесса обработки шатуна

Номер |

Содержание |

Технологическая |

Оборудование |

|

опер. |

операции |

база |

||

|

||||

1 |

2 |

3 |

4 |

|

|

Фрезерование |

Наружные |

Специальный |

|

05 |

торцов головок |

поверхности |

||

фрезерный станок |

||||

|

|

головок |

||

|

|

|

||

10 |

Шлифование |

Торцы головок |

Плоскошлифовальный |

|

торцов головок |

(попеременно) |

станок |

||

|

||||

|

Протягивание базо- |

|

|

|

20 |

вых площадок |

Торцы головок |

Специальный |

|

на большой |

протяжной станок |

|||

|

|

|||

|

и малой головках |

|

|

|

|

Растачивание |

|

Специальный |

|

30 |

отверстия в малой |

Торцы головок |

||

сверлильный станок |

||||

|

головке |

|

||

|

|

|

||

|

Фрезерование мест |

|

Горизонтально- |

|

40 |

под болты и гайки |

Малое отверстие |

||

фрезерный станок |

||||

|

на большой головке |

|

||

|

|

|

||

50 |

Разрезание большой |

Малое отверстие |

Горизонтально- |

|

|

головки |

|

фрезерный станок |

|

396 |

|

|

|

П р о д о л ж е н и е т а б л . 1 2 . 2 7

1 |

2 |

3 |

4 |

|

|

|

|

|

|

|

Протягивание плос- |

Торцы и боковые |

Вертикально- |

|

60 |

костей стыка шату- |

|||

|

на и крышки |

поверхности |

протяжной станок |

|

|

|

|

||

|

|

|

|

|

|

Шлифование плос- |

Малое отверстие |

Плоскошлифовальный |

|

70 |

костей стыка шату- |

|||

и торцы головок |

станок |

|||

|

на и крышки |

|||

|

|

|

||

|

|

|

|

|

|

Сверление, растачи- |

|

|

|

80 |

вание и развертыва- |

Малое отверстие |

Специальный |

|

ние отверстий под |

и торцы головок |

агрегатный станок |

||

|

болты в большой |

|||

|

|

|

||

|

головке и крышке |

|

|

|

|

|

|

|

|

|

Зенкерование фасок |

|

|

|

90 |

в отверстиях под |

Стыковые |

Вертикально- |

|

болты в шатуне |

поверхности |

сверлильный станок |

||

|

||||

|

и крышке |

|

|

|

|

|

|

|

|

|

Подрезание облицо- |

|

|

|

|

вочным зенкером |

Стыковые |

Вертикально- |

|

100 |

мест под болты |

|||

поверхности |

сверлильный станок |

|||

|

и гайки в шатуне |

|||

|

|

|

||

|

и крышке |

|

|

|

|

|

|

|

|

110 |

Сборка шатуна |

— |

Слесарный верстак |

|

|

и крышки |

|

|

|

|

Черновое растачи- |

Малое отверстие |

Специализированный |

|

120 |

вание отверстия |

|||

и торцы головок |

сверлильный станок |

|||

|

в большой головке |

|||

|

|

|

||

|

|

|

|

|

|

Зенкерование фасок |

|

Вертикально- |

|

130 |

в отверстии боль- |

Торцы головок |

||

сверлильный станок |

||||

|

шой головки |

|

||

|

|

|

||

|

|

|

|

|

140 |

Шлифование торцов |

Торцы головок |

Плоскошлифовальный |

|

|

большой головки |

(попеременно) |

станок |

|

|

Чистовое растачи- |

|

Специальный |

|

150 |

вание отверстий |

Торцы головок |

||

расточной станок |

||||

|

в обеих головках |

|

||

|

|

|

||

|

|

|

|

|

160 |

Прессование втулки |

Торцы головки |

Гидропресс |

|

|

в малую головку |

|

|

|

|

Тонкое растачива- |

Торцы |

Алмазно-расточной |

|

170 |

ние отверстий |

и вспомогательные |

||

станок |

||||

|

в обеих головках |

базы |

||

|

|

|||

|

|

|

|

|

|

|

|

397 |

О к о н ч а н и е т а б л . 1 2 . 2 7

1 |

2 |

3 |

4 |

|

Хонингование от- |

Торцы |

|

180 |

верстия в большой |

и вспомогательные |

Хонинговальный станок |

|

головке |

базы |

|

190 |

Окончательный |

— |

Контрольный стол |

|

контроль |

|

|

200 |

Подгонка по весу |

Отверстие |

Фрезерно-контрольный |

|

большой головки |

в малой головке |

автомат |

210 |

Разборка шатуна |

— |

Слесарный верстак |

|

и зачистка заусенцев |

|

|

|

Сборка шатуна |

|

|

220 |

с крышкой |

— |

Слесарный верстак |

|

и вкладышем |

|

|

Примечание. Шатуны сортируют по размерам диаметра отвер- стия в малой головке на четыре группы с интервалом 3 мкм.

В качестве примера рассмотрим технологический маршрут механической обработки шатуна с крышкой для автомобиля ВАЗ 2105 из цельной заготовки, получаемой горячей штамповкой из стального прутка диаметром 42 мм. Заготовка термически обрабатывается, подвергается дробе- струйной обработке, потом чеканится.

На механическую обработку по плоскостям большой и малой головок дают припуски 1,1–1,4 мм, на полуотвер- стие большой головки – 3,5…4,5 мм, по боковым поверх- ностям большой головки – 2,5…4,5 мм, на площадках под гайки и головки болтов – 1,5…3 мм. Шатун с крышкой полностью обрабатывается на комплексных автоматиче- ских линиях.

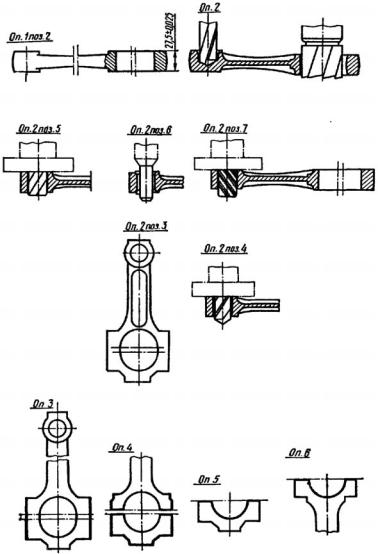

На рис. 12.42 представлены эскизы маршрута техно- логического процесса механической обработки шатунов и крышек.

Обработка начинается с того, что предварительно шли- фуют плоскости головок одновременно с двух сторон в раз- мер (оп. 1) на вертикальном (содержащем два шлифовальных круга) плоскошлифовальном станке.

398

Рис. 12.42. Эскизы к маршруту технологического процесса меха- нической обработки шатунов и крышек

399

Рис. 12.42. Продолжение

400